Si estás investigando sobre mecanizado CNC, probablemente te hayas topado con los términos 3, 4 y 5 ejes y te preguntes: ¿En qué se diferencian realmente y cuál es el adecuado para mi proyecto? No eres el único. Elegir la configuración correcta de ejes es una de las decisiones más críticas para equilibrar coste, complejidad y calidad. En esta guía, vamos a desglosar, desde una perspectiva práctica de taller y diseño, todo lo que necesitas saber. No solo explicaremos las diferencias técnicas, sino que te daremos criterios concretos basados en presupuesto, geometría de la pieza, volumen de producción y precisión requerida. Al final, tendrás un marco claro para tomar la decisión más inteligente para tu próximo trabajo.

¿Cuáles son las diferencias clave entre CNC de 3, 4 y 5 ejes?

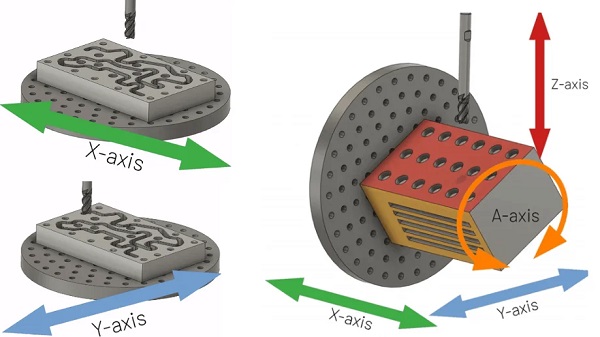

En esencia, todos comparten la tecnología base de control numérico por computadora. La diferencia radical está en los grados de libertad de movimiento de la herramienta de corte o de la mesa de trabajo. Piensa en ello como la agilidad de una mano: con 3 ejes tienes movimientos básicos (arriba/abajo, izquierda/derecha, adelante/atrás); con 4 y 5 ejes, añades rotación, permitiendo alcanzar ángulos complejos sin necesidad de re-posicionar manualmente la pieza.

Vamos a compararlos en detalle:

| Factor de Comparación | Mecanizado CNC de 3 Ejes | Mecanizado CNC de 4 Ejes | Mecanizado CNC de 5 Ejes |

|---|---|---|---|

| Movimiento | Lineal en X, Y, Z. | X, Y, Z + 1 eje rotacional (usualmente A o B). | X, Y, Z + 2 ejes rotacionales (combinación de A, B, o C). |

| Complejidad de Pieza | Limitada a geometrías simples, sin contornos complejos bajo ángulo. | Ideal para piezas con detalles en lados opuestos o con curvaturas alrededor de un eje (e.g., levas, grabados cilíndricos). | Máxima capacidad para geometrías orgánicas y complejas (álabes de turbina, moldes, implantes médicos). |

| Precisión (Tolerancia) | Buena, pero puede verse afectada por errores de re-posicionamiento en múltiples setups. | Mayor, al reducir el número de setups. Ideal para piezas que requieren tolerancias ajustadas en varios lados. | Excepcional. El mecanizado en una sola configuración elimina errores acumulativos, alcanzando tolerancias de hasta ±0.001″ o menos. |

| Velocidad de Producción | Más lento para piezas complejas (requiere múltiples paradas y reconfiguraciones). | Moderadamente rápido. Automatiza el trabajo en 4 caras, reduciendo tiempos muertos. | El más rápido para piezas complejas. Acercamientos óptimos de la herramienta y menos setups aceleran drásticamente el ciclo. |

| Inversión y Costes | Máquina, programación y mantenimiento más económicos. | Coste intermedio. La máquina y los útiles de sujeción son más caros. | Inversión inicial y de mantenimiento significativamente mayor. Requiere software CAM avanzado. |

| Formación del Operario | Más simple de aprender y operar. Ideal para talleres que inician en CNC. | Requiere conocimientos sólidos de programación y puesta a punto. | Necesita operarios especializados y altamente capacitados. Un mal programa puede causar colisiones costosas. |

| Acabado Superficial | Puede requerir acabado secundario (lijado, pulido) en áreas de difícil acceso. | Mejor acabado en superficies curvas, pero aún con posibles limitaciones. | Acabado superior directo de máquina en casi cualquier superficie, reduciendo o eliminando posprocesado. |

Un dato clave de la industria: Un estudio del Journal of Manufacturing Processes señala que el cambio de 3 a 5 ejes en la fabricación de un componente aeroespacial complejo puede reducir el tiempo de mecanizado hasta en un 70%, justificando la inversión en series medias-altas.

¿Qué es y cuándo elegir un CNC de 3 ejes?

Imagina un movimiento básico y robusto: la herramienta se mueve en tres direcciones lineales ortogonales. Es la columna vertebral de muchos talleres.

- Ventajas Principales:

- Coste de entrada bajo: Es la opción más económica en términos de compra, mantenimiento y operación.

- Programación sencilla: El software CAM es más accesible y los tiempos de simulación son rápidos.

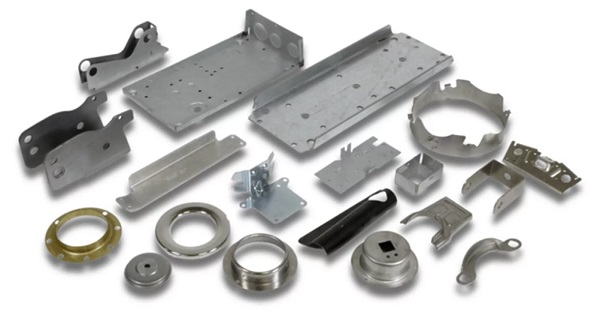

- Perfecto para prototipos simples y producción de bajo volumen: Para formas prismáticas (brackets, carcasas, placas), es insuperable en relación coste-beneficio.

- Desventajas a considerar:

- Limitaciones geométricas: No puede mecanizar características bajo ángulos complejos sin costosos útiles de sujeción o re-posicionamientos manuales.

- Potencial menor precisión: Cada vez que sueltas y recolocas la pieza (setup múltiple), introduces un margen de error humano.

📌 Caso de Éxito Real: Un taller local que fabrica componentes para mobiliario industrial nos contó cómo inició con una fresadora de 3 ejes. Para piezas como soportes de estantería metálicos (agujeros y cortes rectos), la máquina era perfecta. La simplicidad les permitió aprender, iterar rápidamente y ser rentables desde el primer mes.

¿Cuándo es la elección correcta?

- Tu presupuesto es ajustado y necesitas empezar a producir.

- Las piezas tienen geometrías principalmente planas o en ángulo recto.

- El volumen de producción es bajo o medio, y los tiempos de ciclo no son la prioridad número uno.

- Estás dando tus primeros pasos en el mundo del CNC.

¿Merece la pena pasar a un CNC de 4 ejes?

Aquí añadimos un eje rotacional (normalmente llamado eje A), permitiendo que la pieza guese sobre el eje X. Esto abre la puerta a mecanizar alrededor de un cilindro o trabajar en cuatro caras de una pieza de forma automática.

- Ventajas Clave:

- Mecanizado multi-cara en un solo setup: Incrementa la precisión y ahorra tiempo.

- Capacidad para características curvas y anguladas: Ideal para engranajes, ejes con chaveteros o piezas con detalles en lados opuestos.

- Mayor eficiencia en volúmenes altos: La automatización del cuarto eje reduce la intervención del operario.

- Desventajas:

- Inversión superior: No solo en la máquina, sino también en útiles de sujeción rotativos más especializados.

- Programación más compleja: Requiere planificar la sincronización del movimiento lineal y rotacional.

📌 Desde Nuestra Experiencia en Yigu: Hemos visto a clientes del sector automotriz optimizar drásticamente la fabricación de piezas como palancas de cambio o componentes de dirección. Con un 3 ejes, requerían 3 setups diferentes. Al integrar un 4º eje indexador, completan la pieza en una sola configuración, garantizando la concentricidad y reduciendo el tiempo de fabricación en un 50%.

¿Cuándo dar el salto al 4º eje?

- Necesitas mecanizar detalles en los laterales de una pieza (como agujeros radiales o grabados).

- Trabajas con piezas cilíndricas que requieren operaciones no centrales.

- Buscas un equilibrio entre capacidades avanzadas y un presupuesto controlado, sin llegar al coste del 5 ejes.

- Tu producción ha crecido y los cuellos de botella por re-posicionamiento manual son un problema.

¿Para qué proyectos es imprescindible un CNC de 5 ejes?

Es la cumbre de la flexibilidad. Con dos ejes rotacionales (p.ej., A y B), la herramienta puede acercarse a la pieza desde prácticamente cualquier dirección. La pieza puede ser orientada dinámicamente durante el corte.

- Ventajas Inigualables:

- Geometrías imposibles para otros métodos: Capaz de crear formas escultóricas complejas, superficies compuestas (como las de un molde de inyección) y canales internos intrincados.

- Precisión y acabado excepcionales: Menos setups = menor error acumulado y mejores acabados superficiales directos de la herramienta.

- Velocidad en complejidad: Puede utilizar herramientas más cortas y rígidas (al poder inclinar el cabezal), permitiendo cortes más agresivos y precisos sin vibraciones.

- Desventajas y Retos:

- Coste muy elevado: La inversión puede ser 3-5 veces mayor que una máquina de 3 ejes comparable.

- Complejidad extrema: La programación 5X requiere software CAM de gama alta y programadores con gran experiencia. La simulación de colisiones es crítica.

- Mantenimiento especializado: Los componentes mecánicos adicionales aumentan la necesidad de un mantenimiento preciso y costoso.

📌 Ejemplo de Industria de Alta Exigencia: En la fabricación de un impante de cadera de titanio, la superficie debe ser orgánica para integrarse con el hueso y tener una rugosidad superficial específica. Un CNC de 5 ejes no solo talla esa forma compleja de una sola pieza, sino que lo hace con la biocompatibilidad y precisión milimétrica requerida, algo inalcanzable con menos ejes.

¿Cuándo el 5 ejes es la única opción?

- Piezas para aeroespacial, médico (implantes), automoción de alto rendimiento y moldes de precisión.

- Geometrías con superficies compuestas o esculpidas.

- Proyectos donde minimizar el ensamblaje (fabricar una pieza monolítica compleja) es crucial para la funcionalidad.

- Cuando el valor añadido de la pieza justifica ampliamente el coste de mecanizado.

¿Cómo tomar la decisión final? Guía Paso a Paso.

No se trata de elegir «lo mejor», sino «lo más adecuado». Sigue este flujo de decisión:

- Analiza la Geometría de tu Pieza: Hazte estas preguntas.

- ¿Se puede fabricar desmontando y recolocando la pieza varias veces sin comprometer la precisión crítica? → Considera 3 ejes.

- ¿Tiene características en varios lados o curvas alrededor de un eje principal? → 4 ejes puede ser ideal.

- ¿Tiene superficies complejas, ángulos compuestos o requiere un mecanizado «envolvente»? → Necesitas 5 ejes.

- Evalúa tu Presupuesto de Manera Realista: Incluye no solo la compra, sino también software, formación, mantenimiento y coste operativo por hora. Un 5 ejes parado por falta de trabajo es una carga financiera.

- Considera el Volumen y el Tiempo: Para prototipos únicos o series muy cortas de piezas complejas, a veces es más rentable subcontratar a un taller especializado con 5 ejes que invertir millones en tu propia máquina. Para producción en serie, la velocidad del 5 ejes puede amortizar la inversión.

- Sé Honesto sobre tus Habilidades y Recursos: ¿Tienes o puedes contratar a un programador/operario experto en multi-eje? La tecnología más avanzada, mal utilizada, genera piezas defectuosas y costes altísimos.

Preguntas Frecuentes (FAQ)

¿Más ejes significan automáticamente mayor precisión?

No de forma automática, pero sí lo facilitan. La mayor precisión proviene de la reducción de setups. Una máquina de 5 ejes bien calibrada, al mecanizar en una sola configuración, elimina los errores de realineación, lo que sí conduce típicamente a piezas más precisas.

¿Puedo mecanizar materiales más duros con más ejes?

Sí, indirectamente. Los CNC multi-eje permiten utilizar estrategias de corte más eficientes, como mantener un ángulo de contacto óptimo constante con la herramienta. Esto reduce la carga, el calor y la vibración, haciendo viable y económicamente factible el mecanizado de superaleaciones, titanio o materiales compuestos que con 3 ejes desgastarían las herramientas de forma prematura.

¿Es muy difícil programar un CNC de 5 ejes?

Sí, es considerablemente más complejo. Va más allá de definir trayectorias; se trata de orquestar movimientos sincronizados, evitar colisiones y optimizar la orientación de la herramienta para el mejor rendimiento. Requiere software CAM de alta gama (como HyperMill, Mastercam, o NX) y programadores con experiencia específica, no solo general en CNC.

He oído hablar de «3+2» ejes. ¿Es lo mismo que 5 ejes?

¡Buena pregunta! No, son conceptos distintos. El mecanizado «3+2» o de 5 ejes indexados, bloquea los dos ejes rotacionales en una posición fija mientras corta, funcionando efectivamente como un 3 ejes muy preciso en ese ángulo. Es más simple de programar y excelente para acceder a ángulos complejos. El mecanizado 5 ejes simultáneo mueve los cinco ejes al mismo tiempo durante el corte, lo que es necesario para superficies complejas y continuas. El primero es un subconjunto de las capacidades del segundo.

Contacto con Yigu Prototipado Rápido

¿Sigues con dudas sobre qué tecnología es la mejor para tu proyecto específico? En Yigu Prototipado Rápido, no solo contamos con un parque de máquinas que abarca desde CNC de 3 ejes de alta velocidad hasta centros de 5 ejes simultáneos de última generación, sino también con el conocimiento experto para asesorarte.

Te ayudamos a:

- Analizar tus planos o modelos 3D para recomendar la solución más eficiente y rentable.

- Producir desde un único prototipo funcional hasta series medias de producción.

- Trabajar con una amplia gama de materiales (plásticos de ingeniería, aluminios, aceros, titanio).

¿Listo para llevar tu diseño a la realidad con la precisión que merece? Contáctanos hoy mismo para una consulta gratuita y un presupuesto competitivo.