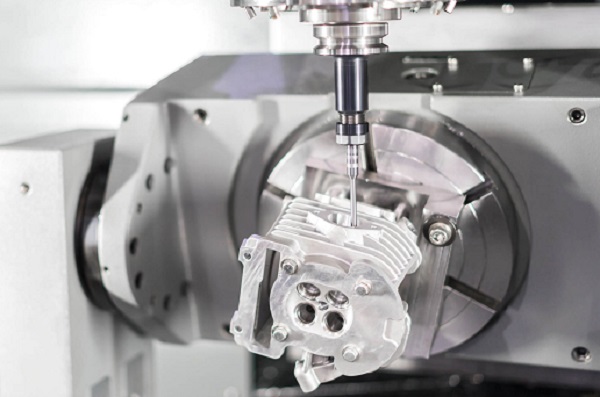

Si trabajas con aluminio en mecanizado CNC, especialmente en piezas de paredes delgadas o placas finas, sabes que la lucha contra la deformación es constante. El aluminio, con su baja dureza y alta expansión térmica, puede torcerse, alabearse o perder precisión dimensional con facilidad durante el proceso. Pero esto no es una sentencia irrevocable. Con las estrategias técnicas correctas, es posible minimizar e incluso evitar estos problemas, logrando piezas de alta precisión y calidad. En este artículo, no solo repasaremos principios teóricos, sino que compartiremos métodos probados en taller, desde el enfoque de mecanizado simétrico hasta técnicas específicas de sujeción y estrategia de corte, para que puedas aplicarlos en tus próximos proyectos.

¿Cuáles son las Estrategias de Mecanizado para Controlar el Calor y la Tensión?

El calor excesivo y la liberación desigual de tensiones internas son los principales enemigos. La clave está en distribuir las fuerzas y disipar el calor de manera uniforme a lo largo de todo el proceso.

¿En qué consiste el mecanizado simétrico?

Imagina que tienes que fresar una placa de aluminio de 90 mm de espesor hasta dejarla en 60 mm. Si mecanizas un lado completamente y luego la volteas para hacer lo mismo con el otro, estás generando un exceso de calor concentrado en cada pasada completa. El resultado suele ser un alabeo significativo.

La solución es el mecanizado simétrico por pasadas alternas. En lugar de terminar un lado, divides la cantidad de material a remover en varias pasadas menores, trabajando de un lado y otro alternativamente. Esto permite que el calor se disipe de manera más uniforme y que las tensiones se compensen.

- Ejemplo práctico: Para nuestra placa de 90 a 60 mm (30 mm a remover), podríamos hacer:

- Fresar 10 mm del lado A.

- Voltear y fresar 10 mm del lado B.

- Voltear y fresar otros 5 mm del lado A (llegando a 75 mm netos).

- Voltear y fresar otros 5 mm del lado B (llegando a 70 mm netos).

… y así sucesivamente hasta la dimensión final. Con este método, la planitud puede controlarse en torno a 0.3 mm, frente a los 5 mm o más que podríamos tener con el método incorrecto.

¿Cuándo aplicar el mecanizado en capas múltiples?

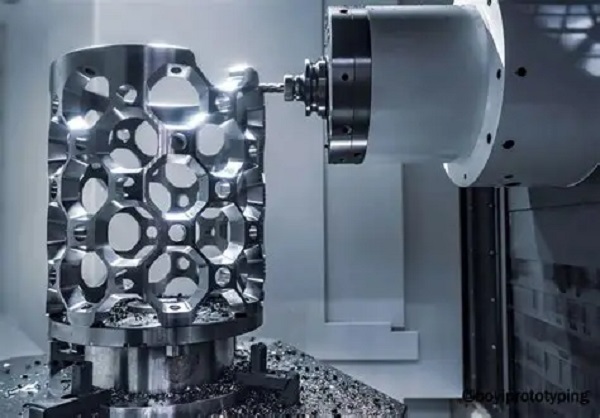

Esta estrategia es crucial cuando se mecanizan piezas con múltiples cavidades o nervaduras delgadas. Si terminas una cavidad completamente antes de pasar a la siguiente, las paredes de la primera quedarán débiles y sin soporte, deformándose por las fuerzas de corte al trabajar en cavidades adyacentes.

La solución es mecanizar todas las cavidades de forma simultánea y por capas. Es decir, defines una profundidad de capa (por ejemplo, 2 mm) y mecanizas todas las cavidades a esa profundidad. Luego repites para la siguiente capa, hasta alcanzar la profundidad total.

- Beneficio clave: Las fuerzas de corte se distribuyen de manera más homogénea en toda la pieza, manteniendo una rigidez estructural más uniforme y reduciendo drásticamente el riesgo de torsión o deformación de las paredes.

¿Cómo Optimizar los Parámetros y la Elección de las Herramientas?

La selección de la herramienta y cómo la usas es quizás el factor de control más directo que tienes en el proceso. Un error aquí amplifica todos los problemas.

La elección de parámetros de corte: Velocidad vs. Fuerza.

El objetivo es minimizar la fuerza de corte y el calor resultante sin sacrificar la productividad. El parámetro con mayor impacto en la fuerza es la profundidad de corte (ap). Una ap grande aumenta la carga de la herramienta y la deformación de la pieza.

La respuesta moderna es el fresado de alta velocidad (HSM). En lugar de tomar grandes profundidades de corte, se reduce la ap, pero se aumenta significativamente la velocidad de giro (RPM) y la velocidad de avance (feed rate). Esto genera:

- Fuerzas de corte radiales menores.

- Ciclos térmicos más cortos (el calor no tiene tiempo de penetrar profundamente en la pieza).

- Mantenimiento de la productividad gracias al alto avance.

Optimización geométrica y física de la herramienta.

No todas las fresas para aluminio son iguales. Debes buscar herramientas diseñadas específicamente para este material, considerando:

| Parámetro Geométrico | Impacto y Recomendación para Aluminio |

|---|---|

| Ángulo de ataque (γ) | Debe ser positivo y generoso (≥ 10°). Reduce la fuerza de corte, facilita la evacuación de viruta y disminuye la acumulación de calor. Evita herramientas con ángulo negativo. |

| Ángulo de incidencia (α) | En desbaste, usa un ángulo más pequeño para mayor resistencia del filo. En acabado, úsalo más grande para reducir la fricción en el flanco y el rebote elástico. |

| Ángulo de hélice (β) | Cuanto mayor, mejor (≥ 40°). Produce un corte más suave y progresivo, reduciendo las vibraciones y las fuerzas radiales. |

| Ángulo de posición (κ) | Reducirlo ligeramente (por ej., a 45°) ayuda a distribuir el calor en una mayor longitud de filo y reduce la temperatura promedio en la zona de corte. |

Además de la geometría, el estado físico es crítico:

- Espacio para viruta: El aluminio genera virutas voluminosas. Usa fresas con pocos dientes y un radio de fondo de garganta grande. Para fresas de <20 mm, 2 dientes; para 30-60 mm, 3 dientes. Esto evita la obstrucción y re-corte de la viruta, principal fuente de calor.

- Acabado del filo: Los filos nuevos suelen tener micro-irregularidades. Pule ligeramente los filos con una piedra de afilar fina antes de su primer uso para lograr una rugosidad < Ra=0.4 µm. Un filo más pulido genera menos fricción y calor.

- Control del desgaste: El desgaste no solo empeora el acabado, sino que aumenta exponencialmente la temperatura. Establece un límite de desgaste del flanco (VB) máximo de 0.2 mm. Monitoriza el color de la viruta: si pasa de plateado a azulado, la temperatura está siendo excesiva (>100°C aprox.) y el riesgo de deformación es alto.

¿Qué Técnicas Especiales Aplicar para Piezas Críticas?

Para piezas delgadas o con geometrías complejas, se necesitan tácticas adicionales que van más allá de los parámetros básicos.

La táctica de la sujeción en dos tiempos para piezas de pared delgada.

Apretar con fuerza una pieza delgada para mecanizarla es como intentar enderezar un papel arrugado sujetándolo con fuerza: se deforma elásticamente. Al soltarlo, vuelve a su forma… que ahora es diferente a la mecanizada.

Solución:

- Sujeción para desbaste: Sujeta la pieza con la fuerza necesaria para el desbaste agresivo.

- Liberación de tensiones: Antes de comenzar el acabado, libera la sujeción por completo. Esto permite que la pieza recupere su forma natural, liberando las tensiones elásticas inducidas por el primer clamping y por la eliminación de material.

- Re-sujeción para acabado: Vuelve a sujetar la pieza, pero ahora con una fuerza mínima y controlada, justo la necesaria para evitar el movimiento. El punto de aplicación debe ser en la zona de mayor rigidez (por ejemplo, sobre nervaduras o cerca de soportes). Un operador experto puede «sentir» esta fuerza. El objetivo es sostener, no deformar.

La estrategia de «taladrar antes de fresar» para cavidades profundas.

Atacar una cavidad cerrada o un bolsillo profundo directamente con una fresa de punta plana es problemático. La viruta queda atrapada en el fondo, el calor se acumula rápidamente y la fresa «nadará» en un baño de aluminio caliente, provocando deformación e incluso rotura.

El procedimiento correcto es:

- Taladrado previo: Usa una broca de un diámetro igual o ligeramente mayor al de la fresa que usarás después. Perfora un agujero hasta la profundidad total o casi total de la cavidad. Esto crea un espacio de escape para la viruta.

- Fresado de expansión: Introduce ahora la fresa en el agujero pre-taladrado y realiza el fresado del perímetro de la cavidad. La viruta será evacuada eficientemente hacia el centro y por el hueco, manteniendo bajas las temperaturas y las fuerzas de corte.

Preguntas Frecuentes (FAQ)

¿Cuál es la principal causa de deformación en el mecanizado de aluminio?

La combinación de baja dureza del material, alto coeficiente de expansión térmica y la liberación de tensiones internas durante el corte. El calor generado y las fuerzas de sujeción exacerban estos factores inherentes.

¿Es mejor usar refrigerante o mecanizar en seco el aluminio?

Depende de la estrategia. Para el fresado de alta velocidad (HSM), a menudo se recomienda mecanizado en seco con aire comprimido para la evacuación de viruta, ya que evita los choques térmicos por refrigerante. Para operaciones de taladrado o roscado, o cuando no se usa HSM, un refrigerante de buena calidad es esencial para lubricar y evacuar calor. La clave es ser consistente: un chorro intermitente puede causar más deformación que ningún refrigerante.

¿Qué tipo de aleación de aluminio es menos propensa a deformarse?

Las aleaciones de la serie 5000 (como el 5052) y algunas de la serie 6000 (como el 6061-T6) suelen tener un mejor compromiso entre maquinabilidad y estabilidad dimensional tras el mecanizado, gracias a su tratamiento térmico. Las series 2000 (como el 2024) son muy duras pero también más susceptibles a tensiones residuales. La aleación 7075 es excelente en resistencia, pero requiere parámetros muy controlados para evitar el exceso de calor.

¿Cómo puedo verificar si mis piezas tienen tensiones residuales antes de mecanizar?

Un método práctico es realizar un test de relieve de tensiones. Toma una muestra del mismo lote de material, máquina una cara plana y mide su planitud con un comparador. Luego, corta una rebanada delgada del material (simulando la eliminación de material del mecanizado) y vuelve a medir la planitud. Si se alabeó, el material tenía tensiones internas significativas. Para lotes críticos, se recomienda tratamiento térmico de estabilización (como el alivio de tensiones) antes del mecanizado final.

¿La deformación siempre es visible a simple vista?

No. A veces la deformación es elástica y temporal (la pieza vuelve tras soltar la sujeción), o puede ser de unas pocas micras que comprometen el ajuste o el funcionamiento de un conjunto. Usar instrumentos de medición precisos como micrómetros, máquinas de medir por coordenadas (CMM) o escáneres láser es esencial para detectar estos problemas.

Contacto con Yigu Prototipado Rápido

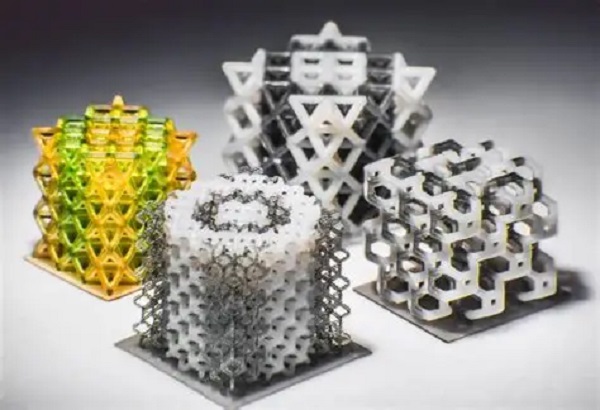

¿Tienes un proyecto desafiante con piezas de aluminio de geometría compleja o paredes delgadas? En Yigu Prototipado Rápido, combinamos experiencia técnica en mecanizado CNC con un profundo conocimiento de los materiales para ofrecerte soluciones que evitan la deformación desde la fase de diseño.

Nuestros ingenieros evaluarán tu diseño y te recomendarán las mejores estrategias de mecanizado, selección de herramientas y secuencias de proceso para garantizar la máxima precisión dimensional. Ofrecemos servicios de mecanizado CNC de alta velocidad, acabados de precisión y control de calidad metrológico para asegurar que tus piezas cumplen con las especificaciones más exigentes.

Contáctanos hoy para una consulta gratuita y un presupuesto personalizado.