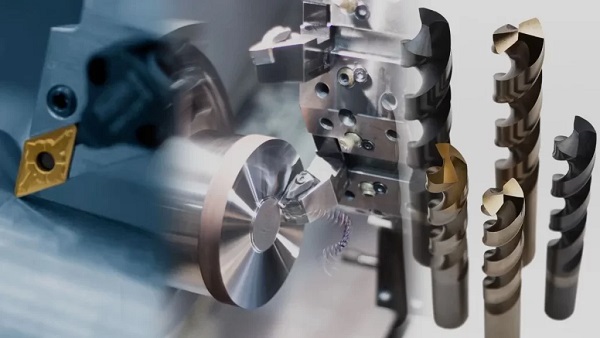

Si alguna vez te has preguntado por qué una herramienta corta el metal como mantequilla y otra parece luchar en cada milímetro, la respuesta frecuentemente se reduce a un detalle pequeño pero poderoso: el ángulo de desprendimiento. Esta geometría, a menudo pasada por alta, es la que dicta cómo se desprende la viruta y controla la eficiencia de todo tu proceso. Ya sea que estés fresando piezas para aeronáutica en un CNC, dando forma a herramientas dentales o recortando delicadas placas de circuitos, elegir el ángulo correcto puede marcar una diferencia abismal en el rendimiento, el desgaste de la herramienta y la calidad final. En este artículo, no solo te explicaremos qué es, sino que te guiaremos, como si estuviéramos en tu taller, a entender cómo seleccionarlo, optimizarlo y evitar los errores comunes que cuestan tiempo y dinero.

¿Qué es Exactamente el Ángulo de Desprendimiento en el Mecanizado?

En esencia, el ángulo de desprendimiento (o de ataque) es el ángulo medido entre la cara de desprendimiento de la herramienta de corte y una línea perpendicular a la dirección de corte. Imagínalo como la «inclinación» del filo con la que ataca al material. Esta geometría no es un número aleatorio; gobierna directamente tres aspectos críticos: la formación de la viruta, las fuerzas de corte y la calidad del acabado superficial.

No todos los ángulos son iguales porque no todas las operaciones o materiales lo son. En herramientas de un solo punto (como en el torneado), se suele hablar del ángulo de desprendimiento lateral. En el fresado, entran en juego el ángulo de desprendimiento axial y radial, cada uno afectando la resistencia del filo y la dirección de la viruta de forma distinta. El rango típico en la mayoría de operaciones está entre -15° y +25°, pero propiedades específicas del material pueden exigir valores fuera de este rango.

Un dato clave de nuestro taller: En materiales blandos y dúctiles como el aluminio o los plásticos, se necesitan ángulos positivos pronunciados (hasta +40° en taladrado de aluminio) para un corte limpio. Por el contrario, para aceros endurecidos o fundición gris, se prefieren ángulos negativos (como -5° o -10°) para proteger el filo de la herramienta de fracturas prematuras.

¿Por Qué Debería Importarte Realmente Este Ángulo?

Porque no es una teoría abstracta, sino un multiplicador de rendimiento. Ajustar correctamente el ángulo de desprendimiento impacta directamente en tu balance final: costos, tiempo y calidad.

- Fuerzas y Potencia: Un cambio de sólo 20° (por ejemplo, de -5° a +15°) puede variar la potencia de corte requerida hasta en un 30% en materiales como el acero bajo en carbono. Un ángulo positivo adecuado reduce la resistencia, permitiendo que tu máquina trabaje más fresca y eficientemente.

- Vida de la Herramienta: ¿Herramientas que se gastan demasiado rápido? La geometría del desprendimiento es clave. Datos de pruebas reales con insertos de carburo en aceros al carbono muestran que una herramienta con un ángulo de -5° puede durar 1.8 veces más que la misma herramienta con un ángulo de +5°. Esto se traduce en menos paradas y menor costo en inserts.

- Acabado Superficial: Un ángulo positivo bien elegido puede mejorar el acabado superficial (valor Ra) hasta en un 40%, gracias a un proceso de cizallamiento más limpio y a una mejor evacuación de viruta que evita el «re-corte».

- Control de Viruta: Es la diferencia entre unas bonitas virutas enrolladas que se evacuan solas y una maraña de virutas «espagueti» que enredan la herramienta y arruinan la pieza. El ángulo dicta la forma y el flujo de la viruta.

En resumen: Ignorar este parámetro es dejar sobre la mesa mejoras de hasta un 20% en la productividad, sin invertir en nuevo equipo. Simplemente optimizando lo que ya tienes.

¿Cómo Afecta el Ángulo de Desprendimiento a la Formación de la Viruta?

La viruta es el «termómetro» de tu mecanizado. Su forma te dice si tu geometría es la correcta.

- Ángulo Positivo (+20° típico en aluminio): Produce virutas limpias, curvadas (en «6» o «9»), que se evacuan fácilmente. Favorece un corte libre y un buen acabado.

- Ángulo Negativo (-5° en fundición): Genera virutas fragmentadas y cortas. Ideal para materiales frágiles y para operaciones automatizadas donde las virutas largas son un problema.

- Ángulo Neutro (0°): Suele producir virutas largas y continuas en forma de cinta, que pueden enredarse y aumentar el desgaste si no se controlan con rompevirutas.

La regla práctica es clara: materiales dúctiles piden ángulos positivos para virutas controladas; materiales duros y frágiles piden ángulos negativos para virutas que se rompan solas y protejan el filo.

¿Ángulo Positivo, Negativo o Neutro? Guía Definitiva para Elegir

Esta es la decisión crucial. No hay una respuesta universal, sino una elección estratégica basada en lo que estás mecanizando y lo que quieres lograr.

Ángulo de Desprendimiento Positivo

¿Cuándo usarlo? Es tu mejor aliado para materiales blandos, dúctiles y de fácil mecanizado: aluminio, cobre, latón, plásticos (PVC, ABS) y aceros suaves.

- Ventajas: Reduce fuerzas de corte y consumo de potencia (hasta un 25%), mejora el acabado superficial, permite avances más altos y favorece la evacuación de viruta.

- Desventajas: El filo es más delgado y, por tanto, más susceptible al astillamiento en materiales duros o en cortes interrumpidos. En materiales muy dúctiles, puede generar virutas largas y problemáticas si no se acompaña de un rompevirutas.

Ángulo de Desprendimiento Negativo

¿Cuándo usarlo? Es la elección para la robustez y duración en materiales duros, abrasivos o con interrupciones: aceros endurecidos, fundición, superaleaciones de níquel (Inconel) y operaciones de desbaste.

- Ventajas: Proporciona una mayor resistencia al filo (el ángulo de cuña es más grueso), soporta mejor los impactos y el calor, y es ideal para maquinaria rígida y de alta potencia.

- Desventajas: Incrementa notablemente las fuerzas de corte y la potencia consumida (hasta un 30% más), genera más calor en la zona de corte y puede producir un acabado más rugoso en materiales blandos.

Ángulo de Desprendimiento Neutro (Cero)

¿Cuándo usarlo? Es una solución de compromiso y versatilidad para talleres con producción variada o como configuración general para materiales como aceros inoxidables o fundición en operaciones no críticas.

- Ventajas: Fácil de fabricar y reafilar, distribuye las fuerzas de manera equilibrada y es una opción económica.

- Desventajas: No optimiza ni el corte (como el positivo) ni la duración (como el negativo). El control de viruta y el acabado suelen ser mediocres.

Tabla de Recomendaciones Prácticas por Material

Aquí tienes una guía rápida basada en la experiencia de taller y datos de fabricantes:

| Material | Operación (Torneado) | Operación (Fresado) | Operación (Taladrado) | Rango Recomendado & Comentario |

|---|---|---|---|---|

| Aluminio (6061-T6) | +12° a +25° | +15° a +35° | Hasta +40° | Alto positivo. Favorece corte libre y evacuación. |

| Acero Bajo en Carbono | +12° a +14° | +8° a +15° | +15° a +20° | Positivo moderado. Buen equilibrio entre filo y fuerza. |

| Acero Alto en Carbono / Endurecido | -5° a 0° | -5° a +5° | 0° a +5° | Negativo o neutro. Prioriza la resistencia del filo. |

| Fundición Gris | 0° a +6° | +5° (radial) | 0° | Neutro a positivo bajo. Viruta corta, evita astillado. |

| Titanio (Ti-6Al-4V) | 0° a +4° | +5° a +10° | 0° a +10° | Positivo bajo con filo honeado. Reduce adherencia y calor. |

| Plásticos (ABS, PEEK) | +10° a +30° | +10° a +30° | +10° a +30° | Alto positivo con gran ángulo de salida. Evita fundir el material. |

| Inconel 718 | +5° a +10° | +5° a +10° | – | Positivo bajo con filo muy resistente. Combate el trabajo en endurecimiento. |

Preguntas Frecuentes (FAQ)

¿Puedo cambiar el ángulo de desprendimiento durante el mecanizado?

No, es una geometría física de la herramienta. Para modificarlo, debes detener el proceso y cambiar la plaquita, la herramienta o reafilarla. Algunos portaplaquitas permiten cierta inclinación mediante calzos de ajuste, pero esto se configura antes de empezar.

¿Qué es peor, un ángulo demasiado positivo o demasiado negativo?

Depende del material. En un material duro como el acero tool, un ángulo excesivamente positivo astillará el filo inmediatamente. En un material blando como el aluminio, un ángulo excesivamente negativo generará fuerzas enormes, mal acabado y posiblemente vibración. El error está en la incompatibilidad con el material.

¿Cómo sé si el ángulo que estoy usando es incorrecto?

Tu máquina y el proceso te dan señales claras:

- Aumento repentino de la carga del husillo (amperaje).

- Vibración o chirrido audible.

- Formación de viruta anómala: demasiado larga, en polvo o desordenada.

- Desgaste acelerado o prematuro de la herramienta (cráter en la cara o desgaste de flanco).

- Acabado superficial pobre (arañazos, marcas de re-corte).

¿Cómo se relaciona con el ángulo de salida?

Son dos ángulos fundamentales y complementarios:

- Ángulo de Desprendimiento: Controla el corte (cómo entra la herramienta y cómo fluye la viruta).

- Ángulo de Salida (o de alivio): Previene el rozamiento (asegura que solo el filo corta, y no el cuerpo de la herramienta, evitando sobrecalentamiento). Un error común es aumentar el desprendimiento a costa de reducir excesivamente el ángulo de salida, lo que provoca rozamiento y quemado.

¿Qué equipo necesito para medir o modificar estos ángulos?

Desde métodos tradicionales hasta tecnología avanzada:

- Para medir: Goniómetros de contacto, proyectores de perfiles ópticos y, en entornos de alta precisión, perfilómetros ópticos 3D que ofrecen mediciones sin contacto y extremadamente precisas.

- Para modificar: Afiladoras universales para herramientas de acero rápido, rectificadoras CNC para plaquitas o, en herramientas sólidas de carburo, servicios de recanalado para cambiar el ángulo helicoidal (axial).

Contacto con Yigu Prototipado Rápido

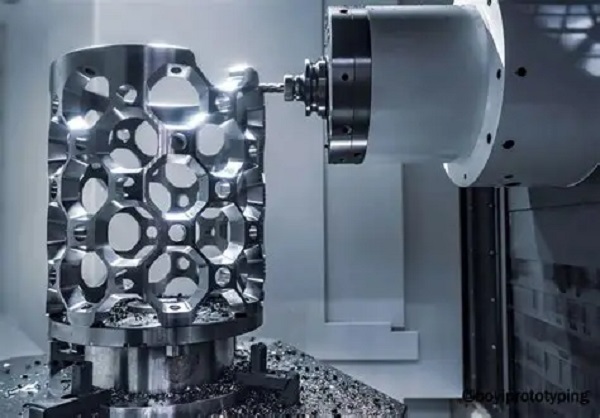

¿Te ha quedado claro el concepto pero necesitas aplicarlo a un proyecto específico con materiales complejos? En Yigu Prototipado Rápido, combinamos la teoría con la práctica diaria en nuestro taller.

No solo te asesoramos sobre la geometría de herramienta óptima para tu pieza, sino que podemos fabricarla. Especialistas en mecanizado CNC de alta precisión, desde prototipos únicos hasta series cortas, manejamos materiales exigentes como aluminio aeronáutico, titanio, PEEK o Inconel con la estrategia de corte adecuada.

¿Tienes un plano o una idea? Contáctanos. Te ayudaremos a elegir el ángulo perfecto, no solo en el papel, sino en la máquina, para que tu proyecto sea un éxito en calidad, tiempo y coste.