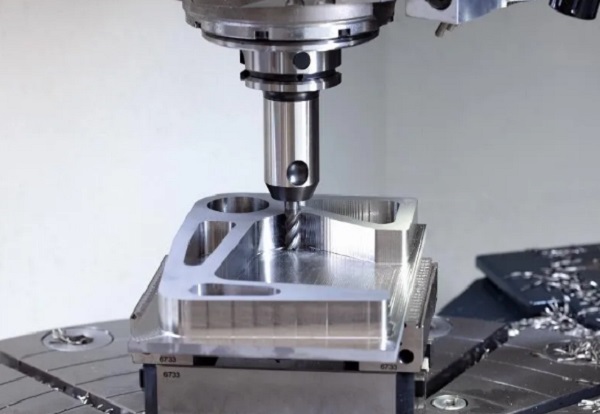

Si trabajas con fresadoras CNC o tornos CNC, sabes que la precisión es todo. Pero, ¿alguna vez te has preguntado si tu máquina está cortando y midiendo exactamente como debería? La calibración de herramientas CNC es ese proceso crítico, a veces pasado por alto, que garantiza que cada movimiento de tu máquina se alinee con los estándares más precisos. En este artículo, vamos a profundizar en el por qué y el cómo de la calibración. Te guiaremos desde los conceptos básicos hasta los procedimientos avanzados, compartiremos métodos comunes y sus pros y contras, y te daremos consejos prácticos para integrar una rutina de calibración robusta en tus operaciones. Al final, tendrás un plan claro para mantener tu equipo en su punto óptimo, asegurando calidad, reduciendo costos y prolongando la vida de tus valiosas máquinas.

¿Qué es Exactamente la Calibración de Herramientas CNC?

Imagina que tu fresadora CNC es un violinista de élite. Aunque tenga un Stradivarius, si el instrumento está desafinado, la melodía será un desastre. La calibración es el proceso de «afinar» tu máquina. Técnicamente, es el ajuste y la puesta a punto de los componentes de tu máquina herramienta CNC para restablecer su precisión original y garantizar un rendimiento constante y exacto.

Con el tiempo, factores como el desgaste natural de los componentes, las variaciones de temperatura en el taller y el estrés mecánico de la operación continua causan desviaciones minúsculas. Un husillo que se desplaza unas micras de menos, un eje Y que no es perfectamente perpendicular al X… estos errores, imperceptibles a simple vista, se acumulan en la pieza final, generando errores dimensionales, piezas defectuosas y un desgaste acelerado de la máquina.

La calibración utiliza herramientas especializadas (como indicadores de carátula, láseres interferométricos o sistemas de palpado) para verificar y corregir estos parámetros, alineando las mediciones de la máquina con patrones de confianza. No es un simple mantenimiento; es una inversión estratégica en calidad y eficiencia.

¿Por Qué No Puedes Permitirte Ignorar la Calibración?

Operar una CNC sin una calibración regular es como conducir un Fórmula 1 con las ruedas desalineadas. Puede que avances, pero el rendimiento será pobre, el desgaste será brutal y el riesgo de accidente (o en este caso, de fallo costoso) es alto. Su importancia radica en varios pilares fundamentales:

- Calidad del Producto: Es simple: máquina calibrada = piezas precisas. Garantiza que cada lote cumpla con las tolerancias especificadas, satisfaciendo a tus clientes más exigentes y protegiendo tu reputación.

- Eficiencia y Rentabilidad: Reduce drásticamente el tiempo de inactividad no planificado y el desperdicio de material. Una máquina calibrada produce menos piezas de rechazo, optimizando el uso de materias primas y el tiempo de producción.

- Vida Útil del Equipo: El esfuerzo excesivo por desalineaciones acorta la vida de componentes críticos como husillos, guías lineales y rodamientos. La calibración reduce el estrés mecánico, prolongando la inversión en tu máquina.

- Cumplimiento Normativo: Industrias como la aeroespacial, médica o automotriz exigen el cumplimiento de estándares rigurosos (ISO 9001, AS9100, IATF 16949). Una trazabilidad de calibración documentada es tu pasaporte para operar en estos mercados.

Beneficios Clave de una Calibración Regular:

- Rendimiento preciso y constante en cada trabajo.

- Prevención de desviaciones por desgaste o factores ambientales.

- Calidad de producto superior y mayor satisfacción del cliente.

- Extensión de la vida útil de la máquina.

- Reducción de errores y paradas de producción.

- Cumplimiento garantizado con estándares de la industria.

- Detección temprana de desgastes incipientes.

¿Qué Herramientas y Componentes de tu Taller Necesitan Calibración?

La calibración no se limita solo a la máquina CNC principal. Es un ecosistema de precisión donde cada eslabón cuenta.

| Categoría | Ejemplos Clave | ¿Por qué calibrarlos? |

|---|---|---|

| Herramientas de Medición | Micrómetros, calibradores, indicadores de carátula, galgas de altura. | Son tu «juez». Si están descalibrados, todas tus verificaciones de piezas serán erróneas. Su exactitud define la calidad aceptada. |

| Máquinas CNC Principales | Fresadoras CNC, tornos CNC, routers, rectificadoras. | Sus ejes (X, Y, Z), el cuadrado del puente y la alineación del husillo deben ser perfectos para que el movimiento y el corte sean exactos. |

| Equipos de Ensayo | Máquinas de tracción, durómetros, equipos de impacto. | Aseguran que las propiedades físicas de los materiales o piezas terminadas cumplan especificaciones críticas. |

| Equipos de Unión | Máquinas de soldadura (p.ej., láser, TIG). | Garantizan la calidad, posición y tamaño del cordón de soldadura, vital en estructuras o componentes de seguridad. |

| Sistemas Láser | Láseres de corte, grabado o medición. | La calibración del enfoque y la alineación del haz es crucial para resultados repetibles en materiales delicados o diseños complejos. |

| Herramientas de Potencia y Manuales | Taladros, amoladoras, llaves de torque. | Aunque auxiliares, su desempeño afecta etapas de preparación o acabado. Un taladro desalineado puede arruinar una pieza antes de llegar a la CNC. |

¿Cómo se Calibra una Máquina CNC? Guía Paso a Paso

Un procedimiento de calibración metódico es la clave del éxito. Saltarse pasos es la receta para la imprecisión. Aquí está el flujo de trabajo esencial:

¿Cuáles son los Pasos Fundamentales?

- Preparación y Nivelación de la Base:

- Reúne todas las herramientas necesarias: Nivel de maquinista, indicadores de carátula, micrómetros, base magnética, láser interferómetro (si aplica). ¡No improvises!

- Nivela la máquina: Usa un nivel de precisión en puntos múltiples de la bancada, en direcciones longitudinal y lateral. Una base desnivelada induce errores en todos los movimientos posteriores.

- Alineación de Ejes y Cuadraturas (El Corazón de la Precisión):

- Cuadra el Puente (Ejes X-Y): Asegura que el eje Y sea perfectamente perpendicular al X. Se usan indicadores de carátula montados en un base magnética para medir la desviación mientras se desplaza el puente. Se ajusta con las tuercas de montaje.

- Cuadra la Columna/Estructura (Ejes Z-Y y Z-X): Similar al anterior, garantiza que el eje Z sea perpendicular a los ejes X y Y en el plano frontal y lateral. Aquí pueden usarse bloques de granito de referencia o sistemas láser para mayor precisión.

- Verifica la Alineación del Husillo: Un husillo desalineado causa desgaste desigual de la herramienta y mal acabado. Con un indicador de carátula de alta precisión o un sistema láser de alineación de husillos, se mide la carrera del husillo en diferentes puntos.

- Verificación de Sistemas Auxiliares:

- Comprueba el Cambiador de Herramientas: Realiza ciclos de cambio automático. Debe ser suave, preciso y repetible. Un mal posicionamiento al recoger o soltar una herramienta puede causar choques o roturas.

- Inspecciona la Herramienta de Corte: La mejor calibración del mundo es inútil con una fresa desgastada. Verifica el filo, la longitud y el diámetro de la herramienta. Úsala solo si está dentro de las especificaciones del fabricante.

- Prueba Final y Documentación:

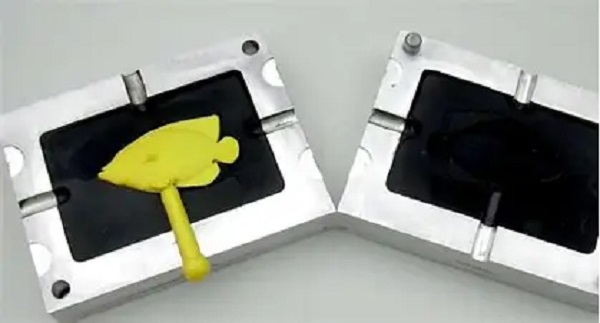

- Ejecuta un Programa de Prueba: Usa un programa estándar (como el de corte de un cuadrado o círculo de prueba) para mecanizar una pieza de muestra (por ejemplo, en aluminio).

- Mide la Pieza de Prueba: Con tus herramientas de medición calibradas, verifica todas las dimensiones críticas, la planitud y la circularidad.

- Documenta Todo: Registra los valores medidos, las ajustes realizados, la fecha y el técnico. Esta trazabilidad es oro para la calidad y el mantenimiento predictivo.

¿Qué Método de Calibración es el Más Adecuado para Ti?

No existe un método único. La elección depende de tu presupuesto, la precisión requerida y el tipo de máquina.

| Método | Principio | Ventajas | Desventajes | Mejor para… |

|---|---|---|---|---|

| Calibración Manual | Uso de indicadores de carátula, niveles y micrómetros por un técnico. | Bajo costo, no requiere equipo sofisticado, comprensión profunda del proceso. | Propenso a error humano, lento, requiere alta habilidad. | Talleres pequeños, mantenimiento básico, verificaciones rápidas. |

| Calibración con Ballbar | Dispositivo (ballbar) que mide la desviación al trazar un círculo. | Excelente para diagnosticar errores de circularidad, holguras (backlash) y vibraciones. Rápido y muy informativo. | Costo del equipo (p.ej., sistema QC20). No mide todos los errores lineales. | Evaluación global de rendimiento dinámico, diagnóstico de problemas. |

| Interferometría Láser | Mide el desplazamiento de ejes con precisión nanométrica usando interferencia de haces láser. | La máxima precisión absoluta. Ideal para calibrar los sistemas de medición lineal (escalas) de la máquina. | Equipo muy costoso, requiere personal especializado, proceso lento. | Laboratorios de metrología, fabricantes de máquinas, industrias de ultra-precisión (óptica, aeroespacial). |

| Sistemas de Palpado | Palpas táctiles o láser montados en el husillo miden herramientas y piezas automáticamente. | Reduce drásticamente el tiempo de preparación (setup), elimina errores humanos en la medición de herramientas. | Costo adicional del palpador y software, requiere integración con el CNC. | Producción de medianos a altos volúmenes, celdas de fabricación flexibles (FMS). |

| Compensación Térmica | Sensores monitorean la temperatura de la máquina y el software compensa la expansión/contracción. | Mitiga uno de los mayores enemigos de la precisión: la deriva térmica. Mejora la estabilidad a lo largo del día. | Requiere sensores y software específico, configuración compleja. | Talleres con fluctuaciones de temperatura, máquinas grandes, trabajos de larga duración. |

Consejo de Experiencia: En nuestro taller, implementamos un enfoque híbrido. Usamos calibración manual trimestral para mantenimiento rutinario, un análisis con ballbar cada seis meses para chequeo de rendimiento, y contratamos un servicio externo con interferómetro láser cada 18-24 meses para una calibración de referencia absoluta. Este equilibrio controla costos y garantiza la máxima confiabilidad.

Preguntas Frecuentes (FAQ)

¿Cada cuánto tiempo debo calibrar mis máquinas CNC?

No hay una regla universal, pero un buen punto de partida es cada 3 a 6 meses. La frecuencia real depende del uso intensivo (más uso = más calibraciones), la estabilidad ambiental de tu taller (temperatura/humedad) y los requisitos de precisión de tus trabajos. Sigue siempre las recomendaciones del fabricante de la máquina y ajusta con base en tu historial de mediciones.

¿Puedo calibrar la máquina yo mismo o necesito un servicio externo?

Depende de la complejidad. Nivelación, verificación de cuadraturas básicas y uso de palpadores pueden ser realizados por operadores capacitados. Sin embargo, métodos como la interferometría láser o la calibración de escalas lineales suelen requerir técnicos certificados y equipo especializado. Para cumplir con ciertas normas (ISO 17025), a menudo se exige certificación externa.

¿Cuáles son las consecuencias de una calibración incorrecta?

Los riesgos son tangibles y costosos: Piezas fuera de tolerancia (desperdicio y reelaboración), desgaste acelerado y averías en husillos y guías, riesgo de choques por posicionamiento erróneo, e incumplimiento de contratos con cláusulas de calidad. Es una de las causas principales de problemas de calidad crónicos y difíciles de diagnosticar.

¿La calibración soluciona problemas de vibración o mal acabado superficial?

Puede ayudar significativamente. Muchas vibraciones (chatter) son causadas por holguras (backlash) en los ejes o desalineaciones, que una calibración con ballbar puede identificar. Un mal acabado también puede deberse a un husillo desalineado. Sin embargo, problemas de vibración también pueden originarse en herramientas mal sujetas, parámetros de corte incorrectos o falta de rigidez. La calibración es el primer paso para descartar problemas mecánicos de la máquina.

¿Qué estándares normativos debo considerar para la calibración?

Los más relevantes son:

- ISO 9001: Requiere que los equipos de medición y monitorización estén calibrados para asegurar la calidad del producto.

- ISO 17025: Es el estándar de competencia técnica para laboratorios de calibración. Si contratas un servicio externo, busca uno acreditado bajo esta norma.

- AS9100 (Aeroespacial) e IATF 16949 (Automotriz): Incluyen y extienden los requisitos de ISO 9001 con especificaciones más estrictas para trazabilidad y control de procesos, incluyendo la calibración.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos que la precisión no es un lujo, es un requisito. Nuestro compromiso con la excelencia en mecanizado CNC comienza con el riguroso mantenimiento y calibración de nuestro parque de máquinas de última generación. Utilizamos protocolos de calibración documentados y trazables para garantizar que cada pieza que producimos, desde un prototipo complejo hasta una serie de producción, cumpla con las especificaciones más exigentes.

¿Tienes un proyecto que demanda la máxima precisión y calidad? Hablemos. Nuestro equipo de ingenieros está listo para colaborar contigo y transformar tus diseños en realidad.

Contáctanos hoy mismo para solicitar un presupuesto o consultar sobre nuestras capacidades.