Imagina esto: has invertido tiempo y recursos en diseñar una pieza crítica para tu nuevo producto. El prototipo llega de tu proveedor de mecanizado y, al ensamblarlo, descubres que no encaja. Un error de unas micras, imperceptible a simple vista, echa por tierra semanas de trabajo. Esta pesadilla, más común de lo que crees, es precisamente lo que evita un sistema robusto de pruebas e inspección de calidad en el mecanizado CNC.

En este artículo, no solo te explicaré qué es el control de calidad en CNC, sino cómo se implementa de forma práctica y efectiva. Te guiaré, desde mi experiencia en ingeniería y gestión de proyectos, por el flujo completo: desde la llegada de la materia prima hasta la entrega final. Descubrirás los parámetros clave que debes vigilar, las herramientas que transforman datos en confianza, y las etapas críticas que separan un proveedor bueno de uno excelente. Si buscas entender cómo asegurar que cada pieza mecanizada cumpla con lo prometido, estás en el lugar correcto.

¿Qué son realmente las Pruebas e Inspección de Calidad en el Mecanizado CNC?

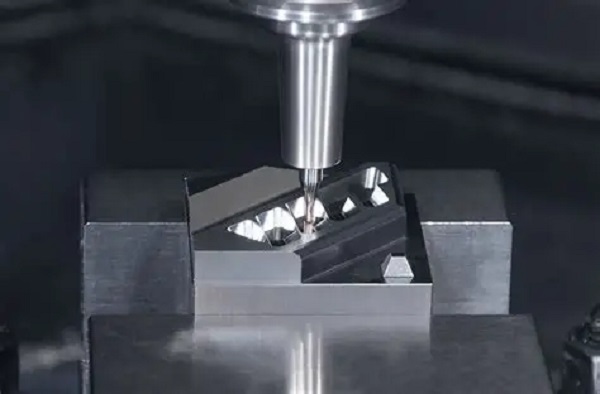

No es solo «medir». Es un sistema de verificación integral cuyo objetivo es garantizar que cada componente mecanizado cumpla con las especificaciones de diseño en cuanto a dimensiones, geometría, acabado superficial y propiedades del material. Piensa en ello como el sistema inmunológico de tu proceso de fabricación: detecta anomalías, previene fallos y asegura la salud final del producto.

Mientras que el Control de Calidad (QC) son las acciones operativas (medir, comparar, ajustar) para cumplir requisitos, y el Aseguramiento de la Calidad (QA) es el marco sistemático de procesos y planes para generar confianza, la Inspección de Calidad es el acto concreto de examinar una pieza o material. Las tres son pilares inseparables.

¿Por qué es tan crítico este control en el mecanizado moderno?

La importancia trasciende lo obvio. Sí, evita defectos y aumenta la satisfacción del cliente. Pero su valor real es estratégico:

- Protege tu inversión y reputación: Un lote de piezas defectuosas puede detener una línea de producción, generar costos de reelaboración astronómicos y dañar la confianza de tus clientes.

- Habilita diseños complejos: Sin herramientas de medición avanzadas como los máquinas de medición por coordenadas (CMM), no sería posible verificar las geometrías intrincadas que hoy exigen sectores como el aeroespacial o médico.

- Genera datos para la mejora continua: Cada medición es un dato. Analizarlos (con Control Estadístico de Proceso – SPC) permite optimizar procesos, reducir variabilidad y bajar costos a largo plazo.

¿Qué parámetros clave debemos vigilar en el control de calidad del mecanizado?

Dominar estos parámetros es dominar la calidad. No son conceptos abstractos, sino indicadores concretos de desempeño.

¿La pieza tiene las dimensiones correctas? Exactitud Dimensional y Tolerancia

Es el parámetro fundamental. No se trata solo de «que entre», sino de que lo haga con el ajuste específico (holgado, forzado, deslizante) que requiere su función. Tolerancias más estrechas (< ±0.025 mm) suelen incrementar el costo, por lo que es clave especificar solo lo necesario.

Tabla: Impacto de la Tolerancia en Aplicaciones Comunes

| Aplicación | Tolerancia Típica | Parámetro Crítico | Herramienta de Inspección Principal |

|---|---|---|---|

| Componentes Automotrices | ±0.1 mm | Diámetros de ejes, planicidad de superficies de sellado | Calibres digitales, micrómetros |

| Electrónica de Consumo | ±0.05 mm | Espesores, distancias entre conectores | Proyectores de perfil, CMM |

| Implantes Médicos | ±0.0125 mm o menos | Geometría compleja, rugosidad superficial | CMM de alta precisión, perfilómetros |

| Aeroespacial (Estructuras) | ±0.075 mm | Agujeros para remaches, contornos aerodinámicos | CMM portátil, calibres especializados (Go/No-Go) |

¿Cómo es su tacto y apariencia? Acabado Superficial y Rugosidad (Ra)

El acabado afecta la fatiga, el desgaste, la estética y hasta la higiene. Un acabado superficial pulido (Ra bajo) es vital para sellos dinámicos, mientras que un acabado rugoso (Ra alto) puede ser ideal para la adhesión de pintura.

Ejemplo desde la experiencia: En un proyecto de cápsulas para café, un acabado Ra muy bajo en el émbolo era crucial. Cualquier micro-arañazo podía albergar bacterias. Usamos un perfilómetro para validar cada lote y ajustar los parámetros de fresado (velocidad de corte, avance) en tiempo real.

¿Aguantará el uso? Dureza y Resistencia del Material

No basta con que la aleación sea la correcta; sus propiedades deben ser validadas. Un tratamiento térmico mal aplicado puede dejar una pieza «blanda» y propensa a deformarse, o excesivamente frágil. Probadores de dureza Rockwell o Brinell son esenciales aquí.

¿Su forma es perfecta? Tolerancias Geométricas (GD&T)

Aquí es donde el control de calidad da un salto. GD&T define no solo el tamaño, sino la forma, orientación y ubicación de las características. Es el lenguaje que evita ambigüedades entre diseño y taller.

- Planicidad: ¿La superficie es realmente plana?

- Circularidad: ¿El agujero es un círculo perfecto?

- Posición: ¿Los 20 agujeros están exactamente donde deben estar?

Para esto, herramientas como CMMs y galgas especializadas para GD&T son imprescindibles.

¿El proceso está bajo control? Monitoreo del Proceso y Desgaste de Herramientas

La calidad no se inspecciona, se fabrica. Monitorear en tiempo real la velocidad, la vibración y el desgaste de herramientas previene defectos antes de que ocurran. Un sensor acústico puede «escuchar» cuando una fresa comienza a desafilarse y detener la máquina automáticamente.

¿Con qué herramientas y técnicas se garantiza esta calidad?

El taller moderno es un laboratorio de metrología. Estas son algunas de las estrellas:

- Para Dimensiones: Calibres digitales, micrómetros, máquinas de medición por coordenadas (CMM). Una CMM moderna puede escanear una superficie compleja y compararla con el CAD en minutos.

- Para Acabado: Perfilómetros (de contacto o láser) y comparadores ópticos.

- Para Defectos Internos (Ensayo No Destructivo – END): Ultrasonidos para grietas internas, líquidos penetrantes para fisuras superficiales, partículas magnéticas para materiales ferromagnéticos.

- Para el Proceso: Software de Control Estadístico de Proceso (SPC) que analiza tendencias y alerta sobre desviaciones.

Herramienta Crítica: El Sistema de Inspección en Máquina. En un proyecto reciente con piezas de fundición inconsistentes, este sistema midió la pieza bruta dentro de la CNC y ajustó automáticamente la trayectoria de la herramienta, salvando piezas que antes se habrían scrappeado.

¿Cuáles son las etapas de inspección, de principio a fin?

Un buen flujo es proactivo y escalonado, atrapando los problemas lo antes posible.

- Inspección de Materia Prima: Verificar certificado del material y hacer pruebas de composición con un espectrómetro.

- Inspección de Primer Artículo (FAI): Examen exhaustivo de la primera pieza de un lote, documentando cada dimensión vs. el plano. Es tu «prueba de concepto» manufacturera.

- Inspección en Proceso: Puntos de verificación intermedios, especialmente en operaciones largas. Por ejemplo, medir un diámetro crítico tras el torneado, antes del fresado final.

- Inspección Dimensional y Geométrica Final: Con CMM o herramientas de precisión, se verifica el 100% de los requisitos dimensionales y GD&T.

- Inspección de Acabado Superficial: Con perfilómetro.

- Ensayo No Destructivo (END): Si aplica, según los requisitos de la pieza.

- Prueba Funcional y de Ensamblaje: Montar la pieza con sus contrapartes o usar galgas Go/No-Go.

- Inspección Final y Documentación: Revisión final visual y empaque. La documentación (informes de inspección, certificados de conformidad) es tan importante como la pieza misma. Es la prueba de que se hizo el trabajo.

Preguntas Frecuentes (FAQ)

¿Es suficiente con una inspección final aleatoria (muestreo)?

Depende del riesgo. Para prototipos o series muy pequeñas, la inspección 100% es lo más seguro. Para series largas, un muestreo estadístico basado en el nivel de calidad aceptable (NCA) puede ser eficiente, siempre que el proceso esté estadísticamente controlado (SPC). Nunca confíes en el muestreo si el proceso es inestable.

Mi proveedor tiene certificación ISO 9001. ¿Eso garantiza la calidad de mis piezas?

La ISO 9001 garantiza que la empresa tiene un sistema de gestión de la calidad documentado y sigue procesos. Es un excelente punto de partida que denota seriedad. Sin embargo, para sectores de alta exigencia, busca certificaciones específicas como AS9100 (aeroespacial) o ISO 13485 (médico), que incluyen requisitos técnicos más estrictos.

¿Cómo puedo especificar los requisitos de calidad en mi solicitud de cotización (RFQ)?

Sé claro y proporciona toda la información:

- Planos con tolerancias dimensionales y geométricas (GD&T) bien definidas.

- Especificar el acabado superficial requerido (valor Ra) en cada cara crítica.

- Indicar los métodos de inspección y ensayos obligatorios (ej: «CMM report para características críticas», «END por líquidos penetrantes»).

- Mencionar cualquier estándar específico del sector que deba cumplirse.

¿La inspección con CMM es siempre la mejor opción?

Es la más versátil y completa para geometrías complejas, pero no siempre la más rápida o rentable. Para verificar un solo diámetro en 1000 piezas, un micrómetro o una galga Go/No-Go será mucho más eficiente. La clave es usar la herramienta adecuada para el parámetro crítico.

¿Qué rol juega la capacitación del personal de inspección?

Es absolutamente fundamental. La mejor máquina CMM del mundo genera datos; necesita un técnico calificado que la programe correctamente, interprete los resultados, entienda el GD&T y tome decisiones. La capacitación continua en metrología y estándares es una inversión, no un gasto.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos que la calidad no es un paso final, sino un principio integrado en cada fase de nuestro trabajo. Nuestro compromiso con la excelencia se materializa en:

- Tecnología de Vanguardia: Contamos con equipos de inspección de última generación, incluyendo CMMs de alta precisión, proyectores de perfil, espectrómetros y sistemas de inspección en máquina, que nos permiten garantizar la conformidad de tus piezas desde el primer artículo.

- Procesos Certificados y Auditados: Nuestros sistemas cumplen con estándares rigurosos para garantizar la trazabilidad y consistencia en cada proyecto.

- Personal Experto: Nuestros ingenieros y técnicos de calidad están formados para no solo operar equipos, sino para ser partners en la solución de problemas, optimizando tu diseño para la manufacturabilidad y la calidad.

¿Tienes un proyecto desafiante que requiere precisión extrema y una garantía de calidad demostrable? No dejes al azar el éxito de tus componentes.

Hablemos de cómo podemos ayudarte a materializar tus diseños con la confianza que solo provee un control de calidad integral.