Si trabajas con fabricación de piezas metálicas, seguramente te has topado con el doblado de chapa. Es una técnica fundamental, pero detrás de esa aparente sencillez se esconden decisiones cruciales: ¿qué método elegir?, ¿cómo compensar el “efecto resorte”?, ¿qué material se dobla mejor? En este artículo, no solo repasaremos los conceptos básicos, los tipos de plegado y la maquinaria clave, sino que iremos más allá. Te guiaré, desde mi experiencia en ingeniería de producto, a través de las consideraciones técnicas prácticas que marcan la diferencia entre un doblado aceptable y uno de alta precisión. Abordaremos desde la elección del equipo hasta los cálculos de allowances, pasando por casos concretos, para que acabes con una hoja de ruta clara para tus proyectos.

¿En qué consiste realmente el doblado de chapa metálica?

Imagina una hoja plana de metal que se transforma en un perfil en “V”, una “U” o un canal. Eso es, en esencia, el doblado. Su gran ventaja, y la razón de su uso masivo, es la relación coste-eficiencia. Es mucho más económico y rápido doblar una sola pieza que soldar dos componentes separados o mecanizar una forma compleja a partir de un bloque sólido. Además, estructuralmente, una pieza doblada de una sola pieza suele ser más resistente y uniforme que un ensamblaje soldado.

El proceso se basa en aplicar una fuerza controlada sobre la chapa, típicamente con herramientas llamadas prensas plegadoras o brakes, hasta superar su límite elástico y lograr una deformación permanente. Pero aquí empiezan las preguntas interesantes: ¿cómo se aplica esa fuerza? ¿Todos los métodos son iguales?

¿Qué equipo necesitas para doblar chapa? Elegir la máquina correcta

La elección de la máquina define tus capacidades. No es lo mismo fabricar cajas que piezas estructurales con tolerancias milimétricas. Aquí te desgloso las opciones principales, más allá de la teoría:

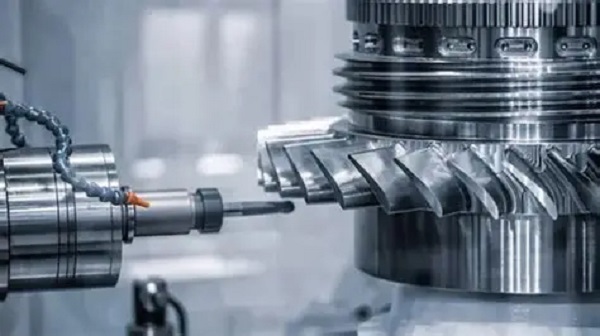

Prensa plegadora (Press Brake): La reina de la precisión

Es la máquina más versátil y común en talleres industriales. Utiliza un punzón (punch) y un troquel (die) para formar el metal. Su evolución hacia el control CNC la ha convertido en una herramienta de altísima precisión.

- Aplicación práctica: Ideal para series medianas-grandes donde la repetibilidad y la complejidad de formas son clave. Por ejemplo, para doblar los laterales de un chasis de equipo electrónico con múltiples bends a diferentes ángulos.

Plegadora de cornisa (Cornice Brake): La versátil esencial

Más sencilla que una prensa, suele tener una hoja de doblado móvil que se levanta contra una sujeción fija. Es fantástica para dobles rectos y trabajos de taller generalistas.

- Desde el taller: La he visto ser la herramienta favorita para trabajos de prototipado rápido y ajustes in-situ, donde la flexibilidad prima sobre la producción en masa.

Plegadora de cajas y bandejas (Box-and-Pan Brake o Finger Brake): La especialista

Su distintivo son los dedos (fingers) intercambiables en el troquel superior. Esto permite doblar los lados de una caja o bandeja sin interferir con las pestañas ya formadas.

- Caso concreto: ¿Necesitas 5 bandejas a medida para un proyecto de automatización? Esta es tu máquina. Puedes doblar los 4 lados de cada bandeja sin problema.

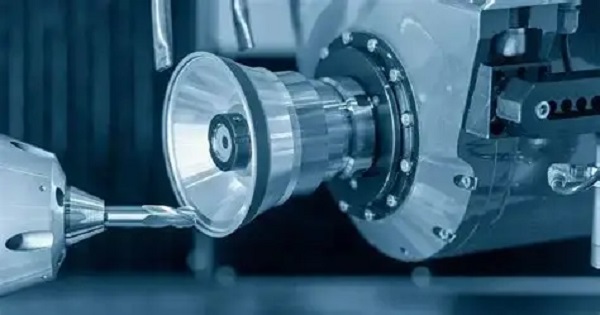

Mesa de plegado (Folding Machine): Para lo más delicado

En lugar de un punzón, utiliza una mesa con mandíbula que sujeta la chapa y una pestaña que se levanta para doblarla. La gran ventaja es que la herramienta no marca la superficie visible de la chapa.

- Ejemplo clave: Perfecta para carcasas de ascensores o paneles decorativos de acero inoxidable, donde el acabado superficial A2 (sin marcas) es un requisito absoluto.

¿Qué método de doblado se adapta a tu pieza? Más allá del aire bending

Cada técnica tiene su física, sus costes y sus resultados. Elegir mal puede significar piezas fuera de tolerancia o costes innecesarios.

Doblado al aire (Air Bending): El más flexible

El punzón presiona la chapa hacia la abertura del troquel, sin llegar a contactar con las paredes de este. El ángulo final se controla por la profundidad de penetración.

- Ventaja principal: Con un solo juego de herramientas (punzón y troquel de 90º) puedes obtener múltiples ángulos, solo variando la profundidad. Es ideal para talleres con alta variedad de trabajos.

- Inconveniente a controlar: Es el método más susceptible al springback (efecto resorte), por lo que requiere una calibración y compensación cuidadosas, especialmente en materiales duros.

Doblado a fondo (Bottoming): Para mayor precisión

Aquí el punzón sí fuerza la chapa completamente contra las paredes del troquel. El ángulo queda definido por la geometría de la herramienta.

- ¿Cuándo usarlo? Cuando necesitas ángulos muy consistentes y un radio interior bien definido en series largas. El control del springback es mejor que en el air bending.

- Dato técnico: Requiere aproximadamente un 30% más de fuerza que el air bending para el mismo espesor de chapa.

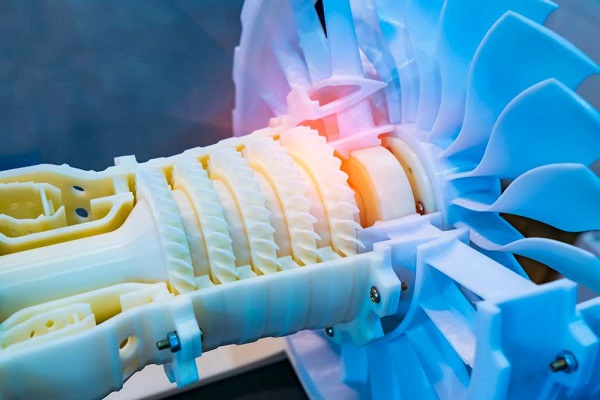

Conformado por coinado (Coining): La máxima precisión (y coste)

Se aplica una fuerza enorme (hasta 5-8 veces mayor que en bottoming) para recalcar el material entre el punzón y el troquel, replicando su forma con exactitud.

- Aplicación específica: Se usa en componentes de alta gama donde la tolerancia es crítica (por ejemplo, en segmentos aeroespaciales o médicos) y donde se debe minimizar casi por completo el springback.

- Consideración económica: El desgaste de herramientas y el consumo energético son altos. Solo se justifica cuando es técnicamente indispensable.

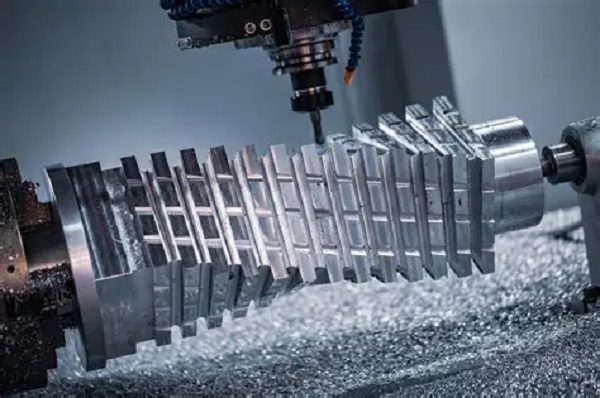

Doblado por rodillos (Roll Bending): Para curvas y cilindros

Utiliza tres rodillos en triángulo para ir curvando progresivamente la chapa. Es el método para crear tubos, conos o arcos de gran radio.

- Perspectiva de ingeniería: La clave aquí es el control gradual. Un error común es intentar conseguir la curvatura final en una sola pasada, lo que puede deformar el material. Se logra con múltiples pasadas ajustando la presión entre rodillos.

Doblado por etapas (Step Bending): La “curva” en prensa

Cuando no tienes una plegadora de rodillos, puedes aproximar una curva grande realizando una serie de pequeños dobleces en “V” muy seguidos.

- Consejo práctico: Es un proceso más lento y deja una superficie “escalonada”. Es aceptable para piezas estructurales no visibles, pero no para elementos con requisitos estéticos o aerodinámicos.

¿Cómo dominar los cálculos y el temido “efecto resorte”?

Aquí es donde la teoría se vuelve práctica (y donde muchos proyectos se atascan). Entender estos conceptos evita sorpresas al desmontar la pieza de la máquina.

El Springback: ¿Por qué la chapa no se queda como la doblas?

Al retirar la fuerza, el material intenta recuperar parcialmente su forma original debido a las tensiones internas elásticas. Es un fenómeno físico inevitable, pero manejable.

- Factores que lo intensifican:

- Materiales más duros (acero de alto límite elástico, algunas aleaciones de aluminio).

- Mayor radio de doblado interior.

- Menor espesor de chapa en relación al radio.

- Solución en el taller: Se compensa sobredoblando ligeramente. Por ejemplo, para lograr 90º, podrías programar la prensa para doblar hasta 88º, anticipando 2º de recuperación. Esto se determina con pruebas y, en máquinas CNC, se corrige automáticamente en el programa.

La Bend Allowance (BA): La clave del desarrollo plano correcto

Cuando doblas, la fibra exterior se estira y la interior se comprime. Hay una línea intermedia, el eje neutro, que no varía su longitud. La Bend Allowance es la longitud de arco a lo largo de este eje neutro.

- Fórmula práctica (simplificada):

BA = π * (Radio Interior + Factor K * Espesor) * (Ángulo / 180) - ¿Qué diantres es el Factor K? Es un valor empírico (típicamente entre 0.3 y 0.5) que representa la posición del eje neutro. Depende del material y el proceso. Para acero laminado en frío, un valor inicial de 0.33 suele ser una buena aproximación. Para un cálculo preciso, consulta tablas del fabricante o haz pruebas.

- Ejemplo visual:

| Parámetro | Valor | Explicación |

|---|---|---|

| Espesor (T) | 2 mm | Espesor de la chapa. |

| Radio Interior (R) | 3 mm | Radio de la curva interior. |

| Ángulo de Doblado (A) | 90° | Ángulo final deseado. |

| Factor K (supuesto) | 0.33 | Valor típico para acero. |

| Bend Allowance (BA) | ~5.8 mm | Longitud que “consumirá” el doblez en tu desarrollo plano. |

Conclusión práctica: Tu desarrollo plano no será la suma simple de las pestañas. Debes restar dos veces el radio y el espesor, y luego SUMAR la Bend Allowance de cada doblez. Usar software CAD con módulos de chapa metálica automatiza estos cálculos de forma fiable.

¿Qué material y orientación de grano elegir para un doblado exitoso?

No todos los metales se comportan igual. La elección del material es la primera decisión de diseño.

Materiales aliados para el doblado (de mayor a menor facilidad):

- Acero dulce (Bajo carbono): El más amigable. Se dobla en frío sin problemas.

- Aluminio 5052-H32: La aleación de aluminio más dúctil para doblado. Muy superior a la serie 6061 para este fin.

- Cobre: Extremadamente maleable, perfecto para dobleces complejos.

- Aceros aleados (ej. 4140) y aceros para muelles: Son doblables, pero generalmente requieren un tratamiento térmico de recocido (annealing) previo para ablandarlos y evitar grietas.

Materiales “desafiantes” (requieren más cuidado):

- Acero inoxidable: La serie 300 (como el 304) es razonablemente dúctil. La serie 400 es más dura y propensa al agrietamiento.

- Aleaciones de aluminio 6061-T6: Muy rígidas y propensas a agrietarse si se doblan en paralelo al grano. Siempre especifica la orientación.

- Titanio: Requiere fuerzas muy altas y radios de doblado generosos.

La dirección del grano: El secreto invisible

La chapa tiene una “fibra” o grano longitudinal por el proceso de laminado. Doblar paralelo al grano aumenta radicalmente el riesgo de grietas. La regla de oro es:

- Diseña siempre para que la línea de doblado sea PERPENDICULAR al grano del material. Tu proveedor de chapas puede indicarte la dirección.

Preguntas Frecuentes (FAQ)

¿Cómo calculo la fuerza necesaria para doblar mi chapa?

Puedes usar la fórmula estimada: Fuerza (Ton) = (1.42 * Resistencia a Tracción (TS) * Longitud de Doblado (m) * Espesor² (m²)) / Ancho de Abertura del Troquel (m). Siempre consulta las tablas de tu fabricante de prensas, ya que incluyen factores de seguridad y correcciones prácticas.

¿Qué es el “radio mínimo de doblado”?

Es el radio interior más pequeño al que puedes doblar un material sin causar grietas. Depende del material y el espesor. Una regla general para acero dulce es un radio mínimo de 1 vez el espesor (1T). Para aluminio 5052, puede ser 0.5T. Para aceros más duros, 2T o 3T.

¿Por qué mi pieza de aluminio se agrieta al doblarla?

Es casi seguro un problema de dirección del grano (doblado paralelo a él) o de haber excedido el radio mínimo de doblado para esa aleación específica (la 6061 es especialmente sensible). Verifica ambos factores.

¿Se puede doblar una chapa ya pintada o galvanizada?

Sí, pero el recubrimiento se agrietará en la zona de doblado debido a la deformación del metal base. Es un efecto normal. Si es crítico, existen pinturas y recubrimientos especiales de alta elasticidad (como algunos plastisoles) que resisten mejor la deformación.

¿Merece la pena externalizar el doblado o invertir en mi propia máquina?

Depende del volumen y la complejidad. Para prototipos o series bajas, externalizar en un taller especializado es más eficiente. Cuando la producción es recurrente, de volumen medio-alto o necesitas control total sobre plazos y calidad, la inversión en una prensa CNC (aunque sea pequeña) suele tener un retorno rápido.

Contacto con Yigu Prototipado Rápido

¿Tienes un diseño en mente que requiere doblado de precisión y no sabes por dónde empezar? ¿Necesitas asesoramiento sobre el material, el método o los cálculos de desarrollo para tu proyecto?

En Yigu Prototipado Rápido, combinamos la experiencia de ingenieros de producto con un parque de máquinas de última generación (prensas plegadoras CNC, láser, etc.). Te ayudamos a:

- Analizar la viabilidad y optimización de tu diseño para el doblado.

- Seleccionar el material y proceso más adecuado para equilibrar coste, función y estética.

- Fabricar tus prototipos o series cortas con tolerancias ajustadas y plazos garantizados.

¡Convierte tu idea en una pieza metálica precisa! Contáctanos para una consulta sin compromiso y un presupuesto detallado.