Elegir el proceso de fabricación correcto es una de las decisiones más estratégicas que puedes tomar como fabricante o emprendedor. No se trata solo de cómo hacer tu producto, sino de definir tus costos, plazos, calidad y capacidad de innovación. En este artículo, exploraremos a fondo los 10 tipos principales de procesos de fabricación, desde los métodos tradicionales como la producción en masa hasta las tecnologías vanguardistas como la fabricación aditiva (impresión 3D). Te guiaremos, con un enfoque práctico y desde la experiencia, a través de los factores clave para tomar la mejor decisión: el diseño de tu producto, el volumen, los materiales, el presupuesto y la necesidad de personalización. Nuestro objetivo es que, al terminar de leer, tengas un mapa claro para seleccionar y optimizar el sistema de producción que impulse la competitividad de tu negocio.

¿Qué son los procesos de fabricación y por qué es crucial elegir el correcto?

Antes de sumergirnos en los detalles, comprendamos el panorama general. Un proceso de fabricación es el conjunto de pasos, técnicas y operaciones que transforman materias primas en un producto terminado. Piensa en ello como la «receta» industrial de tu artículo.

La elección no es trivial. Optar por un sistema inadecuado puede llevarte a:

- Costos unitarios excesivamente altos que matan tu rentabilidad.

- Plazos de entrega imposibles de cumplir, frustrando a tus clientes.

- Inflexibilidad total para hacer ajustes o personalizaciones, quedándote obsoleto.

- Desperdicio masivo de materiales y energía, dañando el planeta y tu balance.

Hoy, la fabricación moderna es inteligente, ágil y está profundamente conectada con la demanda. Ya no se trata de líneas de producción rígidas y humeantes, sino de sistemas integrados que responden en tiempo real. Tu misión es encontrar la combinación perfecta que se alinee con tus materiales, las habilidades de tu equipo y las necesidades de tu mercado.

¿Cuáles son los 10 tipos principales de procesos de fabricación?

Aquí desglosamos los métodos esenciales, explicando cómo funcionan, cuándo usarlos y sus aplicaciones reales.

1. Fabricación Repetitiva: ¿Tu producto es estándar y de demanda masiva?

Este es el clásico de la producción en línea de montaje. Se enfoca en fabricar grandes volúmenes del mismo producto, o productos muy similares, de manera continua y con un flujo constante. La configuración es fija y el objetivo es maximizar la velocidad minimizando las variaciones.

- Funciona mejor cuando: Tu diseño es estable y la demanda es alta y predecible. Permite operar 24/7 con cambios mínimos.

- Limitaciones a considerar: Cero personalización. Una falla en un punto de la línea puede detener toda la producción. No es amigable con los cambios frecuentes de diseño.

- Casos de aplicación reales:

- Ensamblaje automotriz: Donde miles de vehículos con las mismas especificaciones salen de la línea.

- Electrónicos de consumo: Smartphones, televisores.

- Electrodomésticos: Lavadoras, microondas.

2. Fabricación Discreta: ¿Necesitas variedad dentro de una línea de producción?

A diferencia del método repetitivo, aquí se ensamblan productos distintos a partir de componentes identificables (un motor, una pantalla, un gabinete). La línea es configurable para adaptarse a diferentes modelos o versiones del producto final.

- Funciona mejor cuando: Fabricas bienes «contables» con variantes (ej: un automóvil con diferentes paquetes de equipamiento, una computadora con distintos componentes).

- Limitaciones a considerar: Los cambios de configuración (changeovers) requieren tiempo y pueden aumentar costos. Se necesita una planificación más compleja.

- Casos de aplicación reales: Automóviles con múltiples configuraciones, componentes aeroespaciales, muebles modulares, computadoras personalizadas.

3. Taller de Trabajo (Job Shop): ¿Cada producto es único o hecho por encargo?

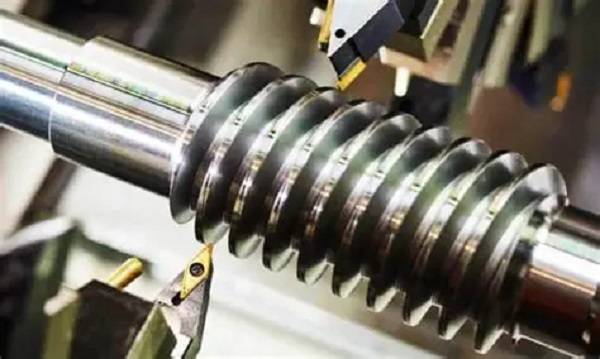

Este es el reino de la fabricación altamente personalizada. Se organiza alrededor de estaciones de trabajo especializadas (corte, soldadura, pulido) en lugar de una línea de montaje secuencial. Cada «trabajo» o pedido sigue su propia ruta personalizada.

- Funciona mejor cuando: Necesitas prototipos, piezas únicas, lotes muy pequeños o productos con especificaciones extremadamente complejas. Es el rey del Made-to-Order (MTO).

- Limitaciones a considerar: Volúmenes bajos, costos unitarios altos, y plazos de entrega más largos debido a la naturaleza artesanal y no lineal.

- Casos de aplicación reales:

- Componentes aeroespaciales y de defensa de alta precisión.

- Muebles a medida y hechos por artesanos.

- Moldes especializados y maquinaria industrial personalizada.

4. Proceso Continuo: ¿Tu materia prima es un fluido o polvo y la demanda es ininterrumpida?

Imagina una refinería de petróleo funcionando 365 días al año. Este método transforma materias primas en estado fluido (líquidos, gases, polvos, suspensiones) de manera continua, sin parar. Detener el proceso es costoso y complejo.

- Funciona mejor cuando: Produces bienes estandarizados a escala masiva con una demanda constante. La eficiencia energética y de escala es máxima.

- Limitaciones a considerar: Rigidez total. Cualquier cambio en el producto o la fórmula requiere paradas largas y costosas.

- Casos de aplicación reales: Refinación de petróleo, producción de acero o aluminio, generación de energía eléctrica, fabricación de químicos industriales, producción de pasta de maní.

5. Fabricación por Lotes (Batch): ¿Necesitas flexibilidad para cambiar entre recetas o fórmulas?

Es un punto medio entre el proceso continuo y el taller de trabajo. Se produce una cantidad definida (un lote) de un producto, luego se detiene, se limpia el equipo y se reconfigura para el siguiente lote, que puede ser una variante o producto diferente.

- Funciona mejor cuando: Fabricas productos con recetas variables (como alimentos, pinturas, fármacos) y la demanda fluctúa. Permite un excelente control de calidad y trazabilidad por lote.

- Limitaciones a considerar: Tiempos de inactividad (downtime) entre lotes. No es tan eficiente como el proceso continuo para volúmenes enormes.

- Casos de aplicación reales: Industria farmacéutica (pastillas, vacunas), procesamiento de alimentos (salsas, panadería, cerveza), producción de ropa por colecciones/tallas.

6. Impresión 3D (Fabricación Aditiva): ¿Tu diseño es complejo, el volumen es bajo y la personalización es clave?

La revolución de la fabricación capa por capa. Construye objetos a partir de un modelo digital 3D, añadiendo material (plástico, metal, resina) solo donde es necesario. Ofrece una libertad de diseño geométrico sin precedentes.

- Funciona mejor cuando: Necesitas prototipos rápidos, piezas con geometrías intrincadas (celdas de panal, canales internos), producción de lotes únicos o productos personalizados (implantes médicos).

- Limitaciones a considerar: Velocidad limitada para producción masiva. Alto costo de las máquinas industriales (especialmente para metales).

- Casos de aplicación reales:

- Sector médico: Implantes dentales y prótesis personalizadas.

- Aeroespacial: Piezas ligeras y optimizadas.

- Automotriz: Prototipos y componentes finales de alto valor.

7. Línea de Montaje: ¿Necesitas eficiencia pura en tareas secuenciales?

Es la evolución lógica de la fabricación repetitiva. Un producto se mueve secuencialmente por una serie de estaciones, donde un operario o robot realiza una tarea específica y repetitiva. Henry Ford la perfeccionó.

- Funciona mejor cuando: El ensamblaje final puede dividirse en pasos simples y estandarizados para lograr altísimos volúmenes.

- Limitaciones a considerar: Vulnerable a cuellos de botella. Si una estación se atasca, todo se detiene.

- Casos de aplicación reales: Ensamblaje final de automóviles, electrónica (montaje de placas), empaque de bienes de consumo.

8. Producción en Masa: ¿Tu objetivo es el menor costo unitario posible para un producto universal?

Más que un proceso específico, es una filosofía de sistema. Combina líneas de montaje, automatización y estandarización extrema para producir millones de unidades idénticas a un costo marginal decreciente (economías de escala).

- Funciona mejor cuando: Tu producto es maduro, la demanda es masiva y global, y competís principalmente por precio.

- Limitaciones a considerar: Requiere inversiones astronómicas. Cualquier cambio de diseño es extremadamente caro y lento.

- Casos de aplicación reales: Bienes de consumo envasados (cerveza, galletas, detergente), productos commodity (bombillas, pilas, envases de plástico).

9. Fabricación Esbelta (Lean Manufacturing): ¿Tu enemigo es el desperdicio en todas sus formas?

Es un sistema de gestión, no un proceso físico. Su objetivo es eliminar todo lo que no agrega valor al cliente: sobreproducción, inventario excesivo, defectos, tiempos de espera, etc. Se basa en principios como Justo a Tiempo (JIT) y Kaizen (mejora continua).

- Funciona mejor cuando: Quieres ser ágil, reducir costos ocultos y responder rápidamente a la demanda real, no a pronósticos.

- Limitaciones a considerar: Requiere un cambio cultural profundo y una cadena de suministro muy confiable y coordinada.

- Casos de aplicación reales: Industria automotriz (pionera, Toyota), fabricación de electrónicos, cualquier industria que busque optimizar sus operaciones existentes.

10. Fabricación Personalizada (Custom Manufacturing): ¿Tu valor está en lo único y a medida?

Es la máxima expresión de la flexibilidad y la precisión. Se centra en crear productos únicos o en lotes muy pequeños que cumplen con requisitos de cliente específicos, a menudo involucrando ingeniería desde cero (Engineer to Order).

- Funciona mejor cuando: No existen soluciones estándar en el mercado. Tu cliente necesita algo hecho exactamente a sus especificaciones técnicas o de diseño.

- Limitaciones a considerar: Los plazos son largos y los costos, muy altos. Requiere personal altamente calificado.

- Casos de aplicación reales: Equipos industriales especializados, dispositivos médicos innovadores, maquinaria de prototipado a medida.

¿Cómo se clasifican los procesos más allá de estos 10 tipos?

Entender diferentes marcos de clasificación te da una visión estratégica más rica. No son excluyentes; un mismo taller puede encajar en varias categorías.

1. Por Escala de Producción:

| Escala | Volumen Típico | Proceso Asociado | Ideal para |

|---|---|---|---|

| Pequeña Escala | Unidades o decenas | Taller de Trabajo (Job Shop) | Prototipos, productos artesanales, piezas únicas. |

| Mediana Escala | Cientos a miles | Fabricación por Lotes (Batch) | Productos con variantes, demanda estacional, alimentos. |

| Gran Escala | Miles a millones | Repetitiva, Continua, Masa | Productos estandarizados de consumo masivo. |

2. Por Grado de Automatización:

- Manual: Depende totalmente de la habilidad humana (artesanía, algunos talleres).

- Asistido por Máquina: Herramientas eléctricas/neumáticas ayudan al operario.

- Semi-automatizado: Partes clave del proceso son automáticas (robots de soldadura, CNC).

- Completamente Automatizado: «Fábricas oscuras» que operan 24/7 con supervisión mínima.

3. Por Naturaleza del Producto:

- Fabricación Discreta: Productos contables y desensamblables (un auto, un teléfono).

- Fabricación de Proceso (Process): Productos resultado de una fórmula o mezcla que no se puede desarmar (gasolina, cerveza, medicamento).

¿Qué factores debes analizar para elegir tu proceso de fabricación?

Esta es la pregunta del millón. No existe una respuesta universal, sino un análisis estratégico. Te guío por los 7 factores críticos que debes sopesar:

- Volumen y Previsión de Demanda: ¿Vas a producir 10, 10,000 o 10 millones de unidades al año? Este es el factor más determinante. A mayor y más estable volumen, más te inclinas hacia procesos repetitivos o continuos. A menor volumen o demanda impredecible, el taller de trabajo o los lotes son tu aliado.

- Complejidad y Diseño del Producto: ¿Tu pieza tiene formas orgánicas imposibles de fresar? La fabricación aditiva podría ser la única solución. ¿Es un simple bloque de metal? El mecanizado (CNC) es eficiente. La geometría dicta la técnica de producción viable.

- Materiales: No puedes moldear por inyección el acero, ni forjar la resina. Los materiales (metal, plástico, cerámica, compuesto) limitan y guían la selección del proceso. Los fluidos van a procesos continuos o por lotes; los sólidos, a procesos discretos.

- Costo y Presupuesto: Haz un análisis Costo Total de Propiedad (TCO). Un sistema automatizado tiene un costo inicial alto pero un costo variable bajo. Un taller de trabajo tiene un costo inicial bajo, pero un costo laboral y por unidad alto. ¿Qué se ajusta a tu flujo de caja?

- Plazo de Entrega (Time-to-Market): ¿Necesitas un prototipo para ayer? La impresión 3D gana. ¿Tienes tiempo para configurar una línea que producirá por años? Invierte en una línea repetitiva. La urgencia define la tecnología.

- Calidad y Cumplimiento Normativo: Industrias como la farmacéutica o aeroespacial exigen trazabilidad absoluta y certificaciones (ISO, FDA). La fabricación por lotes es inherentemente más fácil de auditar que un proceso continuo. Elige el proceso que te permita garantizar y demostrar la calidad.

- Flexibilidad y Personalización: Si tu propuesta de valor es la customización masiva, tu proceso debe ser ágil. Sistemas híbridos que combinan estaciones manuales para personalización con líneas automatizadas para partes estándar son la tendencia.

Mejores prácticas para implementar y optimizar tu proceso

Elegir es solo el primer paso. Implementar con éxito requiere disciplina.

- Control de Calidad Integrado: No inspecciones al final, incorpora checks en cada etapa crítica. Usa tecnología como sensores de visión artificial o SPC (Control Estadístico de Proceso) para detectar desviaciones en tiempo real.

- Gestión de Inventario Ágil: Adopta principios Justo a Tiempo (JIT) para reducir capital inmovilizado. Un ERP moderno es indispensable para sincronizar producción con compras y ventas.

- Cultura de Mejora Continua (Kaizen): Empodera a tus operarios para que sugieran mejoras pequeñas cada día. Un cambio del 1% diario conduce a ganancias enormes en un año.

- Capacitación Continua del Talento: Tu equipo es tu mayor activo. Invierte en formar operarios polivalentes, técnicos en mantenimiento predictivo y programadores de robots. La fábrica del futuro es operada por personas altamente capacitadas.

Conclusión

Como hemos visto, el universo de la fabricación es diverso y lleno de matices. La fabricación repetitiva es un caballo de batalla para lo estándar, mientras que el taller de trabajo es un artista para lo único. La fabricación aditiva rompe las reglas del diseño, y la fabricación esbelta optimiza todo el sistema.

La decisión final surge de un balance inteligente entre los factores que hemos analizado. Hoy, la tendencia ganadora es la hibridación: combinar la robustez de los procesos tradicionales con la flexibilidad de las nuevas tecnologías digitales.

Tu próximo paso: Mapea tu producto frente a estos 7 factores. Haz prototipos con diferentes métodos. Habla con proveedores especializados. La inversión en elegir bien el proceso de fabricación es la primera y más importante inversión en el éxito de tu producto.

Preguntas Frecuentes (FAQ)

¿Cuál es la diferencia principal entre fabricación discreta y de proceso (process)?

La fabricación discreta produce artículos contables y desensamblables (como un mueble o un teléfono). La fabricación de proceso (process) transforma ingredientes o materias primas en un producto que no se puede desensamblar en sus partes originales (como el cemento, el jugo o la gasolina).

¿La impresión 3D reemplazará a los métodos de fabricación tradicionales?

No los reemplazará, pero los complementará y transformará. La fabricación aditiva es superior para prototipos complejos, personalización y lotes pequeños. Sin embargo, para la producción en masa de piezas simples, procesos como el moldeo por inyección o el estampado siguen siendo mucho más rápidos y económicos. El futuro está en la fabricación híbrida.

¿Cómo sé si debo usar un sistema «push» o «pull» en mi producción?

En un sistema Push, produces basado en pronósticos de demanda (ej.: juguetes para Navidad). En un sistema Pull, produces solo cuando hay una orden de cliente real (ej.: un mueble a medida). Push es para productos de demanda estable; Pull es para personalización y reducir inventario. Muchas empresas usan un modelo híbrido: producen componentes base bajo Push y el ensamblaje final bajo Pull.

¿Qué es el «coste de cambio» (changeover cost) y por qué es importante?

Es el tiempo y dinero que pierdes al detener una línea de producción para reconfigurarla de un producto a otro. En fabricación repetitiva, este costo debe ser mínimo. En fabricación por lotes o discreta, es un factor crítico de eficiencia. Reducir el tiempo de cambio (con técnicas SMED) es clave para ser flexible y competitivo.

¿La fabricación esbelta (Lean) solo aplica a grandes empresas automotrices?

Absolutamente no. Los principios Lean (eliminar desperdicio, valor definido por el cliente, flujo continuo) son universales y pueden aplicarse a un taller de 5 personas, una panadería o un hospital. Se trata de una mentalidad de mejora continua que cualquier organización puede adoptar.

Contacto con Yigu Prototipado Rápido

¿Tienes un diseño en mente y necesitas dar el primer paso hacia la realidad? En Yigu Prototipado Rápido, combinamos experiencia técnica con las tecnologías más avanzadas para ayudarte a materializar tus ideas.

Nuestros servicios especializados:

- Prototipado Rápido: Utilizamos impresión 3D (Fabricación Aditiva) de alta precisión en múltiples materiales (resinas, plásticos, metales) para validar tu diseño en días, no en semanas.

- Fabricación de Lotes Pequeños: Ideal para pruebas de mercado, series limitadas o componentes personalizados mediante mecanizado CNC y moldeo de silicona.

- Asesoría en Selección de Procesos: Nuestros ingenieros te ayudan a analizar tu proyecto y recomendar la ruta de fabricación más eficiente y económica para tu volumen y materiales.

¡Convierte tu concepto en un producto tangible y listo para el éxito!