Si estás en el mundo de la fabricación, el diseño industrial o simplemente te apasiona cómo se crean las cosas con precisión milimétrica, seguramente has oído hablar del taladrado CNC. Pero, ¿qué hay realmente detrás de estas máquinas que parecen operar con una precisión casi humana? En este artículo, vamos a desmenuzar todo lo que necesitas saber: desde su funcionamiento interno y los distintos tipos de operaciones, hasta cómo elegir la máquina y la broca perfectas para tu proyecto. Prepárate para una inmersión profunda en una tecnología que es el corazón de industrias como la aeroespacial, la automoción y la electrónica.

¿Qué es exactamente el taladrado CNC?

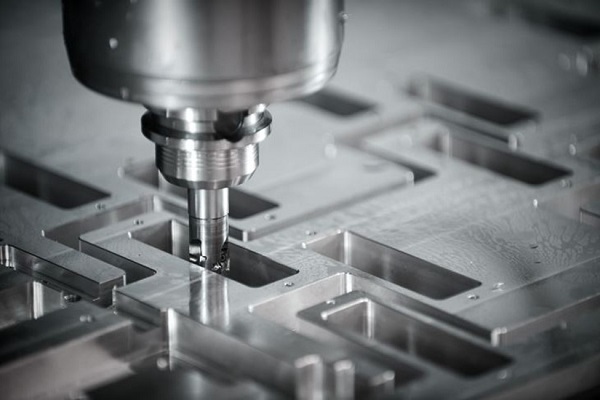

Imagina que necesitas hacer 200 agujeros idénticos en una pieza de titanio para un componente aeroespacial. Hacerlo a mano no solo sería agotador, sino que el más mínimo error podría comprometer la seguridad de toda una aeronave. Aquí es donde entra el taladrado por Control Numérico Computarizado (CNC).

En esencia, el taladrado CNC es un proceso de mecanizado automatizado donde una máquina, guiada por instrucciones digitales (el famoso código G), utiliza brocas para crear orificios con una precisión, repetibilidad y velocidad imposibles de lograr manualmente. La clave está en el «CNC»: un computador traduce un diseño 3D en movimientos físicos exactos, controlando la posición, profundidad, velocidad y avance de la broca.

¿Por qué es tan importante? Porque en la fabricación moderna, la consistencia y la exactitud lo son todo. Un error de unas centésimas de milímetro puede hacer que dos piezas no encajen, que un circuito no conduzca electricidad correctamente o que un componente estructural falle. El taladrado CNC elimina la variabilidad humana, ofreciendo resultados predecibles y de alta calidad, lote tras lote.

¿Cómo pasa una idea de tu computador a una pieza física? El proceso paso a paso

Entender el flujo de trabajo del taladrado CNC te ayuda a apreciar su complejidad y a planificar mejor tus propios proyectos. No es solo «presionar un botón»; es un viaje metódico.

1. Diseño y Planificación (CAD)

Todo comienza con una idea. Usando software de Diseño Asistido por Computador (CAD), como SolidWorks o AutoCAD, un ingeniero o diseñador crea un modelo 3D detallado de la pieza. En este modelo, se definen no solo las dimensiones del agujero, sino también su tolerancia (por ejemplo, ±0.05 mm), su acabado superficial y su geometría (cilíndrico, avellanado, etc.). Es el plano digital maestro.

2. Ingeniería de Fabricación (CAM)

El modelo CAD por sí solo no le habla a la máquina. Aquí, el software de Fabricación Asistida por Computador (CAM) actúa como traductor. Toma el modelo 3D y, basándose en el material seleccionado y el tipo de broca, genera las trayectorias de herramienta. Define la ruta exacta que seguirá la broca.

3. La Programación: El Lenguaje del Código G

El software CAM exporta las trayectorias a código G, el lenguaje universal de las máquinas CNC. Este código es una serie de comandos alfanuméricos que indican:

G00: Movimiento rápido (sin cortar).G01: Movimiento lineal de corte.G81: Ciclo de taladrado simple.G83: Ciclo de taladrado profundo con «picoteo» (ideal para evacuar virutas).S1000: Establece la velocidad del husillo a 1000 RPM.F150: Define el avance a 150 mm/min.

Un programador experimentado revisa y optimiza este código, asegurándose de que sea eficiente y seguro.

4. Puesta a Punto (Setup)

Antes de la producción, el operario de la máquina realiza el setup. Esto incluye:

- Fijar la pieza bruta: Sujetarla firmemente a la mesa de trabajo con mordazas, bridas o un plato de vacío para evitar vibraciones.

- Cambiar y calibrar la herramienta: Instalar la broca correcta en el husillo y usar un palpador para definir el «cero» de la pieza (origen de coordenadas), asegurando que los agujeros se taladren en el lugar exacto.

- Verificar refrigerante: Asegurar que el sistema de refrigeración esté listo para lubricar y disipar calor.

5. Ejecución y Monitoreo

La máquina ejecuta el programa. El husillo gira a la velocidad programada, la broca desciende con el avance establecido y el sistema de refrigerante entra en acción. Operaciones especiales como el taladrado por picoteo (G83) se usan para agujeros profundos: la broca entra y sale repetidamente, rompiendo y evacuando las virutas, evitando que se atasquen y dañen la herramienta o la pieza.

6. Control de Calidad y Post-Procesado

Una vez terminado el taladrado, la pieza se inspecciona. Se usan calibres de precisión, micrómetros o incluso máquinas de medición por coordenadas (CMM) para verificar diámetros, profundidades y posición de los agujeros. Finalmente, puede requerir un post-procesado como desbarbado (eliminar rebabas filosas) o un acabado superficial específico.

¿No todos los agujeros son iguales? Tipos de operaciones de taladrado CNC

El «taladrado» es solo la punta del iceberg. Dependiendo de la función del agujero, se usan operaciones específicas. Esta tabla te da un panorama claro:

| Operación | Objetivo Principal | Característica Clave | Ejemplo de Aplicación |

|---|---|---|---|

| Taladrado de puntos (Spot Drilling) | Crear una guía cónica precisa para el taladrado final. | Evita que la broca «camine» o se desvíe en el inicio. | Fundamental para garantizar que los agujeros de sujeción en un bloque de motor estén perfectamente alineados. |

| Taladrado (Drilling) | Crear el orificio cilíndrico principal. | La operación base. Se realiza con brocas helicoidales. | Hacer los orificios para los pasadores en un componente estructural de aluminio. |

| Escariado (Reaming) | Mejorar la precisión y el acabado de un agujero pre-taladrado. | Logra tolerancias muy ajustadas (±0.01 mm) y superficies lisas. | Acabado de los agujeros para los ejes de precisión en un componente de aeronave. |

| Mandrinado (Boring) | Agrandar un agujero existente a un diámetro exacto. | Se usa cuando no existe una broca del diámetro necesario o se requiere una precisión extrema. | Ajustar el diámetro interior de un cilindro hidráulico. |

| Avellanado (Counterboring) | Crear un escalón cilíndrico para alojar la cabeza de un tornillo o tuerca por debajo de la superficie. | La cabeza del fastener queda a ras o por debajo de la superficie. | Alojar la cabeza hexagonal de un perno en el cubo de una rueda. |

| Abraselado (Countersinking) | Crear un chaflán cónico para alojar la cabeza de un tornillo avellanado. | La cabeza del tornillo queda perfectamente a ras con la superficie. | Muy común en ensamblajes de carpintería y chapa metálica para un acabado limpio. |

| Roscado (Tapping) | Crear roscas internas dentro de un agujero. | La máquina debe sincronizar perfectamente la rotación y el avance de la herramienta (macho de roscar). | Hacer los agujeros roscados para los tornillos en la carcasa de un dispositivo electrónico. |

| Micro-taladrado | Crear agujeros de diámetro muy pequeño (< 1 mm). | Requiere máquinas de alta precisión, brocas especiales y estabilidad extrema. | Taladrar los orificios de vía en una placa de circuito impreso (PCB). |

| Taladrado por pistón (Gun Drilling) | Crear agujeros profundos y rectos con una relación longitud/diámetro muy alta (>10:1). | Usa una broca larga y hueca con canal interno de refrigerante a alta presión. | Fabricación de barriles, ejes de transmisión largos o componentes de inyectores de combustible. |

¿Qué máquina debo elegir? Tipos de taladradoras CNC

No existe una máquina universal. La elección depende del tamaño de tus piezas, la producción y la complejidad.

- Taladradora CNC de Columna: La caballo de batalla de muchos talleres. Robusta, ideal para piezas medianas/grandes y para operaciones que requieren mucha fuerza. Ideal para: Fabricación de moldes, componentes estructurales.

- Taladradora CNC de Brazo Radial: Su brazo móvil le da una gran flexibilidad para trabajar en piezas muy grandes o de formas irregulares sin tener que mover la pieza constantemente. Ideal para: Sector naval, fabricación de maquinaria pesada.

- Centro de Mecanizado Vertical (VMC): Aunque su función principal es el fresado, los VMC modernos son extremadamente versátiles y pueden incorporar cabezales de taladrado potentes, cambiadores automáticos de herramientas (ATC) y realizar operaciones combinadas (fresar, taladrar, roscar) en una sola sujeción. Ideal para: Piezas complejas que requieren múltiples operaciones (la opción más común para fabricación general).

- Máquina de Taladrado Profundo: Especializada en la operación de taladrado por pistón (gun drilling). Tienen sistemas de refrigeración de alta presión y guiado preciso para garantizar la rectitud en agujeros muy profundos. Ideal para: Industria energética (barriles, tubos), automoción (ejes huecos).

¿Y la herramienta? Claves para elegir la broca CNC correcta

La broca es el punto de contacto con tu material. Elegir mal puede arruinar una pieza costosa.

- Material de la Broca:

- Acero Rápido (HSS): Económica y versátil, buena para maderas, plásticos y metales blandos como aluminio.

- Carburo de Tungsteno (Carbide): La elección para productividad y precisión. Mucho más dura, permite velocidades de corte más altas y mayor vida útil, especialmente en aceros, fundiciones y materiales abrasivos como composites.

- Recubiertas (TiN, TiAlN): Brocas (generalmente de carburo) con un recubrimiento que reduce la fricción y aumenta aún más la duración.

- Geometría Específica:

- Broca Helicoidal Estándar: Para la mayoría de aplicaciones.

- Broca de Punto Plano (para placas): Diseñada para no «caminar» al inicio en chapa metálica.

- Broca de «Pico de Loro» (para composites): Geometría especial que corta las fibras (como la de carbono) limpiamente, evitando desgarros.

Parámetro clave a recordar: La Velocidad de Corte (Vc). No es lo mismo que las RPM. Se calcula en metros/minuto y es específica para cada combinación material de la pieza / material de la broca. Usar la Vc correcta es la diferencia entre una broca que dura y un desastre.

Preguntas Frecuentes (FAQ)

- ¿Cuál es la diferencia principal entre una Taladradora CNC y un Centro de Mecanizado (CNC Milling)? La taladradora CNC está optimizada principalmente para hacer agujeros (movimiento vertical en Z). Un centro de mecanizado (fresadora CNC) puede hacer agujeros y cortar contornos, ranuras, formas 3D complejas, porque mueve la herramienta en múltiples ejes (X, Y, Z, y a veces más) de forma coordinada. Un centro de mecanizado es más versátil, pero una taladradora dedicada puede ser más rápida y robusta para trabajos de solo agujeros en masa.

- ¿Qué profundidad máxima se puede alcanzar en un taladrado CNC? Como regla general práctica, con una broca helicoidal convencional, la profundidad máxima fiable es de hasta 10 veces su diámetro (relación 10:1). Más allá de eso, se requieren técnicas especiales como taladrado por picoteo o taladrado por pistón (gun drilling), que pueden alcanzar relaciones de más de 100:1 en máquinas especializadas.

- ¿Se puede taladrar cualquier material con CNC? Prácticamente sí, pero con las herramientas y parámetros correctos. Desde maderas y plásticos hasta metales duros (acero, titanio) y materiales compuestos (fibra de carbono). El truco está en seleccionar la velocidad de husillo (RPM), el avance (mm/rev) y, sobre todo, la broca con el material y geometría adecuados.

- ¿Es rentable el taladrado CNC para series pequeñas o prototipos? Absolutamente sí. La gran ventaja del CNC para prototipos no es el coste unitario bajo (que se da en series grandes), sino la precisión extrema, la rapidez de ejecución y la flexibilidad. Puedes hacer un único prototipo complejo en horas, con una calidad de producción, lo que acelera enormemente los ciclos de diseño y prueba.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, comprendemos que la precisión y la fiabilidad en cada agujero son críticas para el éxito de tu producto. Combinamos experiencia técnica con un parque de máquinas de última generación, incluyendo centros de mecanizado de alta velocidad y soluciones especializadas en taladrado profundo.

No importa si estás desarrollando el primer prototipo de un dispositivo médico, un componente aeroespacial de altas especificaciones o optimizando la producción en serie de piezas automotrices. Nuestro equipo de ingenieros está listo para asesorarte en la selección de materiales, el diseño para la fabricación (DFM) y la elección del proceso óptimo.

¿Tienes un plano o una idea? Conversemos.

Ponte en contacto con nosotros para una consultoría sin compromiso y un presupuesto detallado. Transformemos tus diseños en realidad, con la precisión que solo el CNC puede ofrecer.