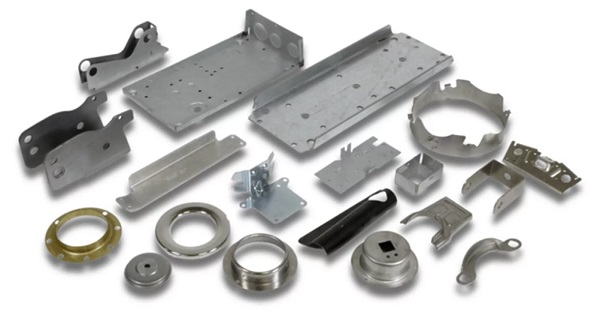

Si alguna vez te has preguntado cómo se crean esas piezas metálicas con formas complejas en motores, joyería o esculturas, estás en el lugar correcto. La fundición de metales es un arte y una ciencia milenaria que sigue siendo la columna vertebral de la manufactura moderna. En este artículo, no solo te explicaremos qué es la fundición y por qué se usa, sino que profundizaremos en cada etapa del proceso, los desafíos comunes y cómo se evitan, todo desde una perspectiva práctica. Nuestro objetivo es que, al terminar de leer, tengas una comprensión clara y profunda, como si hubieras estado en una fundición. Vamos a desglosar desde la preparación del molde hasta la pieza final, incluyendo datos clave y ejemplos reales de nuestro trabajo en Yigu Prototipado Rápido.

¿Qué es exactamente la fundición de metales?

Imagina que quieres crear una copia exacta y sólida de un objeto detallado, como el engranaje de una máquina o una decoración arquitectónica. Tallarlo a partir de un bloque sólido sería lento, costoso y desperdiciaría material. La fundición de metales ofrece una solución elegante: es un proceso de manufactura donde el metal fundido se vierte en un molde que tiene una cavidad con la forma deseada. El metal se deja enfriar y solidificar, adoptando la forma de esa cavidad. Finalmente, la pieza terminada se extrae y puede someterse a procesos secundarios como lijado, pulido o acabado superficial.

La clave está en el molde o fundición. Esta cavidad hueca define la geometría final de la pieza y es lo que permite a los fabricantes producir componentes con formas intrincadas y detalles precisos que serían imposibles o muy costosos de lograr con otros métodos. ¿La mejor parte? Es un proceso altamente repetible, ideal para producción en serie.

¿Por qué la industria sigue confiando en la fundición?

En el mundo de la fabricación, la eficiencia lo es todo. La fundición de metales a menudo supera a métodos alternativos como el mecanizado por arranque de viruta (torneado, fresado), la talla o el esculpido, especialmente cuando se trata de piezas complejas o personalizadas. Estos otros procesos pueden ser lentos, costosos o incluso inviables para geometrías muy intrincadas.

Piensa en el bloque de un motor de coche. Tiene pasajes internos para agua y aceite que son una maraña de túneles. Crear eso solo con máquinas herramienta sería una pesadilla logística. La fundición permite crear esa forma compleja en una sola operación. Por eso, la fundición es la técnica preferida para fabricar componentes que son difíciles o costosos de manufacturar mediante mecanizado, soldadura u otras técnicas tradicionales. Ofrece ventajas clave:

- Libertad de diseño: Casi cualquier forma imaginable puede ser fundida.

- Versatilidad de materiales: Desde aluminio y hierro hasta bronce y metales preciosos.

- Eficiencia de material: Minimiza el desperdicio comparado con tallar un bloque sólido.

- Rentabilidad para series: Una vez hecho el molde, se pueden producir cientos o miles de copias de manera económica.

Un ejemplo concreto desde nuestro taller

En Yigu Prototipado Rápido, un cliente nos trajo el diseño de un carcasa para un dispositivo médico con superficies ergonómicas curvas y orificios internos de ventilación. Mecanizarlo sería muy lento. Optamos por la fundición a presión de aluminio. Creamos un molde de acero de alta precisión y produjimos 500 unidades con una consistencia dimensional excelente y un acabado superficial superior, todo con un coste unitario muy reducido frente al mecanizado. La fundición fue la elección indiscutible.

¿Cómo se prepara el molde? El primer paso crucial

Todo comienza con un diseño. La creación de un molde preciso es el primer y más crítico paso. Normalmente, los diseñadores o ingenieros proporcionan patrones físicos o, más común hoy en día, planos de diseño detallados en 3D (CAD) que especifican al milímetro el tamaño y la forma de la pieza deseada.

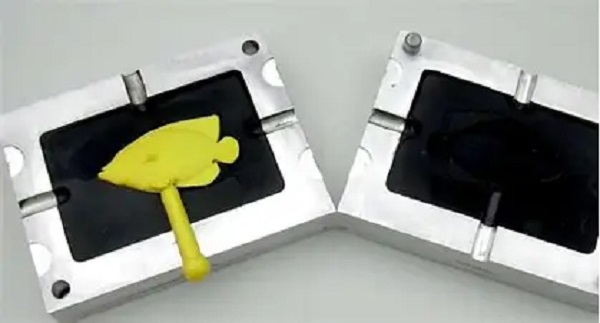

Estos diseños se envían a la fundición o al fabricante especializado. Allí, la fabricación del molde depende de la técnica de fundición elegida. Por ejemplo:

| Tipo de Molde | Material | ¿Para qué se usa? | Característica clave |

|---|---|---|---|

| Molde de arena | Arena aglutinada | Piezas grandes, series cortas, prototipos. | El molde se destruye para extraer la pieza (desechable). |

| Molde permanente | Acero o grafito | Series largas (ej: fundición a presión). | El molde se reutiliza miles de veces. |

| Molde de cera perdida | Cera + Cerámica | Piezas de alta complejidad y acabado (ej: joyería, turbinas). | Permite un nivel excepcional de detalle. |

Una vez fabricado según las especificaciones, el molde se prepara para el vaciado: se ensambla, se aplican recubrimientos refractarios para mejorar el acabado y facilitar el desmoldeo, y se traslada al área de producción. La precisión en esta etapa determina directamente la calidad de la pieza final.

El corazón del asunto: El proceso de fundición paso a paso

En operaciones modernas, el proceso es una danza coreografiada entre calor, metal líquido y tecnología. Te lo desglosamos:

- Fusión y Vaciado: El metal, en forma de lingotes o chatarra seleccionada, se funde en un horno a temperaturas específicas (¡el aluminio a unos 660°C y el hierro a más de 1500°C!). El metal fundido se vierte en el molde preparado. Hoy, sistemas de Diseño Asistido por Computadora (CAD) y simulaciones de flujo ayudan a predecir y optimizar cómo se llenará el molde, asegurando precisión y consistencia.

- Solidificación y Enfriamiento: El molde lleno se coloca en un área de enfriamiento, a veces dentro de un marco de soporte con sistemas de refrigeración controlada. Aquí, el metal se enfría y solidifica, adoptando su forma final. La velocidad de enfriamiento es crucial y se controla para evitar defectos.

- Desmoldeo y Acabado: Una vez sólido, se abre el molde y se extrae la pieza fundida (bruta, llamada «pieza de fundición» o casting). Luego, se le retiran los conductos de alimentación y mazarotas (los canales por donde entró el metal), y se somete a operaciones de acabado como el granallado (para limpiar la superficie), el mecanizado de áreas críticas, el pulido o tratamientos térmicos para mejorar sus propiedades mecánicas.

¿Qué puede salir mal? Desafíos comunes en fundición

La fundición no es un proceso perfecto. Diversos defectos pueden aparecer, comprometiendo la integridad estructural o la estética de la pieza. Reconocerlos es el primer paso para evitarlos. Aquí los más frecuentes:

¿Cómo afectan los gases y la contaminación a mi pieza?

Uno de los problemas más comunes ocurre cuando el metal fundido está expuesto a contaminantes (óxidos, escoria, residuos del molde) o absorbe gases (hidrógeno, oxígeno) durante la fusión. Esto puede debilitar la pieza y causar fracturas durante el desmoldeo.

- Porosidad: Durante el enfriamiento, los gases atrapados pueden formar burbujas dentro del metal solidificado. Esto genera porosidad, que aumenta la fragilidad y reduce la resistencia mecánica y la estanqueidad de la pieza. Imagina una pieza que debe soportar presión y que por dentro es como un queso gruyer… no es ideal.

- Inclusiones: Las impurezas o contaminantes que no se eliminan antes del vaciado quedan incrustadas en el metal, creando puntos débiles.

Controlar la contaminación, mantener temperaturas adecuadas y usar técnicas de vaciado apropiadas (como vaciado en vacío o en atmósfera controlada) son esenciales para minimizar estos problemas. En nuestras fundiciones, realizamos análisis espectrométricos del metal antes del vaciado para garantizar su pureza química.

¿Existen métodos de fundición más simples y accesibles?

¡Absolutamente! No toda la fundición requiere fábricas gigantes. Algunos métodos son relativamente simples y pueden ser realizados por artesanos, joyeros o incluso aficionados avanzados con el equipo y la seguridad adecuados. Estas técnicas de baja complejidad permiten controlar una cámara de fundición pequeña y trabajar directamente con metal fundido en condiciones controladas.

- Fundición en arena verde (manual): Perfecta para talleres de escultura o para crear prototipos únicos.

- Fundición por centrifugación (para joyería): Ideal para anillos y piezas pequeñas con gran detalle.

- Fundición en moldes de silicona (para metales de baja fusión): Usada con estaño o plomo para réplicas o componentes de modelismo.

Estos métodos son comúnmente usados para producción a pequeña escala, prototipado rápido educativo o para piezas artísticas. La clave, más allá de la escala, es siempre el conocimiento técnico y el rigor en la seguridad.

Preguntas Frecuentes (FAQ)

- ¿Qué metales son los más comunes para fundir?

Los metales no ferrosos como el aluminio, el latón y el bronce son extremadamente populares por su buena fluidez, puntos de fusión manejables y propiedades. En industria pesada, las aleaciones de hierro (fundiciones) son las reinas. - ¿Cuál es la diferencia principal entre fundición y forja?

La fundición vierte metal líquido en un molde. La forja deforma y da forma al metal sólido (calentado, pero no fundido) bajo presión extrema. La forja generalmente produce piezas más resistentes y sin porosidad, pero con limitaciones de forma compleja. - ¿Cómo elijo el mejor proceso de fundición para mi proyecto?

Depende de un triángulo de decisiones: 1) Complejidad y detalle de la pieza, 2) Volumen de producción (una unidad vs. miles), y 3) Tipo de metal y propiedades requeridas. Un proveedor experimentado como Yigu puede guiarte en esta elección crítica. - ¿Se pueden fundir piezas de plástico con estos métodos?

El proceso análogo para plásticos es la inyección de plástico, no la fundición de metales. Aunque el principio de «llenar un molde» es similar, los materiales, equipos y temperaturas son completamente distintos.

Contacto con Yigu Prototipado Rápido

¿Tienes un diseño en mente que requiera fundición de metales? En Yigu Prototipado Rápido combinamos la experiencia artesanal con la tecnología de vanguardia (CAD/CAM, simulación, control de calidad digital) para ofrecerte soluciones integrales.

- Servicios: Desde prototipado rápido en fundición de arena hasta producción en serie con moldes permanentes de alta precisión.

- Materiales: Trabajamos con una amplia gama: Aluminio, Zamak, Latón, Bronce y Aleaciones de Acero.

- Ventaja competitiva: Te acompañamos en cada paso, desde la optimización del diseño para la fundibilidad hasta el acabado final de la pieza, asegurando la calidad, el plazo de entrega y la rentabilidad.

¡Convierte tu idea en metal! Contáctanos hoy para una consulta gratuita y un presupuesto personalizado.