Si trabajas con mecanizado CNC, sabes que cada euro cuenta. Los costes se acumulan rápidamente: desde la elección del material hasta el tiempo de máquina, la complejidad de la pieza y los acabados secundarios. En este artículo, no solo listaremos consejos genéricos. Te guiaré, desde mi experiencia como ingeniero de producto y planificador de contenidos, a través de un análisis estratégico y práctico para que identifiques exactamente dónde puedes ahorrar en tus proyectos, sin sacrificar la calidad que tu cliente final exige. Abordaremos desde el diseño y la selección de materiales hasta las negociaciones con proveedores y las últimas tecnologías, todo con ejemplos concretos del sector industrial español y europeo.

¿Qué factores determinan realmente el precio de tu pieza CNC?

Antes de actuar, hay que diagnosticar. Reducir costes sin entender su origen es como intentar reparar una máquina con los ojos vendados. Los costes en el mecanizado CNC no son un concepto único; son la suma de múltiples variables interconectadas. Vamos a desglosar las más críticas:

Materiales: No solo es el precio por kilo. El coste de mecanización varía enormemente. Un aluminio 6082 es mucho más «amigable» para las herramientas y rápido de mecanizar que un acero inoxidable 316 o una aleación de titanio. Elegir un material más barato por kilo puede resultar en horas de máquina más largas y un desgaste de herramientas acelerado, anulando cualquier ahorro inicial.

- Ejemplo práctico: Para un componente estructural no crítico, cambiar de aluminio 7075 (de alta resistencia) a 6061 puede suponer un ahorro del 30% en el coste del material y un 15-20% en tiempo de mecanizado debido a su mejor maquinabilidad.

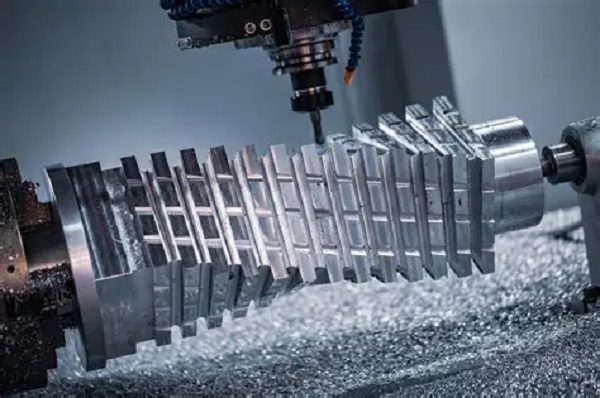

Complejidad de la pieza y tiempo de máquina. Este es el núcleo del coste. Cada:

- Cavidad profunda.

- Radio interno muy ajustado.

- Ángulo de desmoldeo difícil.

- Cambio de setup (reorientación de la pieza en la máquina).

… se traduce en segundos que se convierten en minutos, y minutos en horas de factura. La geometría es el factor de coste número uno que puedes controlar en la fase de diseño.

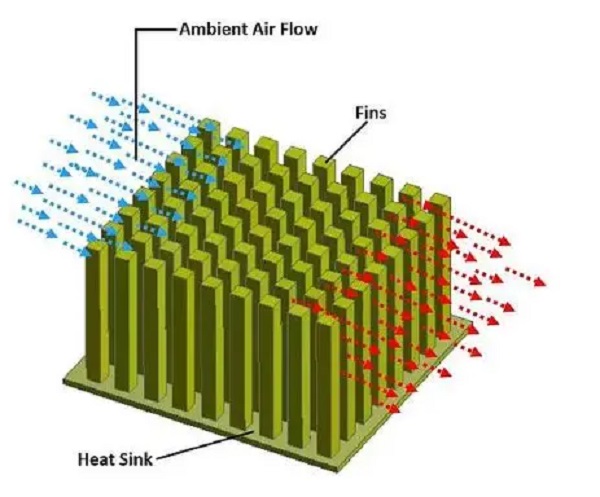

Tolerancias y acabados superficiales: La ley de los rendimientos decrecientes.

Exigir una tolerancia de ±0.01 mm en lugar de ±0.05 mm puede multiplicar por tres el tiempo de mecanizado y requerir procesos de verificación metrológica costosos (como el uso de máquinas de medición por coordenadas). Pregúntate siempre: «¿Esta tolerancia es funcional o es un ‘por si acaso’?» Lo mismo ocurre con el acabado superficial (Ra). Un acabado espejo (Ra 0.4 µm) requiere pasadas adicionales de precisión y/o operaciones manuales de pulido.

Volumen de producción y economías de escala. Producir una pieza tiene un coste base altísimo (programación, setup, primera pieza). Producir 50 piezas distribuye ese coste fijo. Producir 10,000 piezas puede justificar inversiones en utillajes personalizados que reduzcan el tiempo de ciclo un 40%. La clave está en planificar el volumen real necesario.

Factores operativos y de cadena de suministro.

- Coste energético: En el contexto actual, una fresadora de 20 kW que funciona en un turno de 8 horas representa un coste significativo. Las máquinas más modernas y eficientes pueden ofrecer ahorros a largo plazo.

- Estabilidad del suministro: Depender de un único proveedor para un aluminio especial puede ser arriesgado. La diversificación de fuentes y la compra anticipada en tiempos de estabilidad de precios son estrategias de ahorro.

| Factor de Coste | Impacto Relativo | ¿Se puede optimizar fácilmente? | Ejemplo de Acción Correctiva |

|---|---|---|---|

| Elección del Material | Alto | Sí (en fase de diseño) | Analizar maquinabilidad vs. propiedades mecánicas reales necesarias. |

| Complejidad Geométrica | Muy Alto | Sí (en fase de diseño) | Aplicar principios de Diseño para la Fabricación (DFM). |

| Tolerancias | Medio-Alto | Sí | Relajar tolerancias no críticas según función de la pieza. |

| Volumen de Producción | Variable (Alto impacto) | Moderado | Agrupar pedidos similares para aprovechar setups. |

| Tiempo de Setup/Máquina | Alto | Sí (con planificación) | Diseñar piezas para mecanizado en un solo setup o con utillaje modular. |

¿Cuáles son las mejores prácticas para ahorrar en cada fase del proceso?

Aquí es donde pasamos a la acción. Estas estrategias están organizadas según el flujo natural de un proyecto: Diseño > Materiales > Planificación > Producción > Post-proceso.

Estrategia en la Fase de Diseño (La más rentable)

1. Adopta el Diseño para la Fabricación (DFM) desde el primer boceto.

No mandes un modelo 3D «perfecto» a taller sin una revisión conjunta. Colabora con tu ingeniero de procesos o tu proveedor de mecanizado. Un pequeño cambio en el diseño puede suponer un gran ahorro. Por ejemplo:

- Aumentar los radios internos: Un radio igual o mayor al diámetro de la fresa permite un mecanizado más rápido y con una sola herramienta.

- Evitar geometrías de profundidad extrema: Las fresas largas son frágiles, requieren pasadas más lentas y múltiples pasadas, incrementando el tiempo.

- Estandarizar agujeros y roscas: Utilizar los mismos diámetros de taladro y tipos de rosca (métricas) en todo el proyecto reduce los cambios de herramienta.

2. Simplifica, siempre que la función lo permita. ¿Realmente necesita ese logotipo grabado en un plano no visible? ¿Son necesarios todos esos chaflanes estéticos? Cada característica añadida es tiempo de programación y mecanizado.

3. Diseña pensando en el utillaje. Una pieza con superficies de referencia planas y paralelas facilitará su sujeción, reduciendo el tiempo de setup. Plantéate si se puede mecanizar en una sola orientación (en una máquina de 3 ejes) o si se necesitan múltiples setups costosos.

Elección Inteligente de Materiales y Procesos

4. No subestimes los plásticos de ingeniería. Para ciertas aplicaciones (prototipos, piezas con aislamiento, bajas cargas), materiales como el POM (Delrin®) o el Nylon PA6 ofrecen una maquinabilidad excelente, menor desgaste de herramientas y un coste por kilo muy inferior al del aluminio. Son una opción a considerar siempre.

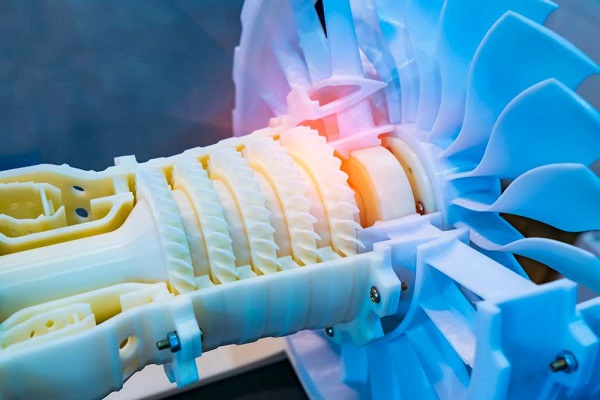

5. Evalúa tecnologías híbridas. Para prototipos complejos o series muy cortas, la impresión 3D en resinas de alta resistencia o metal puede ser más económica que el mecanizado desde un bloque sólido. Para series medias, combinar una base fundida (con la forma aproximada) con un mecanizado de precisión final puede reducir drásticamente el desperdicio de material.

Optimización de la Producción y la Planificación

6. Agrupa y planifica la producción por lotes (Batch Production). Si fabricas varias piezas diferentes, planifica la producción para mecanizar todas las que requieran el mismo material y el mismo conjunto de herramientas en una misma secuencia. Esto minimiza los tiempos de cambio de material y setup.

7. Utiliza software de simulación y optimización de trayectorias. Las herramientas CAM modernas (como las de Fusion 360 o SolidWorks CAM) pueden simular el proceso completo y optimizar las rutas de la herramienta para evitar movimientos en vacío, garantizar la mejor velocidad de avance y reducir el tiempo de ciclo hasta en un 15-20%.

8. Considera el mecanizado de alta velocidad (HSM) para aleaciones ligeras. Para el aluminio, el HSM permite avances y velocidades de giro muy altos con un desgaste mínimo de la herramienta, reduciendo significativamente el tiempo de mecanizado de piezas complejas.

Gestión de la Relación con el Proveedor

9. Involucra a tu taller de mecanizado desde el principio (ESI – Early Supplier Involvement). Envíales tus diseños en fase de concepto. Un buen proveedor te dará feedback valiosísimo sobre cómo modificar ligeramente un ángulo o un radio para ahorrar horas de máquina. Esta colaboración es oro.

10. Negocia en base a un análisis de valor, no solo al precio por pieza. Un proveedor que ofrece servicios de inspección integrados, documentación completa y plazos de entrega fiables puede tener un precio ligeramente superior, pero te ahorra costes ocultos en control de calidad, retrasos y reprocesos.

¿Qué errores debes evitar a toda costa al buscar ahorros?

La presión por reducir costes puede llevarnos a decisiones contraproducentes. Estos son los errores más comunes que he visto en proyectos de fabricación:

1. Priorizar el material más barato sin analizar la maquinabilidad. Es el error clásico. Comprar un acero de baja calidad o una aleación «difícil» puede triplicar el tiempo de mecanizado y el consumo de herramientas, anulando cualquier ahorro en la materia prima.

2. Exigir tolerancias de «laboratorio» para funciones no críticas. Especificar una tolerancia de ±0.02 mm en la distancia entre dos agujeros para el paso de un cable es un desperdicio de dinero. Define un cuadro de tolerancias generales según la norma ISO 2768-mK y solo especifica las tolerancias estrechas donde sean estrictamente necesarias.

3. Ignorar el coste de las operaciones secundarias. Un error común es optimizar el mecanizado y luego pedir un anodizado duro, un pulido espejo y un serigrafiado. Estos procesos pueden representar hasta el 40% del coste final. Pregunta siempre: «¿Este acabado es estético o funcional?».

4. No prototipar antes de la serie larga. Saltarse la fase de prototipado funcional es jugar a la ruleta rusa. Un error de diseño que se detecta en un prototipo de 200€ puede ahorrarte 20,000€ en una serie de 1000 piezas mal fabricadas. El prototipado rápido es tu mejor seguro.

5. Trabajar con archivos CAD no optimizados. Enviar un archivo con geometría orgánica compleja (como superficies de estilo industrial) o miles de pequeños redondeos hace que el software CAM «sufra» y genere códigos G innecesariamente largos. Simplifica el modelo CAD para producción, manteniendo solo las geometrías esenciales.

Preguntas Frecuentes (FAQ)

¿Cuál es el factor que más influye en el coste y sobre el que más puedo actuar?

Sin duda, la complejidad geométrica de la pieza y el tiempo de máquina asociado. Aplicar principios de DFM (Diseño para la Fabricación) en la fase más temprana del diseño suele ofrecer los retornos de inversión más altos en ahorro de costes.

¿Merece la pena invertir en software CAM avanzado para ahorrar costes?

Para talleres con volúmenes de producción medios-altos o que trabajan con geometrías complejas, absolutamente sí. La optimización automática de trayectorias, la simulación de colisiones y la gestión eficiente de herramientas pueden reducir los tiempos de ciclo entre un 10% y un 25%, amortizando la inversión en pocos meses.

¿Es más barato mecanizar en China o en Europa/España?

No hay una respuesta universal. Para series muy grandes y diseños estables, Asia puede ofrecer precios competitivos. Sin embargo, para series cortas/medias, prototipos o piezas de alta complejidad, fabricar localmente (España/Europa) reduce los riesgos logísticos, permite una comunicación y revisión continua (ESI), acorta los plazos de entrega y minimiza la huella de carbono. El coste total de propiedad (incluyendo calidad, retrasos y viajes) suele favorecer la fabricación local en muchos casos.

¿Cómo puedo reducir el coste del material?

- Optimiza el tamaño del bruto: Pide a tu proveedor que calcule el bloque de material mínimo necesario.

- Recicla el material sobrante: Algunos talleres permiten reutilizar restos de bloques para piezas más pequeñas.

- Considera materiales alternativos: Como los plásticos de ingeniería o aleaciones de aluminio más comunes (serie 6000 vs. 7000).

¿La subcontratación (outsourcing) del mecanizado es una buena estrategia de ahorro?

Puede serlo si te permite liberar capacidad en tus máquinas más críticas o acceder a tecnologías especializadas (como mecanizado de 5 ejes) sin la inversión inicial. La clave es considerar al proveedor externo como un socio estratégico, no solo como un recurso para precios bajos puntuales.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos que reducir costes no significa recortar calidad. Nuestro equipo de ingenieros y expertos en fabricación trabaja codo con codo contigo desde la primera idea, aplicando las estrategias descritas en este artículo para ofrecerte piezas CNC de precisión al coste más optimizado posible.

¿Quieres un análisis DFM gratuito de tu diseño? Envíanos tus archivos CAD.

- Servicios: Mecanizado CNC (3/5 ejes), Impresión 3D profesional, Moldeo por inyección rápido, Fabricación de utillaje.

- Materiales: Amplio stock de metales (aluminio, acero, titanio) y plásticos de ingeniería.

- Compromiso: Calidad certificada, plazos de entrega rápidos y transparencia total en el presupuesto.

Deja que nuestra experiencia sea tu ventaja competitiva.