¿Sientes que los costos de fabricación están comiendo tus ganancias? No estás solo. Con el aumento de costos laborales y la volatilidad de precios de materiales, mantener la rentabilidad es un desafío constante. Pero reducir costos no significa recortar calidad o despedir personal; se trata de optimizar procesos, eliminar desperdicios y trabajar de manera más inteligente.

En este artículo, exploraremos estrategias prácticas y comprobadas que puedes implementar para reducir costos de fabricación de manera sostenible. Hablaremos desde el análisis de tus costos directos e indirectos, hasta la implementación de tecnologías como IA y principios lean. Descubrirás cómo diseñar productos con costos eficientes, optimizar tu cadena de suministro y empoderar a tu equipo para que contribuya a la eficiencia.

Mi objetivo es que termines esta lectura con un plan claro y acciones concretas que puedas aplicar, sin importar el tamaño de tu operación. Vamos a desglosar este tema complejo en pasos manejables, con ejemplos reales y métricas que realmente importan. Porque al final, una fabricación eficiente no solo mejora tu margen, sino que te hace más competitivo y resiliente.

¿Qué se considera realmente un «costo de fabricación»?

Para reducir costos, primero hay que entenderlos a fondo. Los costos de fabricación son todos los gastos incurridos para transformar materias primas en un producto terminado, listo para el cliente. No es solo lo que pagas por el acero o los salarios; incluye la energía de la planta, el mantenimiento de las máquinas, los sistemas de calidad e incluso el papel de la oficina.

Estos costos se dividen en dos categorías principales: Directos e Indirectos. Una gestión financiera sólida requiere rastrear ambos con precisión. De hecho, en industrias intensivas, como la metalúrgica o la química, los costos energéticos pueden representar hasta el 30% de los gastos operativos. Ignorar este detalle puede distorsionar por completo tu cálculo de rentabilidad.

Costos Directos de Fabricación: Los que tocan el producto

Son los gastos directamente vinculados a la creación del producto. Si fabricas sillas, la madera y el tiempo del carpintero son costos directos. Su característica clave es que aumentan o disminuyen proporcionalmente con el volumen de producción.

- Materiales: El costo de las materias primas y componentes. Es uno de los puntos de mayor impacto.

- Mano de Obra Directa: Los salarios de los operarios que trabajan directamente en la línea de producción.

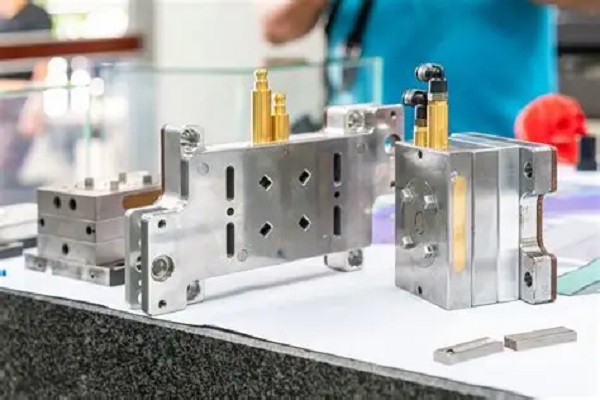

- Herramientas y Equipo específicos: Moldes, utillajes o software dedicado a un producto en particular.

- Consumibles de Producción: Soldadura, adhesivos, lubricantes usados en el proceso.

- Control de Calidad directo: Inspecciones y pruebas realizadas sobre el producto durante su fabricación.

La ineficiencia en los costos directos es un sangrado rápido de ganancias. Por eso, estrategias como la estandarización de componentes y la automatización de procesos repetitivos son tan poderosas: atacan el problema directamente donde se genera.

Materiales: El arte de comprar y usar mejor

Gestionar los materiales no es solo negociar el precio. Es un juego estratégico que involucra diseño, logística y previsión.

- Diseño para el Ahorro: Un diseño inteligente que reduce el número de piezas o utiliza componentes estándar puede reducir los costos de materiales entre un 10% y un 15%. Piensa en la modularidad de los muebles de Ikea: menos piezas únicas, más eficiencia.

- Gestión de Inventarios: El sistema Just-in-Time (JIT) no es solo una moda. Al recibir materiales justo cuando se necesitan, reduces el capital inmovilizado en inventario, el espacio de almacenamiento y el riesgo de obsolescencia o daño. Requiere coordinación con proveedores confiables, pero el ahorro es tangible.

- Tecnología al Rescate: Usar herramientas digitales para pronosticar el consumo de materiales y hacer seguimiento en tiempo real evita tanto el desabastecimiento (que para la producción) como el exceso (que cuesta dinero guardarlo).

Ejemplo Práctico: Una fábrica de componentes electrónicos implementó un sistema de seguimiento de inventario en tiempo real. Al correlacionar los datos de consumo con los pronósticos de ventas, redujeron su inventario de seguridad de ciertos chips en un 40%, liberando miles de euros en capital de trabajo.

Mano de Obra Directa: Más que un salario por hora

El costo laboral va más allá del sueldo bruto. Incluye seguridad social, beneficios, capacitación y el costo de la rotación. Con aumentos anuales en este rubro, optimizarlo es crucial.

- Automatización Estratégica: No se trata de reemplazar personas, sino de liberarlas de tareas repetitivas y de bajo valor añadido. Un brazo robótico para soldadura mejora la consistencia y velocidad, mientras el soldador puede ser capacitado para supervisar varias máquinas o tareas de control de calidad más complejas.

- Polivalentes vs. Especialistas: Capacitar a los empleados en múltiples funciones (cross-training) es un seguro contra ausencias y cuellos de botella. Si el operario de la máquina A sabe también manejar la máquina B, la producción no se detiene.

- Software de Gestión de Turnos: Herramientas avanzadas de planificación ayudan a alinear perfectamente la dotación de personal con la demanda de producción, evitando horas extras innecesarias o tiempos muertos por sobrestaffing.

Costos Indirectos (Gastos Generales de Fábrica): Los necesarios invisibles

Son los costos necesarios para que la fábrica funcione, pero que no se pueden atribuir directamente a una unidad producida. Son el «telón de fondo» de la operación.

- Costos de la Instalación: Alquiler o depreciación, servicios públicos (luz, agua, gas), limpieza, seguridad.

- Mano de Obra Indirecta: Supervisores, personal de mantenimiento, limpieza, administración de planta.

- Tecnología y Sistemas: Licencias de software ERP, mantenimiento de redes informáticas, servidores.

- Cumplimiento y Seguridad: Capacitaciones en seguridad, equipos de protección, auditorías, seguros.

Un error común es ignorar estos costos porque parecen fijos. La clave está en asignarlos correctamente a los productos (usando «drivers» como horas-máquina o metros cuadrados) para entender la rentabilidad real de cada línea, y luego optimizarlos.

Tecnología y Mantenimiento: De reactivo a predictivo

El mantenimiento correctivo (arreglar lo que se rompe) es caro por la parada imprevista. La evolución es:

- Preventivo: Mantenimientos programados cada X horas de uso. Reduce sorpresas.

- Predictivo (La revolución): Usa sensores IoT y análisis de datos para predecir fallos antes de que ocurran. Imagina un sensor que detecta una vibración anómala en un rodamiento y programa su cambio para el próximo turno de mantenimiento, evitando una parada catastrófica de 3 días. Algunos fabricantes reportan incrementos del 10-20% en el tiempo de actividad de las máquinas con estas prácticas.

Cumplimiento y Seguridad: Un costo que es inversión

Recortar en seguridad o capacitación es un falso ahorro. Un accidente laboral tiene costos directos (médicos, multas) e indirectos enormes (parada de línea, investigación, daño moral, pérdida de productividad). Un entorno seguro es un entorno eficiente. Las listas de verificación digitales para inspecciones de seguridad, por ejemplo, aseguran que no se pasen por alto puntos críticos y generan un historial auditável.

¿Cómo reducir costos de fabricación? Un plan de acción de 3 pasos

Ya entendemos los costos. Ahora, ¿cómo los bajamos? No con recortes aleatorios, sino con un proceso sistemático.

Paso 1: Auditoría y Mapeo (Conocer tu terreno)

No puedes mejorar lo que no mides. Comienza con una auditoría integral de costos. Revisa facturas de materiales, nóminas, recibos de servicios, contratos de mantenimiento. Luego, ve al piso de producción y mapea el flujo de valor (Value Stream Mapping). Dibuja cada paso, desde que el material entra hasta que el producto sale. Identifica:

- Pasos que añaden valor (ej.: soldar, ensamblar).

- Pasos que no añaden valor pero son necesarios (ej.: inspección, transporte interno).

- Desperdicios puros (ej.: esperas, reprocesos, exceso de inventario).

Estudios indican que empresas que realizan este ejercicio y se comprometen con la mejora continua pueden reducir costos de producción entre un 5% y un 20% en el primer año.

Paso 2: Establecer Metas y Estrategias (Tu hoja de ruta)

Con los datos en la mano, establece metas SMART (Específicas, Medibles, Alcanzables, Relevantes, con Tiempo). Por ejemplo: «Reducir el índice de scrap en la línea de pintura en un 15% en los próximos 6 meses» o «Disminuir el consumo energético por unidad en un 10% para fin de año».

Luego, elige las estrategias clave. Algunas de alto impacto son:

- Implementar principios Lean Manufacturing: Para atacar los 7 desperdicios (sobreproducción, esperas, transporte, sobreproceso, inventario, movimientos, defectos).

- Invertir en automatización selectiva: Empieza por los procesos más repetitivos, peligrosos o que son cuellos de botella.

- Re-negociar con proveedores: Busca acuerdos win-win a largo plazo que den estabilidad de precio a cambio de volúmenes comprometidos.

- Rediseñar productos (DFM – Diseño para la Fabricación): Simplifica, estandariza, facilita el ensamblaje. El mejor momento para ahorrar costos es en la mesa de diseño.

Paso 3: Monitoreo y Mejora Continua (El ciclo virtuoso)

La reducción de costos no es un proyecto de una vez, es una cultura. Implementa cuadros de mando (dashboards) con métricas clave en tiempo real. Reúne a tu equipo regularmente (semanal o mensual) para revisar:

- ¿Alcanzamos las metas?

- ¿Qué funcionó?

- ¿Qué no funcionó?

- ¿Qué nueva idea podemos probar?

Esta cultura de Kaizen (mejora continua) empodera a los empleados, quienes son los que mejor conocen los problemas diarios, para que propongan soluciones.

¿Qué métricas debes vigilar para saber si realmente estás ahorrando?

Gestionar sin métricas es navegar a ciegas. Estas son las KPIs (Indicadores Clave de Rendimiento) más críticas para la reducción de costos:

| Categoría | Métricas Clave | ¿Qué te dice? | Objetivo Típico |

|---|---|---|---|

| Eficiencia de Producción | Tiempo de Ciclo, Throughput (Unidades/hora), Tiempo de Inactividad (Downtime) | Cuán fluida y rápida es tu línea. Un downtime reducido en un 10% puede aumentar la capacidad significativamente. | Reducir tiempos de ciclo, maximizar throughput. |

| Uso de Materiales | Costo de Material por Unidad, Tasa de Scrap (Desperdicio), Rendimiento de Material | Eficiencia en el uso de materias primas. Reducir el scrap del 5% al 3% es un ahorro directo en dinero. | Minimizar scrap, optimizar rendimiento. |

| Eficiencia Energética | Costo de Energía por Unidad, Consumo Total (kW/h) | Impacto de tus servicios públicos. Optimizar horarios de máquinas pesadas a tarifas valle puede generar ahorros. | Reducir consumo por unidad producida. |

| Gestión de Calidad | Tasa de Defectos (PPM), Yield del Primer Paso (First Pass Yield) | Efectividad de tus controles. Un alto First Pass Yield evita costosos reprocesos. | Cero defectos, máximo yield en primera pasada. |

| Gestión de Inventario | Rotación de Inventario, Días de Inventario Disponible | Cuánto capital tienes inmovilizado. Una alta rotación indica ventas ágiles y compras eficientes. | Aumentar rotación, implementar JIT. |

| Mantenimiento | Tiempo Medio Entre Fallos (MTBF), Tiempo Medio Para Reparar (MTTR) | Confiabilidad de tu equipo. Un MTBF alto y un MTTR bajo son sinónimo de productividad. | Maximizar MTBF, minimizar MTTR. |

El poder oculto del diseño: ¿Cómo influye en los costos?

Hasta el 80% del costo de un producto se determina en la fase de diseño. Por eso, el Diseño para la Fabricación (DFM) y el Diseño para el Ensamblaje (DFA) son armas secretas.

- Simplifica: Menos piezas = menos proveedores, menos inventario, menos pasos de ensamblaje, menos puntos de fallo.

- Estandariza: Usa tornillos, rodamientos, circuitos estándar siempre que sea posible. Compra al por mayor y simplifica los repuestos.

- Diseña para un ensamblaje fácil (Poka-Yoke): Crea piezas que solo encajen de una manera, la correcta. Evita errores humanos.

- Considera los materiales desde el inicio: ¿Un material más barato puede cumplir la función? ¿Un diseño diferente reduce los recortes y el desperdicio?

Caso Real: Una empresa de electrodomésticos rediseñó una carcasa interior de una lavadora. Al cambiar ligeramente la geometría y estandarizar los puntos de fijación, redujeron el tiempo de ensamblaje en un 22% y eliminaron 3 componentes únicos, ahorrando cientos de miles de euros al año en producción masiva.

Tecnologías que son aliados, no gastos

Ver la tecnología como un costo es un error. Es un multiplicador de eficiencia.

- Sistemas ERP/MRP Integrados: Son el cerebro de la operación moderna. Un ERP da visibilidad en tiempo real de inventarios, producción, finanzas y ventas. Un MRP planifica las necesidades de materiales con precisión. Juntos, evitan compras de pánico, sobrestock y permiten una planificación de producción ajustada a la demanda real.

- Inteligencia Artificial y Análisis de Datos: La IA puede optimizar parámetros de máquinas para usar menos energía, predecir la demanda de productos con mayor precisión (evitando sobreproducción, el peor desperdicio) y detectar anomalías en la calidad en tiempo real mediante visión por computadora.

- Internet de las Cosas (IoT) y Digital Twins: Sensores en las máquinas envían datos de vibración, temperatura y rendimiento. Un «gemelo digital» (una réplica virtual de tu línea) te permite simular cambios y mejoras sin detener la producción real, probando estrategias de reducción de costos en un entorno de riesgo cero.

Preguntas Frecuentes (FAQ)

¿Reducir costos siempre significa despedir personal?

No, en absoluto. La estrategia más inteligente es aumentar la productividad y el valor añadido de cada empleado mediante capacitación, herramientas mejores y eliminación de tareas sin valor. La automatización debe liberar a las personas para trabajos más complejos y creativos, no simplemente reemplazarlas.

¿Es mejor alquilar o comprar maquinaria?

Depende de tu flexibilidad y flujo de caja. Alquilar tiene menor desembolso inicial y es ideal para equipos especializados para un proyecto corto o para probar nueva tecnología. Comprar es mejor para equipos centrales que usarás a largo plazo, ya que la depreciación y el mantenimiento son más controlables. Haz un análisis de Retorno de la Inversión (ROI) para cada caso.

¿Cómo convenzo a mi equipo de adoptar cambios para reducir costos?

Comunicación y participación. Explica el «por qué» (para ser más competitivos, asegurar el futuro de la empresa). Involucra a los operarios en la identificación de desperdicios y en el diseño de soluciones. Implementa programas de sugerencias con recompensas por ideas que generen ahorros. Cuando el equipo ve los resultados y se siente parte, la resistencia se transforma en compromiso.

¿Pueden las prácticas ecológicas realmente reducir costos?

Sí, y cada vez más. Reducir desperdicios de material, optimizar el consumo energético y reciclar no solo son buenos para el planeta, sino para el balance final. Además, pueden acceder a subvenciones, beneficios fiscales o incluso a nuevos mercados que valoran la sostenibilidad. La eficiencia energética, por ejemplo, tiene un retorno de inversión directo en la factura de la luz.

¿Con qué frecuencia debo auditar mis costos de fabricación?

El monitoreo debe ser continuo (con dashboards en tiempo real), pero una auditoría profunda y formal se recomienda al menos una vez al año. Además, cualquier cambio significativo (nuevo producto, nuevo proveedor, cambio en el volumen) justifica una revisión de costos.

Conclusión

Reducir costos de fabricación no es una carrera de recortes, sino un viaje constante hacia la eficiencia inteligente. Se trata de conocer cada detalle de tu operación, desde el diseño hasta el envío, y de empoderar a tu equipo y tus herramientas para que trabajen de la manera más óptima.

No busques el ahorro rápido que perjudica la calidad o la moral; busca la mejora sistemática que construye una operación más ágil, resiliente y rentable. Comienza hoy mismo con un primer paso: elige una de las métricas que mencionamos, como la tasa de scrap o el downtime de tu máquina principal, y empieza a medirla y analizarla. Los pequeños avances, sostenidos en el tiempo, son los que generan los grandes resultados.

¿Necesitas optimizar el diseño de tus productos?

En Yigu Prototipado Rápido, entendemos que la reducción de costos comienza con un diseño inteligente y un prototipado ágil. Te ayudamos a materializar tus ideas con:

- Asesoría en Diseño para la Fabricación (DFM): Nuestros ingenieros analizan tus diseños para sugerir optimizaciones que reduzcan costos de material, ensamblaje y tiempo de producción.

- Prototipado Rápido de Alta Precisión: Desde impresión 3D hasta mecanizado CNC, obtenemos prototipos funcionales en días, permitiéndote testear, validar y refinar tu producto antes de incurrir en altos costos de molde o producción masiva.

- Puente hacia la Producción: Te acompañamos desde el concepto hasta la fabricación en serie, conectándote con nuestra red de socios manufactureros confiables y optimizando cada paso del proceso.

No dejes que un diseño ineficiente encarezca tu producto. Contacta a nuestro equipo hoy mismo para una consulta gratuita y descubre cómo podemos ayudarte a construir no solo un producto, sino una ventaja competitiva.