Si trabajas con plásticos técnicos, seguro que el policarbonato (PC) ya está en tu radar. Es ese material casi indestructible, transparente como el cristal pero mucho más resistente, que encuentras desde las cubiertas de los faros de tu coche hasta en los visores de los cascos de astronauta. Pero, ¿sabes realmente cómo mecanizarlo para sacarle el máximo partido sin arruinar sus propiedades? En esta guía, no solo te explicaremos qué es el policarbonato y por qué es tan especial, sino que te llevaremos de la mano por todos los secretos de su mecanizado. Hablaremos de los métodos más efectivos (desde el fresado CNC hasta el corte por chorro de agua), te daremos consejos de diseño para evitar grietas, analizaremos las opciones de acabado que mejoran su claridad óptica y desglosaremos sus ventajas frente a otros plásticos. Nuestro objetivo es que, al terminar de leer, tengas un conocimiento práctico y profundo que te permita abordar tus proyectos con policarbonato con total confianza y profesionalidad.

¿Qué es el Policarbonato y Por Qué es Tan Útil?

El policarbonato es mucho más que un «plástico fuerte». Es un termoplástico de ingeniería que destaca por una combinación casi única de propiedades: una resistencia al impacto excepcional (250-900 J/m, muy superior al acrílico o al vidrio), una transparencia óptica superior al 90% y una estabilidad dimensional notable. Imagina un material que puedes moldear, fresar, taladrar y termoformar, y que además aguanta desde el golpe de una herramienta hasta la esterilización en autoclave.

¿De dónde viene? Su historia industrial arrancó en 1953, cuando fue patentado. Rápidamente, su claridad y tenacidad lo hicieron indispensable en aplicaciones de alta exigencia, como los visores de cabina en aviación o los componentes para el sector militar. Hoy, su uso se ha democratizado, pero sigue siendo un material premium en sectores donde el fallo no es una opción.

Un dato crucial sobre su fabricación: Tradicionalmente se produce a partir de Bisfenol A (BPA) y fosgeno, pero la industria está virando hacia alternativas más ecológicas, como los policarbonatos derivados de fuentes biológicas o que evitan el BPA, respondiendo a una demanda de sostenibilidad y seguridad.

¿Se Puede Mecanizar el Policarbonato? ¡Por Supuesto!

La respuesta es un sí rotundo. De hecho, el policarbonato es considerado uno de los termoplásticos más fáciles de mecanizar, siempre que se respeten sus particularidades. Su baja absorción de humedad evita que se hinche o deforme durante el proceso, y su buena resistencia térmica (Tg ~147°C) permite un margen de trabajo mayor que otros plásticos. Sin embargo, aquí está el quid: su sensibilidad al calor generado por la fricción y su propensión a agrietarse por tensión si las herramientas o parámetros no son los correctos. La clave no es si se puede, sino cómo hacerlo bien.

¿Cómo Funciona el Proceso de Mecanizado del Policarbonato?

No es solo «cortar un plástico». Es un flujo de trabajo estructurado para preservar la integridad del material.

- Revisión del Diseño (Fase Crítica): Aquí se evalúa si el diseño es «amigable» para el PC. ¿Hay esquinas internas demasiado agudas? ¿El espesor de pared es uniforme? Un buen diseño previene el 80% de los problemas posteriores.

- Selección del Grado Adecuado: No todos los policarbonatos son iguales. ¿Necesitas resistencia a los UV para exterior? ¿Un grado médico esterilizable? ¿Uno con características retardantes a la llama para electrónica? Elegir bien es el primer paso hacia el éxito.

- Conformado Inicial y Mecanizado: Se da forma a la pieza bruta mediante métodos como aserrado o fresado de desbaste.

- Acabado y Refinado: Aquí es donde la pieza cobra su calidad final, con operaciones de pulido, lijado o recubrimiento.

- Inspección Final y Control de Calidad: Se verifican las dimensiones con instrumentos de precisión (como máquinas de medición por coordenadas – CMM) y se revisa la ausencia de defectos como grietas o turbidez.

¿Qué Métodos de Mecanizado Son los Más Efectivos para el Policarbonato?

Cada técnica tiene su superpoder y su aplicación ideal. Veamos las más comunes en talleres de mecanizado y prototipado.

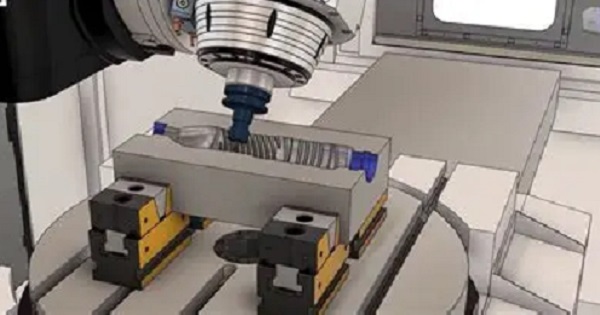

Fresado CNC: El Rey de la Versatilidad y Precisión

Es, sin duda, el método más utilizado para crear piezas complejas y prototipos en 3D a partir de bloques o placas de PC.

- Herramientas Clave: Fresas de carburo de tungsteno (Widia) de un solo filo. ¿Por qué de un filo? Porque evacuan la viruta de manera más eficiente, reduciendo el calor acumulado. Evita el acero rápido (HSS) si vas a producir en serie, ya que se desafila antes.

- Parámetros Críticos (Un Ejemplo Práctico):

- Velocidad de corte (RPM): Media-Alta. Ej: Para una fresa de 6 mm, podrías empezar en 15.000 RPM.

- Avance: Rápido pero constante. Un avance lento genera más calor por fricción. Mejor hacer pasadas ligeras y profundidad constante.

- Refrigeración: Imprescindible. Usa refrigerantes solubles en agua no aromáticos (nunca aceites pesados) y en abundancia, preferiblemente con un sistema de chorro dirigido (flood cooling).

Corte por Láser y Chorro de Agua: Para Formas 2D Complejas

- Corte Láser (CO2): Perfecto para placas delgadas (<10mm) y detalles intrincados. Produce un borde pulido por naturaleza, pero ¡cuidado con el calor! Si la potencia es excesiva, dejará un borde amarillento y con burbujas. Requiere ajustes finos de potencia/velocidad y un sistema de aire auxiliar para enfriar el corte.

- Corte por Chorro de Agua: La solución «en frío». Ideal para espesores grandes (hasta 100mm o más) porque no genera zona afectada por calor (ZAC). El borde resultante es mate y ligeramente áspero, pero libre de tensiones térmicas. Es la mejor opción cuando la integridad estructural y la ausencia de deformación son primordiales.

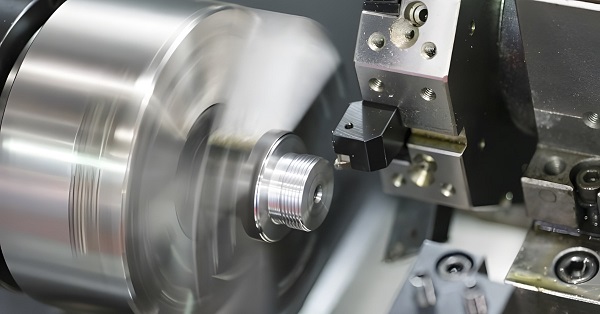

Taladrado y Torneado: Consejos para Evitar Grietas

- Taladrado: El enemigo es la grieta de salida. Solución: Usa una madera de respaldo detrás de la placa para soportar el material. Las brocas deben estar extremadamente afiladas, con un ángulo de punta de 118° y avances suaves y constantes.

- Torneado: Similar al fresado en parámetros. Usa herramientas de carburo con un ángulo de desprendimiento positivo para un corte limpio. Asegura una fijación excelente de la pieza para evitar vibraciones que empañen la superficie.

Termoconformado e Inyección: Para Series Medianas y Grandes

- Termoconformado (al Vacío o a Presión): Ideal para crear carcasas, cubiertas o displays de gran tamaño a partir de láminas. Se calienta la lámina hasta que se ablanda (unos 180-210°C) y se conforma sobre un molde.

- Moldeo por Inyección: El rey de la producción en masa. Permite obtener piezas extremadamente complejas con ciclos de segundos. Requiere un moldaje de acero de alta precisión y un control estricto de la temperatura del material (unos 300°C) y del molde (80-100°C) para evitar marcas de fluencia y tensiones internas.

¿Cómo Elegir el Método de Mecanizado Adecuado para tu Proyecto?

Toma esta decisión basándote en una matriz de factores clave:

| Factor a Considerar | Método Recomendado | Razón Principal |

|---|---|---|

| Geometría 3D Compleja | Fresado CNC 3/5 ejes | Máxima libertad de diseño y precisión volumétrica. |

| Contornos 2D Intrincados en láminas | Corte Láser (espesores finos) o Chorro de Agua (espesores gruesos) | Precisión contorno y rapidez. El chorro de agua no genera calor. |

| Piezas Cilíndricas (ejes, rodamientos) | Torneado CNC | Es el proceso específico y más eficiente para geometrías de revolución. |

| Serie de 1 a 1000 unidades | Mecanizado CNC (Fresado/Torneado) | Coste de herramienting (molde) no justificado. Flexibilidad. |

| Serie de >1000 unidades | Moldeo por Inyección | El coste unitario se desploma. Alta repetibilidad. |

| Acabado Óptico de Espejo | Fresado + Pulido al Vapor | El pulido al vapor disuelve micro-arañazos, restaurando >95% de transparencia. |

| Máxima Resistencia y Estabilidad | Chorro de Agua + Annealing | Sin calor en el corte y alivio de tensiones internas posterior. |

¿Qué Acabados Puedes Aplicar al Policarbonato Mecanizado?

El mecanizado deja marcas de herramienta. Para recuperar o mejorar el aspecto y funcionalidad, tienes estas opciones:

- Pulido al Vapor (Vapor Polishing): El «brillo mágico» para policarbonato. Se expone la pieza a vapores de solvente (como acetona en condiciones controladas), que funden la capa superficial micronivel, eliminando arañazos. Resultado: una claridad óptica excepcional. Es un proceso para especialistas debido a los riesgos de los vapores.

- Pulido Mecánico y Buffing: Se realiza con pastas de pulir de grano cada vez más fino. Es más laborioso que el vapor polishing y requiere habilidad para no generar calor localizado.

- Recubrimiento Antiarañazos (Hard Coating): Un must para lentes o superficies táctiles. Se aplica una capa de silicio o poliuretano endurecido que aumenta drásticamente la resistencia al rayado.

- Acabado «Tal y Como Sale» (As-Machined): Válido para componentes internos o funcionales donde la estética es secundaria. La más económica.

¿Cuáles son los Problemas Comunes y Cómo Solucionarlos?

Aún con cuidado, pueden surgir imprevistos. Te damos el diagnóstico y la cura:

- Grietas por Tensión (Stress Cracking):

- Causa: Acumulación de tensión interna + ataque químico (por un refrigerante inadecuado) o sobrecalentamiento.

- Solución: Recocido (Annealing). Calentar la pieza a unos 110-120°C (por debajo de su Tg) durante 1-4 horas y dejar enfriar lentamente en el horno. Esto «reacomoda» las cadenas poliméricas y libera tensiones.

- Bordes Nublados o Amarillentos:

- Causa: Exceso de calor por fricción durante el corte (RPM muy altas, avance lento, herramienta desafilada).

- Solución: Revisar parámetros, usar más refrigerante y herramientas afiladas. Si ya está hecho, intentar un pulido al vapor o mecánico para eliminar la capa dañada.

- Deformación o Alabeo (Warping):

- Causa: Mala fijación en la máquina, eliminación muy agresiva de material (que libera tensiones internas de la placa) o enfriamiento desigual.

- Solución: Fijación robusta, estrategia de mecanizado en pasadas balanceadas, y considerar el recocido antes del mecanizado final en piezas críticas.

- Virutas Fundidas Adheridas:

- Causa: La viruta no se evacúa y el calor de la fricción la funde, soldándola al corte.

- Solución: Usar herramientas de un solo filo para una mejor evacuación y refrigerante a presión para «lavar» la zona de corte.

Policarbonato vs. Otros Plásticos: ¿Cuándo Elegirlo?

| Material | Ventajas vs. PC | Desventajas vs. PC | Mejor para… |

|---|---|---|---|

| Policarbonato (PC) | Alta tenacidad, buena resistencia térmica, transparencia. | Coste más alto, susceptible al rayado. | Aplicaciones de impacto, claridad y resistencia (carcasas protectoras, lentes, componentes médicos). |

| Acrílico (PMMA) | Mayor claridad óptica, mejor resistencia a los UV, más barato. | Mucho más frágil (se astilla), peor resistencia al calor. | Aplicaciones puramente estéticas y de visualización donde el impacto no es un problema (expositores, letreros). |

| ABS | Más barato, fácil de imprimir en 3D, buen equilibrio mecánico. | Opaco, menor resistencia al calor y a la intemperie. | Prototipos funcionales no-transparentes, carcasas de electrodomésticos, juguetes. |

| Nylon (PA6, PA66) | Mayor resistencia al desgaste y tenacidad, buena para piezas de fricción. | Absorbe humedad (cambia dimensiones), opaco, requiere secado. | Engranajes, bujes, piezas sometidas a rozamiento y carga mecánica. |

| PVC | Muy barato, rígido, buen para exteriores. | Peligroso de mecanizar (emite gases de cloro tóxicos al calentarse), menos tenaz. | Perfiles para construcción, tuberías. ¡Nunca mecanizar sin extrema ventilación! |

Preguntas Frecuentes (FAQ)

¿El policarbonato se encoge o se dilata mucho con el calor?

Sí, como todo material, pero su coeficiente de expansión térmica es de ~65-70 x 10⁻⁶/°C. Esto significa que en una pieza de 100 mm, un cambio de 50°C provocaría una variación de ~0.35 mm. En piezas de precisión dimensional crítica, este factor debe ser calculado en el diseño y se deben controlar las temperaturas ambiente de trabajo.

¿Es seguro mecanizar policarbonato?

Sí, pero con precauciones. El principal riesgo es la inhalación de partículas y vapores si se sobrecalienta. Es imprescindible usar:

- Sistema de extracción de polvo en la fuente.

- Ventilación adecuada en el taller.

- EPIs: Gafas de protección, mascarilla contra polvo fino y guantes cuando se manejen piezas con aristas vivas.

¿Se puede pegar o soldar el policarbonato?

¡Absolutamente! Es una gran ventaja.

- Pegado: Se usa cianoacrilato (de acción rápida) o adhesivos a base de poliuretano o epoxi para uniones estructurales fuertes. La superficie debe estar limpia y libre de grasas.

- Soldadura por Ultrasonidos: El método industrial por excelencia para uniones limpias y fuertes en series. Las vibraciones de alta frecuencia funden el material en la interfaz, creando una unión casi como nueva.

¿Por qué a veces las piezas de policarbonato mecanizado se ponen blancas o lechosas?

Ese blanquecino se llama «craze» o «stress whitening». Es un indicador visual de tensión interna. No es necesariamente un defecto grave si está controlado, pero muestra que el material ha sido sometido a esfuerzos (mecánicos o térmicos). Si aparece en zonas críticas, revisa tus parámetros de mecanizado o considera un recocido.

Contacto con Yigu Prototipado Rápido

¿Tienes un proyecto entre manos que requiere la precisión y resistencia del policarbonato? En Yigu Prototipado Rápido combinamos la experiencia técnica que has leído en esta guía con la capacidad industrial para hacerla realidad.

No solo mecanizamos policarbonato; te asesoramos desde la fase de diseño para elegir el grado óptimo, el método de fabricación más eficiente (CNC, corte láser, inyección) y el acabado perfecto para tu aplicación. Trabajamos con tolerancias ajustadas y control de calidad integral, entregando prototipos funcionales y series cortas que cumplen con las expectativas más exigentes de los sectores automoción, médico, óptico y de consumo.

¡Envíanos tus archivos 3D para una valoración sin compromiso!