Si estás involucrado en el diseño, la ingeniería o la fabricación, es probable que te hayas encontrado con el zinc como material candidato para un componente. Pero, ¿sabías que su mecanizado es un mundo en sí mismo, lleno de matices y oportunidades? En este artículo, vamos a desgranar todo lo que necesitas saber sobre el mecanizado de zinc y sus aleaciones. No solo hablaremos de sus propiedades, sino que profundizaremos en cómo elegir la aleación correcta, optimizar los procesos de mecanizado, conseguir el acabado superficial perfecto y descubrir en qué industrias brilla. Nuestro objetivo es que, al final de esta lectura, tengas un conocimiento práctico y profundo que te permita tomar decisiones informadas y obtener piezas de zinc de la más alta calidad.

¿Qué hace al zinc tan especial para el mecanizado?

Antes de sumergirnos en técnicas y maquinarias, es fundamental entender con qué material estamos trabajando. El zinc, por sí solo, posee un conjunto de propiedades que lo convierten en un favorito para la fabricación de precisión. No es casualidad que lo encuentres desde en la manija de tu coche hasta en componentes aeroespaciales.

Su alta maquinabilidad es probablemente su mayor virtud. Esto significa que permite cortes eficientes y un desprendimiento de viruta limpio, lo que se traduce en menos desgaste para las herramientas, mayor velocidad de producción y, en última instancia, un menor coste por pieza. Además, su punto de fusión relativamente bajo (alrededor de los 420°C) facilita enormemente los procesos de fundición a presión, permitiendo crear formas intrincadas con gran detalle.

Pero sus bondades no acaban ahí. El zinc ofrece una excelente resistencia a la corrosión, especialmente cuando se le aplican tratamientos superficiales adecuados. Es dúctil, lo que permite cierta deformación sin romperse, y tiene una buena conductividad eléctrica, abriendo la puerta a aplicaciones en electrónica. Sin embargo, el zinc puro rara vez se utiliza en mecanizado. Para potenciar estas características y añadir nuevas, se alea con otros metales.

¿Cuáles son las principales aleaciones de zinc para mecanizar?

Elegir la aleación correcta no es un simple trámite; es la decisión más crítica que afectará el rendimiento, el coste y la viabilidad de tu pieza. Cada aleación es como un instrumento en una orquesta: tiene su papel específico. Vamos a analizar las más comunes en la industria.

Zamak 3: El estándar versátil

Es la aleación más utilizada mundialmente, especialmente en fundición a presión. Ofrece el mejor equilibrio entre fluidez, estabilidad dimensional y maquinabilidad. Si necesitas producir grandes series de piezas con geometrías complejas y un buen acabado superficial, el Zamak 3 es tu aliado de confianza. Es común en componentes automotrices, ferretería y carcasas de electrodomésticos.

Zamak 5: Más resistencia y dureza

Similar al Zamak 3, pero con la adición de una pequeña cantidad de cobre (alrededor del 1%). Este añadido incrementa su resistencia a la tracción, dureza y propiedades mecánicas en general. Es la elección perfecta para piezas que deben soportar mayores esfuerzos o desgaste, como engranajes, herramientas de mano o componentes estructurales ligeros.

Aleaciones ZA (ZA-8, ZA-12, ZA-27): Cuando la resistencia es primordial

Esta familia de aleaciones con mayor contenido de aluminio (del 8% al 27%) ofrece una resistencia excepcional, comparable a la de algunos aceros fundidos, pero con un peso significativamente menor. La ZA-27 es una de las aleaciones de zinc no ferrosas más resistentes que existen. Son ideales para aplicaciones de maquinaria industrial, componentes automotrices pesados y entornos de alto estrés donde el peso es un factor crítico. Su maquinabilidad es buena, pero inferior a la de las series Zamak.

Aleaciones especiales: EZAC, Tombak y ACuZinc

Para requisitos muy específicos, existen aleaciones diseñadas a medida.

- EZAC: Logra una maquinabilidad y un acabado superficial excepcionales, ideal para componentes de precisión en instrumentación o óptica.

- Tombak (Latón de bajo contenido de zinc): Combina la maquinabilidad del zinc con la conductividad y el color del cobre. Muy utilizada en componentes decorativos, instrumentos musicales y aplicaciones eléctricas donde la estética y la funcionalidad van de la mano.

- ACuZinc: Con un contenido significativo de cobre, ofrece una resistencia a la corrosión superior, especialmente en ambientes marinos, manteniendo una buena maquinabilidad.

Para ayudarte a visualizar las diferencias clave, aquí tienes una comparativa rápida:

| Aleación | Característica Principal | Aplicación Típica | Maquinabilidad |

|---|---|---|---|

| Zamak 3 | Mejor equilibrio y fluidez | Piezas fundidas complejas, carcasas | Excelente |

| Zamak 5 | Mayor resistencia y dureza | Componentes estructurales, engranajes | Muy Buena |

| ZA-27 | Máxima resistencia y baja densidad | Componentes industriales pesados | Buena |

| EZAC | Acabado superficial superior | Componentes de precisión, óptica | Excepcional |

| Tombak | Conductividad y aspecto decorativo | Elementos eléctricos, decoración | Buena |

¿Cómo seleccionar la aleación de zinc perfecta para tu proyecto?

Ahora que conoces las opciones, ¿cómo tomas la decisión? Te propongo un enfoque práctico basado en cuatro preguntas clave:

- ¿Qué exigencias mecánicas tiene tu pieza? Define claramente la resistencia, dureza y tenacidad necesarias. ¿Soportará carga? ¿Estará sometida a impactos? Para cargas ligeras, Zamak 3 puede ser suficiente. Para esfuerzos mayores, Zamak 5 o una aleación ZA son necesarias.

- ¿En qué ambiente funcionará? La exposición a la humedad, químicos o variaciones de temperatura es crucial. Para interiores, la resistencia natural del zinc puede bastar. Para exterior o ambientes agresivos, prioriza aleaciones como ACuZinc o planifica un tratamiento superficial específico como el cromado.

- ¿Qué nivel de precisión y acabado necesitas? Si requieres tolerancias extremadamente ajustadas y un acabado espejo, aleaciones como EZAC o Zamak 3 con un buen proceso de fundición son ideales. Proyectos con tolerancias más abiertas permiten un abanico más amplio de elección.

- ¿Cuál es tu presupuesto y volumen? El coste de la materia prima varía. Zamak suele ser el más económico, mientras que las aleaciones ZA y las especiales son más costosas. También considera el volumen: para producciones masivas, la fundición a presión con Zamak es inigualable en coste unitario. Para prototipos o series cortas, el mecanizado CNC desde barra o placa de ZA puede ser más rentable al evitar el alto coste del molde.

Mi recomendación desde la experiencia: Nunca subestimes el valor de una prueba de mecanizado. Solicitar a tu proveedor que fabrique unas pocas unidades de muestra con la aleación candidata puede ahorrarte grandes problemas y costes a largo plazo.

¿Cuáles son los retos y estrategias en el mecanizado de zinc?

Aunque el zinc es maquinable, no está exento de desafíos. Conocerlos es el primer paso para superarlos.

Comportamiento «Gomoso» y Adhesión

Algunas aleaciones de zinc, especialmente en operaciones de corte a ciertas velocidades, pueden volverse «gomosas» y adherirse al filo de la herramienta, formando un filo de aporte. Esto degrada el acabado superficial y puede dañar la pieza. La solución está en usar herramientas extremadamente afiladas, con recubrimientos antiadherentes (como TiN), y en aplicar velocidades de corte más altas que eviten este fenómeno.

El riesgo del bajo punto de fusión

Su punto de fusión bajo es una ventaja para la fundición, pero un riesgo en el mecanizado. El calor generado por la fricción puede reblandecer la zona de corte, deformando la pieza y generando viruta «quemada». La estrategia infalible es el uso generoso y constante de refrigerante. No es un lujo, es una necesidad. El refrigerante elimina el calor, lubrica el corte y arrastra la viruta.

Fragilidad en geometrías delgadas

Aunque dúctil, el zinc puede ser frágil en secciones muy delgadas o bajo tensiones de corte mal gestionadas. Si tu diseño tiene paredes finas, es vital optimizar las tasas de avance y la profundidad de paso para evitar vibraciones (chatter) que puedan fracturar el material. Un sujeción rígida de la pieza es fundamental.

Guía práctica de los principales procesos de mecanizado para zinc

Cada técnica tiene su lugar. Elegir la correcta depende de la geometría, la precisión, el volumen y el presupuesto.

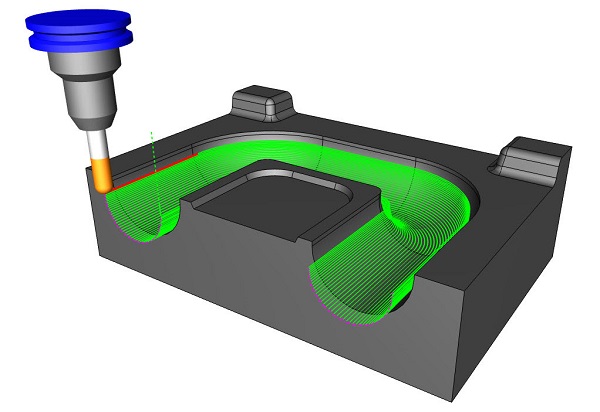

Mecanizado CNC: La reina de la flexibilidad y precisión

Es el proceso más versátil para producir prototipos, moldes o series cortas y medias de piezas de zinc a partir de bloques o barras. Permite alcanzar tolerancias de ±0.005″ (0.125 mm) o incluso menores con acabados superficiales excelentes.

- ¿Cuándo usarlo? Para geometrías complejas 3D, cuando no justificas el coste de un molde de fundición, o para producciones de bajo/medio volumen.

- Clave del éxito: Herramientas de carburo afiladas con geometrías optimizadas para materiales no ferrosos, parámetros de corte agresivos pero controlados (alta velocidad de husillo, avance moderado) y un sistema de refrigerante por inundación.

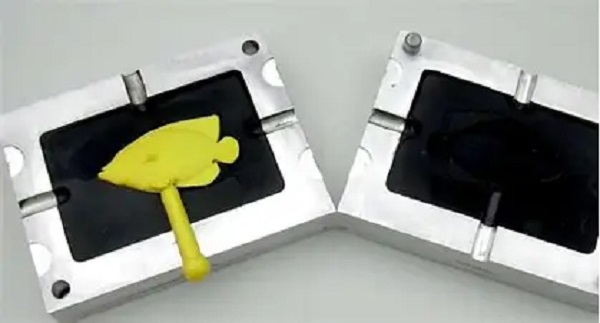

Fundición a Presión (Die Casting): Rey del alto volumen

Es el proceso por excelencia para fabricar decenas o cientos de miles de piezas idénticas. El zinc fundido se inyecta a alta presión en un molde de acero, produciendo piezas net-shape o near-net-shape con gran rapidez.

- ¿Cuándo usarlo? Para productos de consumo masivo, componentes automotrices o cualquier pieza que se requiera en volúmenes altísimos con un coste unitario mínimo.

- Clave del éxito: Un diseño de pieza y molde (tooling) excelente que optimice el flujo del metal y la evacuación del aire. Las aleaciones Zamak son las estrellas aquí.

Fresado y Torneado: Operaciones fundamentales

Son las operaciones básicas dentro del CNC o en máquinas convencionales.

- Fresado: Ideal para crear bolsillos, planos, ranuras y contornos complejos en piezas de zinc. Usa fresas de punta esférica (bola) para 3D y fresas planas para superficies.

- Torneado: Perfecto para producir piezas de revolución como ejes, casquillos o tornillos. Requiere plaquitas de carburo con un ángulo de desprendimiento positivo para un corte limpio.

Electroerosión (EDM): Para lo imposible

Cuando necesitas geometrías internas extremadamente complejas, ángulos vivos o trabajar con aleaciones de zinc ya endurecidas, la electroerosión es la solución. Utiliza descargas eléctricas para erosionar el material, sin contacto físico.

¿Cómo optimizar el acabado superficial de las piezas de zinc?

El zinc «en bruto» de mecanizado es solo el punto de partida. El acabado superficial define la estética, la protección y, en muchos casos, la funcionalidad final.

| Tratamiento | ¿Qué hace? | Ventajas Principales | Mejor Para… |

|---|---|---|---|

| Cromado Decorativo | Deposita una capa brillante de cromo sobre una base de níquel. | Aspecto espejo, muy duradero y resistente a la corrosión. | Componentes automotrices, grifería, elementos decorativos. |

| Pasivado con Cromatos | Crea una capa de conversión química que sella la superficie. | Bajo coste, buena protección anticorrosiva base (p.ej., para pintura). | Piezas industriales, componentes internos que requieren protección básica. |

| Pintura en Polvo | Aplica un polvo electrostático que se cura con calor formando una película uniforme. | Gran durabilidad, resistencia a impactos y rayaduras, amplia gama de colores y texturas. | Mobiliario exterior, electrodomésticos, herramientas. |

| Anodizado | (Menos común en zinc, más en aluminio). Engruesa la capa de óxido natural. | Excelente resistencia al desgaste y a la corrosión, puede teñirse. | Aplicaciones específicas donde se buscan propiedades muy técnicas. |

| Pulido y Brushing | Tratamientos mecánicos para alisar y dar textura direccional. | Acabado metálico puro, estética premium «industrial». | Elementos arquitectónicos, decoración de interiores, productos de diseño. |

Consejo profesional: La calidad del acabado final depende en un 70% de la calidad de la superficie base. Un mecanizado limpio, sin marcas de herramientas o rebabas, es esencial antes de enviar la pieza a acabado superficial.

FAQ

¿El zinc mecanizado es resistente a la intemperie?

Por sí solo, el zinc desarrolla una pátina protectora que lo hace moderadamente resistente. Para exposición exterior prolongada, es imprescindible aplicar un tratamiento superficial como cromado, pintura en polvo o pasivado con cromatos para garantizar una protección duradera contra la corrosión.

¿Se puede soldar el zinc después del mecanizado?

Es un proceso difícil y no recomendado para aleaciones de fundición como el Zamak. El calor de la soldadura puede alterar la microestructura, generar porosidad y debilitar la pieza. Para uniones, es mejor optar por adhesivos estructurales, remaches o uniones mecánicas con tornillos.

¿Qué lubricante es mejor para mecanizar zinc?

Se recomiendan lubricantes de corte solubles en agua (emulsiones) con buenas propiedades refrigerantes y lubricantes. Evita lubricantes basados en aceite puro que puedan dejar residuos difíciles de limpiar antes de los tratamientos superficiales. La refrigeración por inundación es casi siempre la mejor opción.

¿El zinc mecanizado es reciclable?

¡Absolutamente! El zinc es 100% reciclable sin pérdida de sus propiedades. Las virutas y los recortes del proceso de mecanizado, así como las piezas al final de su vida útil, deben recogerse por separado y pueden fundirse para crear nuevo material, lo que hace que sea una opción medioambientalmente sostenible.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos los matices del mecanizado de zinc a la perfección. Somos especialistas en transformar tus diseños en componentes de zinc de alta precisión y calidad.

Nuestros servicios incluyen:

- Mecanizado CNC de precisión en una amplia gama de aleaciones de zinc (Zamak, ZA, etc.).

- Asesoramiento técnico para seleccionar la aleación y el proceso óptimo para tu aplicación.

- Capacidad para lograr tolerancias ajustadas (±0.125mm / ±0.005″) y acabados superficiales de primera calidad.

- Tiempos de entrega rápidos y fiables, ideales para prototipos y series de producción cortas.

- Aplicaciones en sectores exigentes como automoción, aeroespacial, dispositivos médicos y electrónica.

¿Tienes un proyecto en mente? Nuestro equipo de ingenieros está listo para ayudarte a optimizar tu diseño y ofrecerte la mejor solución de fabricación.