¿Alguna vez te has preguntado hasta qué tamaño puedes mecanizar una pieza en CNC? O, por el contrario, qué tan pequeña y detallada puede ser. Entender los límites dimensionales del mecanizado por control numérico computarizado no es solo una cuestión técnica; es la base para diseñar piezas viables, eficientes y rentables. Desde el sobre de trabajo de la máquina hasta la longitud de la herramienta, cada factor juega un papel crucial en determinar si tu diseño puede convertirse en una realidad física con la precisión y el acabado que necesitas.

En este artículo, desglosaremos todo lo que necesitas saber sobre las limitaciones de tamaño en el mecanizado CNC. Te guiaremos desde los factores fundamentales que dictan estas restricciones hasta las mejores prácticas de diseño para evitar problemas comunes. También exploraremos cómo el tamaño impacta directamente en el coste final y descubriremos técnicas avanzadas, como el mecanizado de 5 ejes, que permiten superar algunos de estos límites tradicionales. Nuestro objetivo es darte el conocimiento práctico para que puedas tomar decisiones informadas desde la fase de diseño, ahorrando tiempo, reduciendo costes y asegurando la calidad de tus componentes.

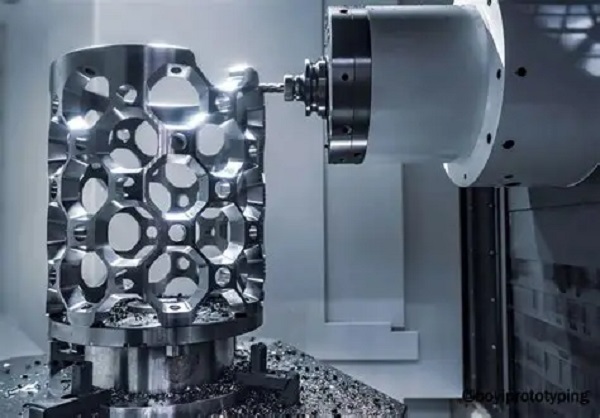

¿Cómo impacta el tamaño de la pieza en las capacidades y la producción del CNC?

El tamaño de la pieza es uno de los factores más críticos que influyen en todo el proceso de mecanizado CNC. Las piezas grandes pueden exceder el sobre de trabajo de la máquina, lo que genera desafíos para alcanzar la precisión y el acabado superficial requeridos. Piensa en intentar mecanizar un componente estructural para aeronáutica: si es más largo que el recorrido del eje X de tu fresadora, necesitarás reposicionarlo, introduciendo posibles errores de alineación y aumentando el tiempo de producción.

Por el contrario, las piezas pequeñas pueden ser difíciles de sujetar y mecanizar con exactitud, especialmente cuando se requieren tolerancias ajustadas. Imagina un componente para un dispositivo médico implantable: su tamaño reducido exige herramientas de micromecanizado y una sujeción exquisita para evitar vibraciones que arruinen los detalles finos.

Estas limitaciones de tamaño en el mecanizado CNC afectan directamente la elección de la máquina y las herramientas específicas para el trabajo. Por ejemplo, las fresadoras CNC tienen sobres de trabajo variables que dictan el tamaño máximo de pieza que pueden manejar. Estas restricciones exigen una planificación cuidadosa en las etapas de diseño y producción para garantizar que las piezas puedan mecanizarse de manera eficiente y dentro de las especificaciones deseadas. Ignorarlas puede llevar a diseños imposibles de fabricar, costes disparados o piezas que no cumplen su función.

¿Cuáles son los factores fundamentales que afectan al tamaño de la pieza en el mecanizado CNC?

Los factores primarios que influyen en el tamaño de la pieza son el sobre de trabajo de la máquina, el alcance de la herramienta y las propiedades del material. Cada uno de estos elementos juega un papel crítico en la determinación de las dimensiones máximas y mínimas que se pueden lograr con éxito.

¿Qué define el sobre de trabajo de una máquina CNC?

El sobre de trabajo es un factor definitorio. Es el espacio tridimensional dentro del cual opera la máquina CNC, definido por los ejes X, Y y Z. Los límites de desplazamiento de estos ejes dictan los límites del sobre de trabajo y, por lo tanto, las dimensiones máximas de la pieza que se puede mecanizar en una sola configuración.

Por ejemplo, en las fresadoras CNC, el sobre de trabajo es crucial. Uno más grande permite mecanizar piezas de mayor tamaño o múltiples piezas pequeñas en una sola configuración, mejorando significativamente la eficiencia de la producción. Un sobre más pequeño restringe el tamaño, a menudo requiriendo múltiples configuraciones o máquinas diferentes para completar el proceso.

¿Cómo impacta el alcance de la herramienta en el tamaño?

El alcance de la herramienta se refiere a la distancia que una herramienta de corte puede extenderse dentro del material. En piezas intrincadas o con cavidades profundas, las limitaciones de alcance pueden restringir el tamaño que se puede mecanizar con precisión.

Si la herramienta no puede alcanzar adecuadamente todas las áreas, puede resultar en un mecanizado incompleto, necesitando configuraciones adicionales o herramientas especializadas. Una regla práctica es que la profundidad de una cavidad no debería exceder 3 a 4 veces el diámetro de la herramienta para evitar una deflexión excesiva que comprometa la precisión.

¿Qué papel juegan los tipos de ejes?

La configuración de los ejes determina radicalmente las capacidades de tamaño y complejidad.

- Máquinas CNC de 3 ejes: Operan en X, Y y Z. El tamaño de la pieza está determinado principalmente por el sobre de trabajo. Son ideales para piezas simples donde la herramienta accede desde una dirección principal.

- Máquinas CNC de 4 ejes: Añaden un eje de rotación (normalmente el eje A). Esto permite girar la pieza, mecanizando múltiples caras sin re-sujetarla, expandiendo efectivamente el tamaño complejo que se puede abordar en una sola configuración.

- Máquinas CNC de 5 ejes: Añaden un segundo eje de rotación (eje B). La herramienta puede acercarse a la pieza desde prácticamente cualquier ángulo. Esta flexibilidad expande enormemente el rango de tamaños y formas complejas que se pueden producir, permitiendo mecanizar geometrías que serían imposibles o muy ineficientes en máquinas de menos ejes.

¿Cómo afecta el tamaño del material en bruto?

El tamaño del material en bruto que seleccionas es el punto de partida físico. Sus dimensiones deben acomodar la pieza más grande que pretendes producir, considerando el sobre de trabajo de la máquina. Seleccionar un tamaño de bruto apropiado minimiza el desperdicio de material y optimiza el proceso. Por ejemplo, en el mecanizado de una placa de aluminio, elegir una placa solo un poco más grande que las dimensiones finales de tu pieza reduce costes de material y tiempo de mecanizado.

¿Por qué es crucial la precisión de la máquina?

La precisión de la máquina se refiere a su capacidad para mantener dimensiones y tolerancias exactas. Las máquinas de alta precisión pueden producir piezas con tolerancias muy ajustadas. Cuando consideras piezas grandes, desafíos como la expansión térmica y la deflexión de la herramienta se magnifican y pueden comprometer la precisión. Por lo tanto, seleccionar una máquina CNC con capacidades de precisión apropiadas es esencial para mantener la integridad de las dimensiones de tu pieza, independientemente de su tamaño.

¿Cómo limita la disponibilidad de herramientas?

La disponibilidad de herramientas adecuadas (brocas, fresas, portaherramientas) es un factor a menudo subestimado. El tamaño y tipo de herramientas disponibles dictan el rango de tamaños de pieza que se pueden mecanizar.

- Herramientas grandes: Pueden remover más material por pasada, son buenas para desbastes en piezas grandes, pero pueden no lograr detalles finos.

- Herramientas pequeñas: Logran alta precisión y detalle, pero son ineficientes para remover grandes volúmenes de material y son más propensas a la deflexión.

En algunos casos, el tamaño deseado puede exceder las capacidades de las herramientas estándar, requiriendo herramientas personalizadas, lo que aumenta el coste y el tiempo de entrega.

¿Cómo influye la complejidad de la pieza?

La complejidad de la pieza —geometrías intrincadas, múltiples características, tolerancias ajustadas— puede imponer sus propias limitaciones de tamaño. Una pieza con numerosos detalles pequeños (agujeros, roscas, contornos 3D) puede requerir herramientas pequeñas y configuraciones de máquina muy precisas, lo que puede limitar el tamaño global que se puede mecanizar de manera eficiente. Las piezas muy complejas a menudo requieren operaciones o configuraciones múltiples, lo que puede restringir el tamaño práctico que se puede producir en un solo ciclo.

¿Qué es la expansión térmica y cómo afecta al tamaño?

La expansión térmica es un fenómeno físico crucial. Los materiales se expanden con el calor generado durante el mecanizado, lo que puede causar variaciones dimensionales. El aluminio, por ejemplo, tiene un coeficiente de expansión térmica mayor que el acero, por lo que es más sensible a estos cambios.

Para piezas grandes o de alta precisión, este efecto es significativo. Estrategias de mitigación incluyen el uso de sistemas de refrigerante, control de la temperatura ambiente y ajustes en la programación de la máquina para compensar la expansión esperada.

¿Qué tolerancia se puede lograr en piezas mecanizadas por CNC?

La tolerancia es la variación permisible en las dimensiones de una pieza y es fundamental en el mecanizado CNC. Define cuánto puede desviarse una medida del valor nominal y seguir siendo aceptable.

Las tolerancias ajustadas (por ejemplo, ±0.025 mm o ±0.001″) son necesarias para componentes que deben ensamblarse con precisión o funcionar en entornos de alta exigencia, como en aeroespacial o dispositivos médicos. Sin embargo, cuanto más ajustada es la tolerancia, mayor es el coste y el tiempo de producción, ya que requiere máquinas más precisas, herramientas de calidad, procesos controlados y una verificación meticulosa.

Es vital especificar tolerancias realistas según la función de la pieza. Exigir una tolerancia de ±0.005 mm en una pieza estructural donde basta con ±0.1 mm es un gasto innecesario. Los estándares como la ISO 2768 o la ASME Y14.5 (para GD&T o Tolerancias Geométricas y Dimensionales) proporcionan guías claras para la especificación de tolerancias.

¿Cuáles son las dimensiones clave en las piezas mecanizadas por CNC?

Para controlar el tamaño de una pieza, debemos desglosarla en sus dimensiones clave. Estas se dividen en varias categorías:

Dimensiones externas: El marco básico

Son las medidas primarias que definen la huella y el volumen de la pieza.

- Longitud (Eje X): La dimensión más larga.

- Anchura (Eje Y): La segunda dimensión principal.

- Altura/Espesor (Eje Z): Define la profundidad o grosor de la pieza. El recorrido en Z de la máquina limita esta dimensión en una sola configuración.

Dimensiones del perfil: Definiendo la forma

Se refieren a los contornos y geometrías externas de la pieza: curvas, radios, ángulos y formas 3D. Controlar estas dimensiones es esencial tanto para la funcionalidad (aerodinámica, ensamblaje) como para la estética.

Dimensiones internas: Características críticas

Son medidas de características internas como agujeros, cavidades, ranuras y socavados.

- Diámetro y profundidad de agujeros/cavidades: Factores críticos. La profundidad de un agujero está limitada por la longitud y rigidez de la broca. La regla de 3-4 veces el diámetro es un buen punto de partida.

- Anchura y profundidad de ranuras/socavados: Deben diseñarse considerando el tamaño de la fresa que los creará. Las ranuras demasiado estrechas o profundas pueden requerir herramientas especiales.

Dimensiones interrelacionales: El ensamblaje perfecto

Definen las relaciones entre diferentes características, cruciales para el ensamblaje.

- Tolerancias y ajustes: Especifican cómo encajarán las piezas. Un ajuste con holgura permite movimiento, un ajuste forzado crea una unión permanente, y un ajuste indeterminado está en un punto medio. La elección depende de la aplicación.

- Superficies de referencia (Datum): Son puntos, ejes o planos de referencia a partir de los cuales se miden todas las demás características. Su uso correcto en el dibujo es esencial para garantizar la repetibilidad y precisión en el mecanizado y posterior ensamblaje.

Dimensiones funcionales: Rendimiento y estética

- Superficies de carga: Sus dimensiones, acabado superficial y material deben garantizar que soporten las fuerzas operativas sin fallar.

- Dimensiones estéticas: Contornos superficiales, calidad de los bordes y acabado general. Aunque no siempre funcionales, son vitales en productos de consumo o componentes visibles. Operaciones posteriores al mecanizado, como el pulido o la anodización, pueden mejorar estas características.

¿Cuáles son los límites de tamaño generales para piezas mecanizadas por CNC?

Estos límites están influenciados por una combinación de factores. La siguiente tabla ofrece una visión general:

| Factor de Limitación | Descripción y Ejemplo Típico |

|---|---|

| Tamaño máximo de pieza | Determinado por el sobre de trabajo de la máquina. Ej: Una fresadora de columna móvil puede tener un sobre de 2000x800x600 mm. |

| Tamaño mínimo de característica | Depende de la precisión de la máquina y las herramientas. Ej: Con micromecanizado se pueden lograr detalles de ~0.1 mm. |

| Capacidad de peso | Límite de peso que la mesa o el fixture de la máquina pueden soportar de forma segura y precisa. Varía desde unos cientos de kg hasta varias toneladas. |

| Accesibilidad de la herramienta | Geometrías complejas (cavidades profundas, socavados) pueden ser inaccesibles para herramientas estándar, requiriendo estrategias especiales. |

| Espesor de material efectivo | Hay un rango óptimo para cada proceso. Ej: Para corte por plasma CNC, el espesor efectivo suele estar entre 1 mm y 25 mm. |

| Espesor mínimo de pared | Generalmente, se recomienda un mínimo de 0.8-1.0 mm para metales, y más para plásticos, para evitar deformaciones durante el mecanizado. |

| Profundidad máxima de cavidad | Limitada por la longitud y rigidez de la herramienta. Como guía, no exceder 3-4 veces el diámetro de la herramienta. |

¿Cuáles son las limitaciones de tamaño específicas de cada proceso de mecanizado CNC?

Cada técnica CNC tiene sus propias fortalezas y restricciones dimensionales.

- Fresado CNC:

- Mínimo: Aprox. 4×4 mm para una sujeción y mecanizado fiables.

- Máximo: Depende de la máquina. Fresadoras de puente pueden mecanizar piezas de varios metros de longitud.

- Impacto de los ejes: Las máquinas de 5 ejes pueden mecanizar piezas más grandes en relación con su sobre de trabajo al acceder a ellas desde múltiples ángulos sin re-sujetar.

- Torneado CNC:

- Limitado por la distancia entre puntos (longitud máxima) y el diámetro sobre bancada (diámetro máximo). Ej: Un torno con 500 mm entre puntos y 200 mm sobre bancada puede tornear piezas cilíndricas de hasta 500 mm de largo y 200 mm de diámetro.

- Taladrado CNC:

- Limitado por la profundidad de taladrado (regla de 10x el diámetro para brocas helicoidales estándar) y el diámetro mínimo de broca disponible (~0.5 mm).

- Rectificado CNC:

- Se utiliza para alta precisión y acabado. Los límites de tamaño están dados por el diámetro de la muela y el recorrido de los ejes de la rectificadora.

- Electroerosión por Penetración (EDM):

- Excelente para geometrías complejas en materiales duros. El tamaño máximo está limitado por las dimensiones del tanque de trabajo y la longitud del electrodo.

- Corte por Plasma CNC:

- Ideal para chapas metálicas. El espesor máximo de corte efectivo ronda los 25-50 mm (dependiendo de la potencia), y el tamaño de la plancha está limitado por el área de la mesa de corte.

¿Cómo superar las limitaciones de tamaño con técnicas CNC avanzadas?

La tecnología avanza para empujar los límites. La técnica más significativa es el mecanizado de 5 ejes.

Utilizar el mecanizado de 5 ejes para ampliar las capacidades

Esta tecnología no solo trata sobre complejidad, sino también sobre optimización del tamaño. Al permitir que la herramienta acceda a la pieza desde casi cualquier ángulo, resuelve problemas de accesibilidad en piezas grandes y complejas que requerirían múltiples configuraciones en una máquina de 3 ejes.

- Beneficio clave: Mecanizar una pieza grande con características en múltiples caras en una sola configuración. Esto reduce errores de reposicionamiento, mejora la precisión general y reduce drásticamente el tiempo total de producción.

- Ejemplo práctico: Un componente aeronáutico con bridas y agujeros en ángulos compuestos. En 3 ejes, necesitaría varios fixtures y realineaciones. En 5 ejes, la pieza se fija una vez y la herramienta gira para abordar cada característica directamente, manteniendo una precisión superior.

¿Cuáles son los problemas de diseño más comunes relacionados con el tamaño y cómo evitarlos?

Diseñar sin considerar la fabricabilidad es un error costoso. Estos son los problemas más frecuentes:

- Paredes excesivamente delgadas: Provocan vibración, deformación o rotura durante el mecanizado.

- Solución: Mantener un espesor mínimo de pared de 0.8-1.0 mm para metales. Añadir nervaduras de refuerzo si es necesario.

- Cavidades o bolsillos demasiado profundos: Las herramientas largas se flexionan, resultando en mal acabado y desviación dimensional.

- Solución: Limitar la relación profundidad/diámetro. Si es imprescindible, diseñar con un radio en la esquina inferior y considerar el uso de herramientas especiales de gran longitud de corte.

- Falta de acceso para la herramienta: Socavados o características internas donde una herramienta rectilínea no puede llegar.

- Solución: Revisar los ángulos de acceso en el diseño. A veces, un pequeño aumento en una abertura o un cambio en el ángulo de un chaflán hace que la pieza sea mecanizable.

- Tamaño que excede el sobre de trabajo: Diseñar una pieza más grande de lo que tu proveedor puede mecanizar en una configuración.

- Solución: Consultar las capacidades de la máquina desde el inicio. Considerar el diseño en módulos más pequeños que se ensamblen después del mecanizado.

¿Cómo influye el tamaño de la pieza mecanizada por CNC en la eficiencia de costes?

La relación entre tamaño y coste no es lineal. Entender estos factores te permite optimizar el diseño para la rentabilidad:

- Desperdicio de material: Las piezas más grandes consumen más materia prima, y el porcentaje de material que se convierte en viruta puede ser alto si el diseño es complejo. Optimizar la geometría para usar brutos estándar cercanos al tamaño final reduce costes.

- Tiempo de mecanizado: Es el principal driver de coste. Las piezas grandes obviamente toman más tiempo, pero la complejidad es un multiplicador aún mayor. Una pieza pequeña pero extremadamente intrincada puede tomar más tiempo de máquina que una pieza grande pero simple.

- Configuraciones y fixtures: Si una pieza grande requiere múltiples configuraciones o fixtures especiales complejos, el coste de mano de obra y preparación se dispara. Aquí es donde un diseño inteligente para la fabricación (DFM) y procesos como el mecanizado de 5 ejes pueden ofrecer ahorros significativos al reducir el número de configuraciones.

- Capacidad de la máquina: Utilizar una máquina más grande y costosa (por ejemplo, una fresadora de puente) para una pieza de gran volumen tiene un coste horario mayor que usar una máquina estándar para una pieza pequeña. El equilibrio está en elegir la máquina mínima necesaria que pueda cumplir con los requisitos de la pieza.

Preguntas Frecuentes (FAQ)

¿Cuál es el tamaño máximo de pieza que se puede fresar en CNC?

No hay una respuesta universal. Depende completamente del sobre de trabajo de la máquina específica de tu proveedor. Las fresadoras estándar pueden manejar piezas de ~1 metro, mientras que las fresadoras de puente o de doble columna pueden mecanizar componentes de varios metros de largo. Siempre consulta las capacidades de tu taller de mecanizado.

¿Se pueden mecanizar piezas extremadamente pequeñas con CNC?

Sí, mediante micromecanizado CNC. Este proceso utiliza máquinas de ultra alta precisión y herramientas de diámetro muy pequeño (inferior a 0.1 mm) para crear características minúsculas con tolerancias en el rango de micras, común en componentes electrónicos, médicos y ópticos.

¿Cómo afecta el material a las limitaciones de tamaño?

Afecta significativamente. Los materiales blandos como el aluminio permiten mecanizados más rápidos y profundos, y paredes más delgadas. Los materiales duros como el acero templado o el titanio requieren pasadas más pequeñas, herramientas más robustas y generan más calor, lo que puede limitar la profundidad de corte efectiva y requerir un diseño con paredes más gruesas para evitar deformaciones.

¿Es más caro mecanizar una pieza grande que una pequeña?

Generalmente sí, debido al mayor consumo de material y tiempo de máquina. Sin embargo, una pieza pequeña con complejidad extrema (muchos detalles, tolerancias sub-micron) puede ser mucho más costosa de producir que una pieza grande pero geométricamente simple. El coste depende de una combinación de tamaño, complejidad, material y tolerancias.

¿Qué es el «sobre de trabajo» y por qué es importante?

El sobre de trabajo es el volumen máximo (largo x ancho x alto) que el cabezal de la herramienta de una máquina CNC puede alcanzar. Es la primera y más importante restricción física. Diseñar una pieza que exceda este volumen significa que no se puede mecanizar en una sola configuración, forzando a dividirla o a usar una máquina más grande, con el consiguiente impacto en coste y precisión.

¿Puedo mecanizar una pieza más grande que el sobre de trabajo reposicionándola?

Sí, es posible, pero introduce desafíos significativos. Cada reposicionamiento requiere una realineación perfecta, lo que añade tiempo, coste de mano de obra y, lo más crítico, un riesgo de error acumulativo que puede afectar a la precisión general de la pieza. Siempre es preferible diseñar para que la pieza quepa dentro del sobre de trabajo en la menor cantidad de configuraciones posibles.

¿Qué técnicas de diseño ayudan a superar limitaciones de tamaño?

El Diseño para la Fabricación (DFM) es clave. Algunas técnicas incluyen: dividir una pieza grande en componentes más pequeños que se ensamblan después; evitar cavidades excesivamente profundas; especificar radios internos generosos; y utilizar tolerancias realistas que se alineen con las capacidades de las máquinas estándar.

Contacto con Yigu Prototipado Rápido

¿Tienes un diseño en mente y necesitas asegurarte de que sus dimensiones sean óptimas para el mecanizado CNC? ¿O necesitas asesoría para elegir el proceso y material correctos dentro de tus limitaciones de tamaño y presupuesto?

En Yigu Prototipado Rápido, combinamos experiencia técnica con un parque de máquinas moderno que incluye tecnología de 3, 4 y 5 ejes para ofrecerte la solución más eficiente. Nuestros ingenieros están listos para revisar tus archivos CAD, realizar un análisis DFM gratuito y guiarte para que tu proyecto se convierta en una pieza de alta calidad, fabricable y rentable.

Contáctanos hoy mismo para discutir tus requisitos y solicitar un presupuesto competitivo y sin compromiso.