¿Tu ordenador o consola se calienta demasiado y no sabes por qué? ¿Te has preguntado qué impide que los componentes electrónicos se fundan? La respuesta, en la mayoría de los casos, es un componente silencioso y esencial: el disipador de calor. En este artículo, vamos a desentrañar todo lo que necesitas saber sobre estas piezas. Veremos cómo funcionan, por qué son cruciales, los distintos tipos que existen y, lo más fascinante, cómo se fabrican. Si alguna vez has valorado el rendimiento estable de tu dispositivo, entender los disipadores te dará una nueva perspectiva sobre la ingeniería que hay detrás de la pantalla.

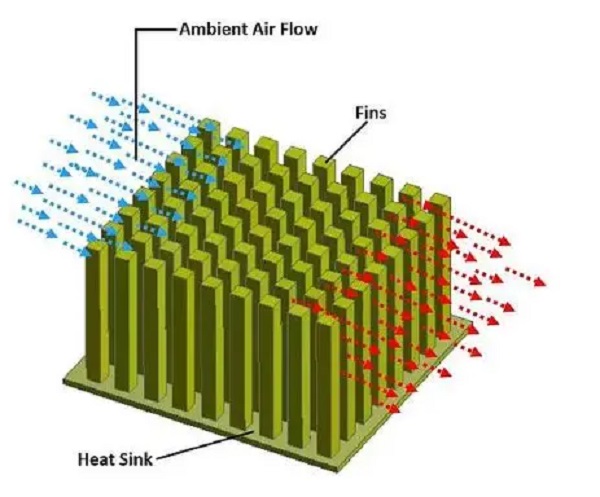

Un disipador de calor es un componente pasivo que actúa como un «puente térmico». Su misión es capturar el calor generado por elementos críticos (como el CPU de tu ordenador o el chip de tu móvil) y transferirlo al aire ambiente, manteniendo así una temperatura operativa segura. Imagínalo como un radiador en miniatura para tu electrónica. Su diseño, casi siempre con una base y múltiples aletas, no es casualidad: maximiza la superficie de contacto con el aire para disipar el calor de manera eficiente. Sin ellos, el avance tecnológico que conocemos simplemente no sería posible, ya que los microchips actuales generarían temperaturas destructivas en cuestión de segundos.

¿Qué es exactamente un disipador de calor y cómo realiza su magia?

En esencia, un disipador de calor es un intercambiador de calor pasivo. Su funcionamiento se basa en principios fundamentales de la termodinámica: conducción y convección. Primero, la base del disipador, hecha de un material altamente conductor como el aluminio o el cobre, entra en contacto íntimo con el componente caliente. El calor fluye por conducción desde la fuente (por ejemplo, el CPU) hacia la base y luego hacia las aletas.

Aquí es donde entra en juego el diseño ingenioso. La clave no es el volumen del disipador, sino su superficie. Cuanta más superficie esté expuesta al aire, más rápido se puede transferir el calor. Por eso los disipadores tienen ese característico diseño de aletas o pines: empaquetan una superficie enorme en un volumen compacto. Una vez que el calor llega a las aletas, el aire que las rodea (ya sea por flujo natural o forzado por un ventilador) se calienta. Este aire caliente, menos denso, asciende y es reemplazado por aire más frío, en un proceso continuo de convección térmica que enfría el sistema.

¿Cuándo es absolutamente necesario un disipador? La respuesta está en una especificación técnica crucial: la Temperatura Máxima de Unión (Tjmax). Cada componente semiconductor tiene un límite de temperatura por encima del cual sufre daños irreversibles. Por ejemplo, muchos procesadores modernos tienen una Tjmax de alrededor de 100°C. Si los cálculos térmicos predicen que la temperatura de operación superará ese umbral, se necesita un disipador. En dispositivos de alto rendimiento, como tarjetas gráficas o sistemas de servidores, el disipador no es un accesorio, es una pieza de seguridad fundamental.

¿Qué ventajas concretas aporta un buen disipador de calor?

Más allá de lo obvio («evita que se caliente»), la correcta gestión térmica a través de un disipador eficiente tiene un impacto profundo en el rendimiento, la vida útil y la fiabilidad. Estos son sus beneficios clave:

- Previene el sobrecalentamiento catastrófico: Es su función primaria. Al mantener la temperatura bajo el límite crítico, evita el fallo instantáneo y la destrucción física de componentes que pueden costar cientos de euros.

- Garantiza el rendimiento sostenido (y evita el throttling): Los procesadores modernos son inteligentes. Cuando detectan temperaturas peligrosas, reducen automáticamente su velocidad de reloj para generar menos calor, un fenómeno conocido como thermal throttling. Un buen disipador permite que el componente mantenga su máximo rendimiento durante más tiempo, crucial para gaming, renderizado 3D o cálculos científicos.

- Prolonga radicalmente la vida útil: El calor es el enemigo número uno de la electrónica. La exposición continua a altas temperaturas degrada los materiales, debilita las soldaduras y acelera el envejecimiento de los semiconductores. Una temperatura operativa estable y moderada, gracias a un disipador adecuado, puede multiplicar por años la vida útil de tu dispositivo.

- Contribuye a la estabilidad del sistema: Un sistema fresco es un sistema estable. Muchos errores aleatorios, cierres inesperados de programas o «pantallazos azules» tienen su origen en inestabilidades provocadas por el calor. Una gestión térmica robusta minimiza estos riesgos.

- Puede servir como fuente de calor en casos específicos: En aplicaciones industriales o en entornos fríos, un disipador puede redirigirse para mantener calientes ciertos componentes sensibles (como sensores o baterías), asegurando que funcionen dentro de su rango térmico ideal.

¿Qué tipos de disipadores existen y cuál elegir?

No todos los disipadores son iguales. Su geometría está finamente ajustada a las condiciones de flujo de aire en las que operarán. Elegir el tipo incorrecto puede reducir su eficiencia a la mitad.

Disipador de Pines (Pin-Fin)

Visualiza un cepillo para botellas metálico. Este diseño consiste en una base de la que emergen cientos de pequeños pines cilíndricos, elípticos o cuadrados. Su gran ventaja es que ofrecen la mayor superficie de disipación posible en un volumen dado y, lo más importante, funcionan excepcionalmente bien con flujos de aire multidireccionales o bajos. Son ideales para espacios confinados donde el aire no circula en una dirección clara, como dentro de routers, algunos sistemas embebidos o en equipos con ventilación pasiva.

Disipador de Aletas Rectas (Plate-Fin)

Es el diseño más común y reconocible. Consiste en una serie de aletas paralelas y rectangulares que se extienden desde una base sólida. Son extremadamente eficaces cuando el flujo de aire es constante y unidireccional, ya que el aire puede fluir limpiamente a través de los canales formados entre las aletas. Los encuentras en prácticamente cualquier ordenador de sobremesa, acoplados a la CPU o a los chips de la placa base.

Disipador de Aletas Abocinadas (Flared-Fin)

Es una sofisticación del diseño de aletas rectas. En este caso, las aletas no son paralelas, sino que están dispuestas en forma de embudo o abanico en la entrada. Este diseño inteligente reduce drásticamente la resistencia al flujo de aire, permitiendo que entre más aire fresco con menos esfuerzo por parte del ventilador, lo que se traduce en un enfriamiento más eficiente y, a menudo, más silencioso. Es una tecnología frecuente en disipadores de gama alta y en componentes de servidor.

La Gran División: Disipadores Activos vs. Pasivos

- Pasivos: Solo usan su masa y superficie para disipar calor, confiando en la convección natural. Son completamente silenciosos, pero su capacidad de enfriamiento es limitada. Ideales para componentes de baja potencia o donde el ruido es una prioridad absoluta.

- Activos: Incorporan uno o más ventiladores (fans) para crear un flujo de aire forzado y constante sobre las aletas. Esta es la clave para manejar cargas térmicas altas. Un disipador activo puede ser entre 3 y 10 veces más eficaz que su contraparte pasiva del mismo tamaño. Prácticamente todos los procesadores de ordenadores de sobremesa y portátiles de rendimiento utilizan soluciones activas.

| Tipo de Disipador | Mejor Para… | Ventaja Principal | Inconveniente Principal |

|---|---|---|---|

| Pin-Fin | Flujo de aire bajo o multidireccional | Máxima superficie en volumen reducido | Menos eficiente en flujo unidireccional forzado |

| Plate-Fin | Flujo de aire unidireccional forzado | Alta eficiencia en su entorno ideal | Sensible a la orientación del flujo de aire |

| Flared-Fin | Flujo de aire forzado de alta eficiencia | Baja resistencia, mejor rendimiento/acústica | Diseño y fabricación más complejos |

| Pasivo | Baja potencia y requisitos de silencio | Cero ruido, cero mantenimiento | Capacidad de disipación muy limitada |

| Activo | Alta potencia y rendimiento | Capacidad de enfriamiento excepcional | Genera ruido, requiere energía y puede fallar |

¿De qué materiales se fabrican y por qué importa?

La elección del material es una batalla constante entre rendimiento, coste y facilidad de fabricación.

- Aleaciones de Aluminio (como la 6061 o 6063): Son los reyes indiscutibles del mercado por su relación coste-eficacia. El aluminio es ligero, relativamente buen conductor térmico (alrededor de 150-180 W/m·K) y, lo más importante, extremadamente fácil de mecanizar y extrudir. La anodización, un tratamiento electroquímico, se usa casi siempre para crear una capa superficial dura, aislante y resistente a la corrosión. Más del 90% de los disipadores de consumo están hechos de aluminio.

- Cobre: Es el material premium. Su conductividad térmica es aproximadamente el doble que la del aluminio (alrededor de 400 W/m·K), lo que significa que absorbe y distribuye el calor de la fuente mucho más rápido. Sin embargo, es más pesado, significativamente más caro y más difícil de trabajar (es más blando y se deforma con facilidad). Se utiliza en situaciones críticas o en la base de disipadores híbridos, donde una placa de cobre capta el calor del CPU y lo transfiere a aletas de aluminio más ligeras.

Dato de Autoridad: Según el American Society of Heating, Refrigerating and Air-Conditioning Engineers (ASHRAE), la conductividad térmica del cobre puro (≈400 W/m·K) lo hace ideal para aplicaciones donde el gradiente de temperatura entre la fuente y el disipador debe minimizarse al máximo, aunque el aluminio sigue siendo la elección óptima para la relación coste-beneficio en la mayoría de las aplicaciones electrónicas.

¿Cómo se fabrican los disipadores? Un vistazo a los procesos clave

La fabricación de disipadores es un campo donde conviven métodos tradicionales con tecnologías de vanguardia. El proceso elegido define el coste, la complejidad y el rendimiento final.

1. Extrusión en Caliente

Es el método más común y económico para disipadores de aluminio. Se calienta un tocho de aluminio hasta hacerlo maleable y se fuerza, bajo enorme presión, a través de un troquel de acero con la forma inversa del perfil de aletas deseado. El resultado es un «peine» largo y continuo que luego se corta en unidades individuales. Es ideal para producir disipadores de aletas rectas en grandes volúmenes con un coste unitario muy bajo. La limitación principal es la relación de aspecto (altura/ancho) de las aletas, que no puede ser demasiado alta.

2. Skiving o Escamado

Este proceso es fascinante y produce resultados de alta gama. Partiendo de un bloque sólido de metal (cobre o aluminio), una cuchilla de precisión levanta y dobla finas láminas del material base, una tras otra, para crear un bloque de aletas perfectamente paralelas y extraordinariamente delgadas. Las aletas pueden ser más delgadas y estar más juntas que con la extrusión, mejorando la densidad de superficie. Además, la superficie rugosa que deja el proceso aumenta ligeramente el área efectiva, mejorando la transferencia de calor. Es común en disipadores premium para CPU y GPU.

3. Fundición a Presión (Die Casting)

Se inyecta metal fundido (a menudo aluminio, pero también zinc) bajo alta presión en un molde de acero. Permite crear formas complejas y tridimensionales que serían imposibles con extrusión, como bases con estructuras integradas para tuberías de calor (heat pipes). Los disipadores fundidos suelen tener excelentes propiedades mecánicas, pero la conductividad térmica puede ser ligeramente inferior debido a la porosidad del material fundido.

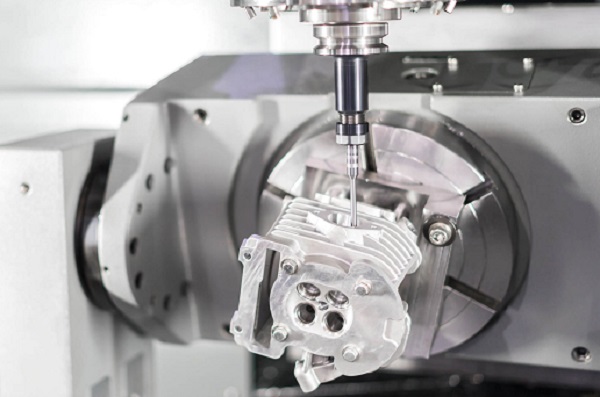

4. Mecanizado por CNC (Fresado)

La versatilidad absoluta. Una máquina de Control Numérico por Computadora (CNC) esculpe el disipador a partir de un bloque sólido de metal. Esto permite una libertad geométrica total: formas orgánicas, aletas curvas, bases con canales complejos… Es ideal para prototipos, series cortas o disipadores personalizados para aplicaciones específicas. Aunque el coste por unidad es alto y hay desperdicio de material, la precisión y la rapidez para diseños únicos son inigualables.

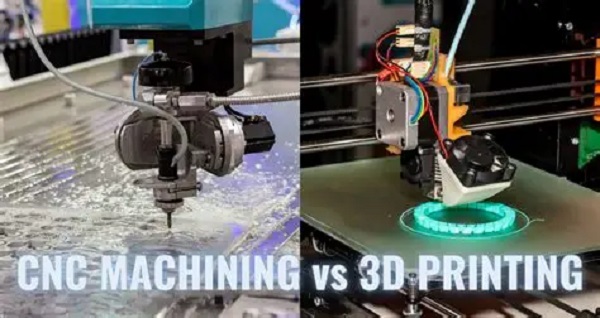

5. Impresión 3D (Fabricación Aditiva)

La frontera de la fabricación de disipadores. Tecnologías como la Fusión por Láser en Lecho de Polvo (SLM) permiten imprimir disipadores de aluminio o incluso de cobre puro con geometrías optimizadas por software de inteligencia artificial. Estos diseños orgánicos y de celosía maximizan el flujo de aire y la superficie de una manera que los métodos tradicionales no pueden replicar. Aunque aún es un proceso costoso para grandes series, es revolucionario para aplicaciones aeroespaciales, médicas o de I+D donde el rendimiento térmico es la única prioridad.

Preguntas Frecuentes (FAQ)

- ¿Es mejor un disipador de cobre que uno de aluminio? En términos puros de rendimiento, sí, el cobre es superior debido a su mayor conductividad térmica. Sin embargo, la diferencia práctica en muchos sistemas bien diseñados puede ser mínima, y el aluminio gana por su menor coste y peso. La elección debe basarse en un análisis térmico específico.

- ¿Con qué frecuencia debo limpiar mi disipador? Al menos una vez al año, o más si tu entorno es polvoriento. La acumulación de polvo entre las aletas actúa como un aislante térmico, reduciendo drásticamente la eficacia del disipador y elevando las temperaturas.

- ¿La pasta térmica es realmente necesaria? Absolutamente sí. Ninguna superficie, por muy pulida que esté, es perfectamente plana. La pasta térmica llena los microsurcos entre el CPU y la base del disipador, eliminando bolsas de aire (que son un pésimo conductor) y asegurando una transferencia de calor óptima. Sin ella, el disipador no puede funcionar correctamente.

- ¿Puedo reutilizar un disipador en un procesador nuevo? Depende. Físicamente, a menudo es posible si el zócalo y el sistema de sujeción son compatibles. Sin embargo, no es recomendable si el nuevo procesador tiene un TDP (Diseño Térmico de Potencia) significativamente mayor, ya que el disipador viejo puede ser insuficiente y causar throttling. Siempre verifica las especificaciones térmicas.

- ¿Un disipador más grande siempre es mejor? Generalmente sí, siempre que haya espacio y flujo de aire adecuado. Una mayor masa y superficie permiten absorber y disipar más calor. Sin embargo, hay un punto de rendimientos decrecientes, y un diseño eficiente (con heat pipes, por ejemplo) puede superar a un simple bloque de aluminio masivo.

Contacto con Yigu Prototipado Rápido

¿Tu proyecto requiere un disipador térmico personalizado que los componentes estándar no pueden satisfacer? En Yigu Prototipado Rápido, combinamos experiencia en ingeniería térmica con capacidades de fabricación de vanguardia.

Ofrecemos servicios integrales para el desarrollo y producción de soluciones de gestión térmica:

- Análisis y Diseño Térmico: Evaluamos los requisitos de tu proyecto para recomendar el material, geometría y proceso de fabricación óptimos.

- Prototipado Rápido: Utilizamos mecanizado CNC e impresión 3D de metales para entregar prototipos funcionales en días, permitiéndote validar el rendimiento térmico antes de la producción en serie.

- Fabricación a Medida: Desde extrusión de aluminio para grandes volúmenes hasta skiving de precisión y fundición para geometrías complejas, cubrimos todo el espectro de fabricación.

- Acabados y Ensamblaje: Aplicamos anodización, pulido y otros tratamientos superficiales, y ensamblamos los disipadores con ventiladores, heat pipes o sistemas de refrigeración líquida según sea necesario.

¿Tienes un desafío térmico entre manos? Nuestro equipo de ingenieros está listo para ayudarte a encontrar la solución más eficiente y rentable. Contacta con nosotros hoy mismo para una consulta personalizada y un presupuesto sin compromiso.