¿Necesitas mecanizar superficies planas, ranuras y chaveteros con una precisión impecable? El fresado lateral es, sin duda, una de las herramientas más potentes en tu taller. Ya sea que trabajes con metales, plásticos o compuestos, esta técnica te ofrece la flexibilidad para abordar geometrías complejas y piezas que el fresado frontal no puede manejar. Lo encontrarás desde prototipos aeroespaciales hasta dispositivos médicos, componentes automotrices y electrónica de alta gama, donde la precisión y la eficiencia no son negociables.

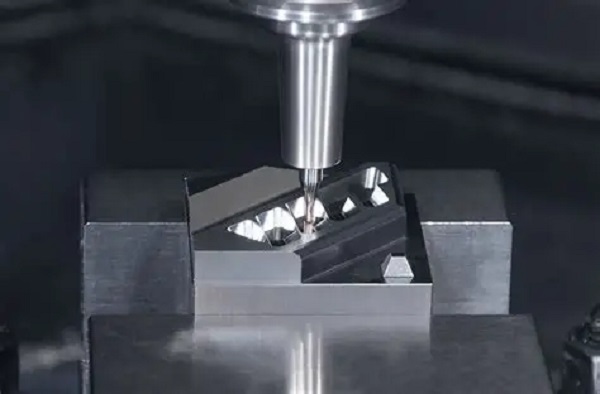

Al combinar el fresado lateral con taladrado, mandrinado o torneado, puedes mecanizar incluso piezas complicadas en una sola configuración, ahorrando tiempo valioso y manteniendo cada detalle alineado. Ya utilices una fresadora CNC vertical u horizontal, encontrar el equilibrio perfecto entre la profundidad de corte, la velocidad de avance y las revoluciones del husillo es clave para obtener el mejor acabado superficial sin sacrificar velocidad.

En este artículo, nos centraremos en cómo puedes dominar el fresado lateral para obtener resultados superiores, configuraciones más inteligentes y una mayor vida útil de tus herramientas. Abordaremos desde los fundamentos hasta las técnicas avanzadas, pasando por la selección de herramientas y la solución de problemas comunes.

¿Qué es Exactamente el Fresado Lateral?

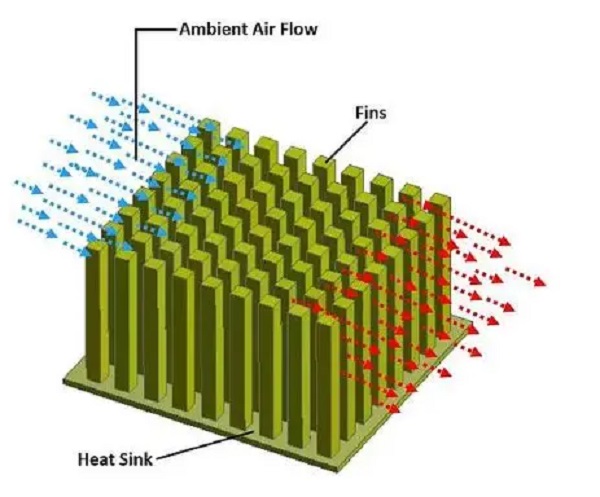

El fresado lateral es una operación de fresado en la que el material se elimina a lo largo del costado de la pieza de trabajo utilizando los dientes periféricos de una herramienta de corte giratoria llamada fresa lateral. A diferencia del fresado frontal, que trabaja con la cara final de la herramienta sobre la superficie superior, el fresado lateral se dirige a los flancos y bordes, lo que lo hace ideal para ranuras, chaveteros y resaltes verticales que exigen acabados superficiales superiores.

La fresa utilizada es cilíndrica y presenta aristas de corte a lo largo de su periferia. Se desplaza lateralmente a través de la pieza, manteniendo su eje paralelo a la superficie. Esto permite una eliminación precisa del material en perpendicular, ofreciendo alta precisión en aplicaciones como chaveteros, ranuras y contornos detallados. Los diámetros de las fresas suelen oscilar entre 25 mm y 200 mm, proporcionando versatilidad para llegar a detalles estrechos y gestionar la vibración.

Dependiendo del material y la aplicación, puedes elegir entre distintos materiales de herramienta. Las fresas de acero rápido (HSS) ofrecen soluciones económicas para tareas generales. Para trabajos más exigentes con aleaciones duras, las fresas de carburo de grano fino ofrecen entre 5 y 10 veces más vida útil. Para acabados en seco y a alta velocidad, las fresas de cermet o cerámica suelen ser la mejor opción.

Comparado con métodos como el fresado de losa (slab milling), las operaciones de fresado lateral producen bordes más limpios y mantienen tolerancias más ajustadas, algo crítico en aplicaciones aeroespaciales, implantes médicos o fabricación de engranajes.

Las guías más recientes recomiendan el uso de recubrimientos PVD como Nitruro de Titanio (TiN), Nitruro de Titanio y Aluminio (TiAlN) u Óxido de Aluminio (Al₂O₃) en las fresas laterales, ya que pueden reducir la fricción entre un 30% y un 50%, aumentando significativamente la longevidad de la herramienta y la velocidad de corte.

Hoy, industrias como la naval o la electrónica de precisión dependen en gran medida del fresado lateral para producir carcasas, bastidores y piezas funcionales donde la exactitud dimensional y los flancos libres de rebabas son innegociables.

¿Cómo Funciona el Proceso de Fresado Lateral Paso a Paso?

Para comenzar, la fresa lateral se monta en un árbol portaherramientas en una fresadora horizontal, o se sujeta directamente en el husillo de una fresadora CNC vertical. La profundidad de corte se establece ajustando el eje Z, mientras la fresa se avanza lateralmente a través de la pieza, que está fijada rígidamente a la mesa. Esta sujeción robusta es crucial para mantener la calidad y evitar la deformación de la pieza.

Puedes calcular rápidamente los parámetros iniciales con fórmulas básicas:

RPM = (12 × Velocidad Superficial en pies/min) / (π × Diámetro de la Fresa en pulgadas)

Avance (IPM) = RPM × Carga de Viruta por Filo × Número de Filos

Para fresas de carburo, las velocidades superficiales de inicio recomendadas están entre 600 y 1200 pies por minuto (fpm), mientras que las de acero rápido funcionan mejor entre 150 y 600 fpm. La carga de viruta típica oscila entre 0.001 y 0.010 pulgadas por diente, dependiendo de la dureza del material.

Al mecanizar ranuras profundas, es recomendable usar sistemas de refrigerante a alta presión (≥70 bar) para ayudar en la evacuación de viruta y el enfriamiento, protegiendo el filo y mejorando la calidad superficial. Además, las trayectorias de herramienta trocoidales o helicoidales pueden usarse para reducir el compromiso radial y la acumulación de calor, especialmente en metales duros.

Una secuencia típica de fresado lateral consta de cuatro pasos:

- Sujetar firmemente la pieza.

- Realizar un pase de desbaste con un 70-80% de compromiso radial.

- Ejecutar un pase de semiacabado con aproximadamente un 25% de compromiso radial.

- Completar un pase de acabado final con un 10-15% de compromiso radial.

Los servicios de mecanizado CNC modernos suelen monitorizar la potencia del husillo y las vibraciones. Se configuran alarmas que se activan si la carga o vibración superan en un 10% la línea base, permitiendo intervenir a tiempo y evitar piezas defectuosas.

¿Cuáles son los Principales Tipos de Operaciones de Fresado Lateral?

Cada tipo se enfoca en lograr acabados, profundidades de corte o tolerancias específicas. La selección depende de la geometría de la pieza, la configuración de la máquina, el tipo de fresa y la velocidad de avance.

Fresado Lateral Simple (Plain Side Milling)

Es el más utilizado para mecanizar planos verticales lisos, ranuras poco profundas o bordes con alta precisión. Se usan fresas laterales de dientes rectos montadas en paralelo a la superficie, a menudo en fresadoras horizontales. Logra tolerancias de planitud de ±0.05 mm en aceros al carbono. Es ideal para crear superficies planas y anchas sin contornos complejos.

Fresado Lateral a Media Cara (Half-Side Milling)

Utiliza una fresa con dientes solo en un lado y su periferia. Esto permite acabar limpiamente un solo lado de la pieza sin afectar la cara opuesta. Se eligen fresas derechas o izquierdas según la dirección del mecanizado. Es común en carcasas de bombas o turbinas donde los escalones requieren alta precisión sin interferir con características adyacentes.

Fresado de Lados Simultáneos (Straddle Milling)

Aquí se usan dos fresas laterales idénticas montadas en el mismo árbol, mecanizando lados opuestos de la pieza al mismo tiempo. Mantiene un paralelismo muy ajustado, dentro de 0.02 mm. Es ideal para placas de unión, blanks de engranajes o hexágonos, donde la consistencia dimensional es crítica. Puede incrementar el rendimiento hasta en un 45% comparado con pasos secuenciales.

Fresado Lateral Angular (Angular / Bevel Side Milling)

Emplea fresas afiladas a un ángulo específico (30°, 45°, 60°) para generar chaflanes, colas de milano o ranuras cónicas. Elimina la necesidad de desbarbado manual posterior. Un uso común es crear un chaflán de 3 mm con una fresa de 45° y dientes escalonados.

Ranurado y Acanalado (Slotting & Grooving)

Operaciones esenciales para mecanizar chaveteros, ranuras para juntas tóricas o estrías. Se realizan con fresas laterales de poco ancho y dientes escalonados. Se recomienda mantener una relación profundidad/ancho no mayor de 4:1 para asegurar una buena evacuación de viruta y usar refrigerante por inundación.

¿Cómo Seleccionar las Fresas Laterales Adecuadas para tu Proyecto?

La elección de la fresa es decisiva para el resultado final. Aquí te presentamos los tipos más comunes:

| Tipo de Fresa Lateral | Características Principales | Aplicaciones Ideales | Ventaja Clave |

|---|---|---|---|

| Fresas de Dientes Rectos (Plain Side Cutters) | Dientes uniformemente espaciados. Geometría simple. | Planos verticales, ranuras poco profundas en aluminio o acero dulce. | Fuerzas de corte estables y acabados finos en superficies largas. |

| Fresas de Dientes Escalonados (Staggered-Tooth) | Dientes alternados que crean espacio para la viruta. | Materiales duros (titanio, Inconel), ranuras profundas. | Mejora la evacuación de viruta en un 30%, permite avances más agresivos. |

| Fresas Intercalables (Interlocking) | Se apilan en un árbol con espaciadores ajustables. | Ranuras de ancho variable (ej. coronas dentadas). | Permite ajustar el ancho de ranura en incrementos de 0.05 mm sin desmontar. |

| Fresas de Perfil (Side-and-Face/Form Cutters) | Dientes con perfil para mecanizar lado y fondo a la vez. | Formas complejas (cóncavas, convexas), roscas en plásticos/composites. | Reduce cambios de herramienta y mejora la precisión en contornos complejos. |

¿Qué Parámetros Afectan Críticamente la Calidad del Fresado Lateral?

La velocidad de corte, el avance, la profundidad de corte (radial y axial), la carga de viruta y la aplicación de refrigerante impactan directamente la vida de la herramienta, la calidad superficial y la precisión dimensional.

Velocidad de Corte y Avance: Un equilibrio crucial. Por ejemplo:

- Acero al carbono: ~350 fpm, carga de viruta ~0.004″ por diente.

- Aluminio: 600-1000 SFM, avance de 30-60 IPM.

- Acero inoxidable: 200-400 SFM, avance de 10-20 IPM.

Profundidad Radial y Axial: La deflexión de la herramienta es proporcional al cubo de la profundidad radial. Reducirla a la mitad puede disminuir la deflexión casi un 87%. Para desbaste, usa un compromiso radial (ae) del 25-40% del diámetro de la fresa. Para acabado, redúcelo al 5-10%.

Refrigerante/Lubricante: La elección es clave. El refrigerante por inundación es versátil para acero. Para aluminio, los sintéticos ricos en aceite o la Lubricación de Mínima Cantidad (MQL) evitan manchas. Para materiales como Inconel en ranuras profundas, los sistemas a alta presión (>70 bar) son vitales.

Estrategia de Trayectoria: El fresado trocoidal con un 10% de compromiso radial reduce fuerzas de corte en un 30%. Para desbaste, el fresado en concordancia (climb milling) evacua mejor la viruta. Para acabados en aluminio blando, el fresado en oposición (conventional) puede reducir el riesgo de «arañazos».

¿Cuáles son los Desafíos Comunes y Cómo Solucionarlos?

- Vibración y Rebote (Chatter): Causado por fuerzas inestables o rigidez insuficiente.

- Solución: Reduce el compromiso radial (<15% del diámetro), usa portafresas de longitud corta, equilibra los árboles a G2.5 y selecciona la velocidad del husillo usando diagramas de lóbulos de estabilidad.

- Desgaste y Rotura Prematura de la Herramienta: Por alta temperatura de flanco o mala evacuación de viruta.

- Solución: Usa recubrimientos como TiN o AlTiN, implementa monitoreo de vida útil, emplea técnicas de entrada en rampa y sistemas de monitorización de potencia del husillo.

- Deformación de la Pieza: Común en piezas de pared delgada (<3 mm) por fuerzas laterales.

- Solución: Añade costillas de sacrificio, reduce el avance por diente en un 30%, usa fresado en concordancia con bajo compromiso radial y considera fijación por vacío.

- Mala Evacuación de Viruta: Conduce a recorte de viruta, calor excesivo y mal acabado.

- Solución: Implementa refrigerante a alta presión o chorros de aire pulsados, selecciona fresas con rompevirutas de ángulo positivo y utiliza trayectorias trocoidales.

Preguntas Frecuentes (FAQ)

¿Cuándo debo elegir el fresado lateral frente al fresado frontal o con fresa de extremo?

Elige el fresado lateral cuando tu objetivo principal sea mecanizar superficies verticales, ranuras profundas o chaveteros con alta precisión en los flancos. Opta por el fresado frontal para lograr los mejores acabados en superficies planas horizontales. La fresa de extremo (end mill) es más versátil para cavidades internas, contornos 3D y bolsillos.

¿El fresado lateral es adecuado para series cortas de prototipos?

Sí, absolutamente. En especial, el uso de fresadoras CNC verticales facilita los cambios rápidos de configuración. Para geometrías complejas en prototipos, técnicas como el fresado trocoidal con fresas laterales pueden ser muy eficientes, incluso en lotes unitarios.

¿Qué mantenimiento preventivo es crucial para las fresas laterales?

Inspecciona regularmente los filos en busca de desgaste de flanco o craterización. Verifica el alineamiento y run-out del árbol portaherramientas (idealmente <0.01 mm). Mantén los sistemas de refrigerante limpios y con la concentración adecuada. Almacena las fresas en un lugar seco y organizado para evitar golpes.

¿Se puede realizar fresado lateral en materiales muy duros como el titanio?

Sí, pero requiere ajustes específicos. Usa fresas de carburo con recubrimiento especializado (como TiAlN), reduce significativamente la velocidad de corte, emplea avances constantes y bajos para evitar el trabajo en frío, y es fundamental un sistema de refrigerante a alta presión para evacuar la viruta y controlar la temperatura.

Contacto con Yigu Prototipado Rápido

¿Listo para llevar la precisión del fresado lateral a tu próximo proyecto? En Yigu Prototipado Rápido, combinamos experiencia técnica con tecnología de vanguardia para ofrecerte soluciones de mecanizado CNC que superan tus expectativas.

Nuestro equipo de ingenieros expertos domina las técnicas avanzadas de fresado lateral, desde el ranurado de alta precisión hasta el mecanizado de componentes complejos en una amplia gama de materiales, incluyendo aleaciones de aluminio, aceros tratados y plásticos de ingeniería.

Ofrecemos:

- Asesoramiento técnico especializado para seleccionar el proceso óptimo.

- Fresado CNC de alta velocidad y precisión (tolerancias hasta ±0.01 mm).

- Control de calidad integral con medición por coordenadas (CMM).

- Entrega rápida y confiable para prototipos y series cortas.

Contáctanos hoy para una cotización personalizada y descubre cómo podemos ayudarte a materializar tus diseños con la máxima calidad y eficiencia.