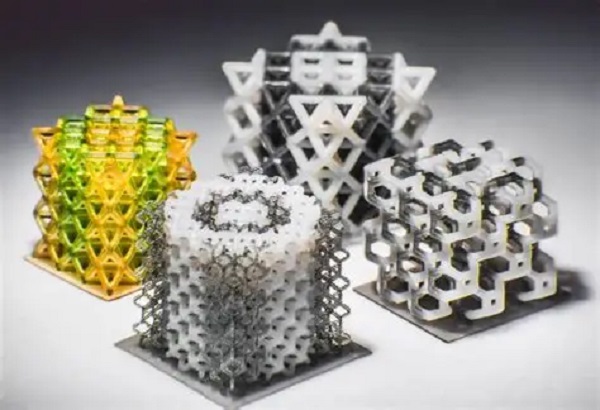

Imagina que la naturaleza es la ingeniera más brillante. Observa un panal de abejas, la estructura porosa de un hueso o la ligereza resistente de una esponja marina. No son sólidos macizos, sino diseños inteligentes que optimizan material, resistencia y funcionalidad. Esa es la esencia que las estructuras de celosía (o lattice structures) traen al mundo de la fabricación aditiva. Ya sea que estés diseñando un componente aeroespacial de alto rendimiento, un implante médico personalizado o una pieza de consumo más eficiente, las celosías te permiten lograr un equilibrio excepcional entre ligereza, resistencia y propiedades mecánicas a medida.

Con la impresión 3D, puedes crear celosías altamente complejas que serían imposibles de fabricar con métodos tradicionales como el mecanizado CNC o la inyección de plástico. Estas estructuras internas no solo reducen peso, sino que pueden absorber impactos, gestionar calor, amortiguar vibraciones y ahorrar material, todo mientras mantienen —o incluso mejoran— la integridad estructural de la pieza.

En este artículo, te guiaremos a través de todo lo que necesitas saber para dominar el diseño y aplicación de estructuras de celosía en 3D. Desde los conceptos básicos hasta las consideraciones avanzadas de diseño, materiales y aplicaciones industriales, descubrirás cómo aprovechar esta poderosa herramienta para llevar tus proyectos al siguiente nivel.

¿Qué es una Estructura de Celosía en la Fabricación Aditiva?

En el corazón de la fabricación aditiva, una estructura de celosía es un armazón interno compuesto por una red repetitiva de vigas, placas o superficies interconectadas. Piensa en ella como el «esqueleto» de una pieza, que reemplaza un interior sólido y denso por una arquitectura celular ligera y eficiente. A diferencia de los métodos de fabricación tradicionales, que a menudo dependen de rellenos sólidos, las celosías impresas en 3D te permiten reducir el peso y ajustar con precisión las propiedades mecánicas según los requisitos específicos de la aplicación.

Cada celosía se construye a partir de celdas unitarias, que son los bloques básicos repetibles. La forma, tamaño y orientación de estas celdas dictan cómo fluirán las fuerzas a través de la estructura, influyendo directamente en la rigidez, absorción de impactos y características de rendimiento. Al ajustar parámetros como el tamaño de la celda, el espesor de las vigas y la densidad general, puedes adaptar la pieza final para optimizar la relación resistencia-peso o para absorber fuerzas de impacto en sectores como el automotriz, aeroespacial y médico.

Hoy en día, software CAD avanzado y herramientas de diseño generativo te permiten generar estas estructuras de forma automática, teniendo en cuenta la configuración de las celdas, las direcciones de carga y las fuerzas esperadas. Esta automatización acelera la iteración y mejora tu capacidad para crear celosías incluso muy complejas, ideales para componentes críticos.

¿En Qué se Diferencia una Celosía de una Impresión Sólida?

Cuando incorporas celosías en tus piezas impresas en 3D, estás transformando fundamentalmente su interior. Una pieza sólida tradicional tiene un interior completamente denso, lo que resulta en mayor peso y consumo de material. En cambio, un diseño con celosía reemplaza esa masa sólida por una red de puntales o placas, formando una estructura celular que puede minimizar la masa sin comprometer la rigidez.

Este cambio tiene un impacto dramático en el rendimiento:

- Relación resistencia-peso superior: Las celosías mantienen las rutas críticas de carga, pero con una fracción del material. Esto es esencial en industrias como la aeroespacial y la automotriz, donde cada gramo cuenta.

- Mejor absorción de energía: Las estructuras internas de celosía distribuyen la energía de manera más eficiente, mejorando la capacidad de absorción de impactos y sonido en comparación con las piezas sólidas.

- Optimización mediante simulación: Gracias a herramientas de software, puedes simular cómo fluye el estrés a través de los elementos de la celosía. Esto te asegura que las piezas impresas logren las propiedades mecánicas necesarias mientras reduces costos y peso.

En esencia, las estructuras de celosía te ofrecen un enfoque versátil para producir piezas más ligeras, más resistentes y más adaptables que sus contrapartes sólidas.

¿Qué Beneficios Ofrecen las Celosías Impresas en 3D?

Reducción de peso drástica: Este es el beneficio más evidente. Al reemplazar material denso con una estructura de celosía interna, puedes reducir la masa de la pieza entre un 25% y un 70%, o incluso más. En aplicaciones aeroespaciales y automotrices, esto se traduce directamente en una mejora de la eficiencia en el consumo de combustible. Puedes crear piezas más ligeras sin comprometer la integridad estructural, cumpliendo con exigentes ratios resistencia-peso.

Absorción de energía optimizada: Ciertas configuraciones de celdas están diseñadas para deformarse de manera controlada bajo cargas de impacto, disipando la fuerza mientras protegen la pieza. Este fenómeno, conocido como «meseta de tensión«, es crucial en equipos de protección, implantes médicos y componentes automotrices críticos para la seguridad.

Mayor superficie interna: Una celosía puede incrementar la superficie interna de una pieza en un 300% o más. Esta característica es invaluable para la gestión térmica (enfriamiento) y la absorción acústica, especialmente en industrias como la electrónica y la maquinaria industrial.

Libertad de diseño y estética: Las celosías introducen nuevos elementos de diseño, permitiéndote crear productos con geometrías visualmente impactantes. Desde instalaciones arquitectónicas hasta productos de consumo, la capacidad de generar estas estructuras ofrece una flexibilidad creativa sin precedentes. Puedes lograr texturas únicas, transparencias controladas y formas orgánicas que antes eran imposibles.

Ahorro de material y sostenibilidad: Al usar solo el material necesario en los lugares correctos, las celosías minimizan el desperdicio desde la etapa de diseño. Esto no solo reduce costos, especialmente con materiales caros como el titanio, sino que también se alinea con principios de diseño más sostenibles.

¿Qué Tipos de Estructuras de Celosía Existen en Impresión 3D?

No todas las celosías son iguales. Elegir el tipo correcto es clave para cumplir con los requisitos funcionales de tu proyecto. Aquí te presentamos los principales tipos:

Celosías TPMS (Superficies Periódicas Mínimas Triples)

Las celosías TPMS, como la famosa celosía giroide, son estructuras definidas matemáticamente que se repiten suavemente en tres dimensiones. Son conocidas por sus propiedades mecánicas casi isotrópicas, lo que significa que distribuyen las fuerzas de manera uniforme en múltiples direcciones.

- Aplicaciones ideales: Perfectas para componentes aeroespaciales, intercambiadores de calor (por su alta relación superficie-volumen) e implantes biomédicos (donde su superficie continua promueve el crecimiento óseo).

- Consideración de diseño: Sus geometrías complejas pueden generar archivos de gran tamaño y requieren canales internos bien diseñados para evitar que quede polvo atrapado.

Celosías de Puntales (o Vigas)

Estas son de las más comunes, formadas por redes de vigas o puntales interconectados en patrones uniformes (cúbicos, octet, tetraédricos).

- Aplicaciones ideales: Ofrecen un control preciso sobre la rigidez localizada y el refuerzo direccional. Son excelentes para componentes de maquinaria, aplicaciones de motorsport y piezas que soportan cargas en direcciones específicas.

- Ventaja clave: Su comportamiento mecánico es muy predecible y fácil de simular.

Celosías Planares (2D)

Estas celosías repiten un patrón 2D, como un panal de abejas hexagonal, a lo largo de la pieza.

- Aplicaciones ideales: Son ligeras y eficientes para cargas aplicadas principalmente en una o dos direcciones. Muy usadas en paneles, divisiones y componentes estructurales sencillos en sectores automotriz y aeroespacial.

- Ventaja práctica: Son más fáciles de diseñar y fabricar, ya que el polvo no fundido actúa como soporte durante la impresión en procesos como SLS.

Celosías Estocásticas (Aleatorias)

Imitan la aleatoriedad de los tejidos biológicos, como el hueso esponjoso. No tienen un patrón repetitivo predecible.

- Aplicaciones ideales: Increíbles para absorción de impactos y vibraciones. Son la elección principal para implantes médicos que buscan promover la osteointegración, y para equipos de protección deportiva de alto rendimiento.

- Consideración: Su diseño y simulación son más complejos debido a su naturaleza no uniforme.

Celosías Basadas en Placas

Utilizan paredes delgadas y planas en lugar de vigas delgadas para crear estructuras interconectadas.

- Aplicaciones ideales: Excepcionalmente buenas bajo cargas compresivas, donde las celosías de puntales podrían pandearse. Ideales para componentes de maquinaria industrial y partes estructurales que requieren gran rigidez.

- Característica: Suelen ser más «indulgentes» en términos de puentes (bridging) durante la impresión, requiriendo menos soportes.

Tabla Comparativa: Tipos de Celosías y Sus Aplicaciones

| Tipo de Celosía | Característica Principal | Aplicaciones Típicas | Materiales Comunes |

|---|---|---|---|

| TPMS (Giroide) | Superficie continua, isotropía, alta superficie | Intercambiadores de calor, implantes, componentes aeroespaciales | Titanio, Nylon, Resinas |

| De Puntales | Control direccional, predecibilidad | Brackets, componentes de automoción, herramientas | Aluminio, Acero, PA12 |

| Planar (Panal) | Ligereza en una dirección, fácil fabricación | Paneles, embalajes, estructuras livianas | Nylon (SLS), PLA (FDM) |

| Estocástica | Absorción óptima de energía, biocompatibilidad | Implantes, equipos deportivos, amortiguación | TPU, Titanio, PA11 |

| Basada en Placas | Alta resistencia a compresión, rigidez | Componentes estructurales, maquinaria | AlSi10Mg, Resinas reforzadas |

¿Cómo se Aplican las Celosías en Diferentes Industrias?

La versatilidad de las estructuras de celosía las ha convertido en un pilar de la innovación en múltiples sectores.

Aeroespacial y Automotriz: La Búsqueda de la Ligereza

Aquí, reducir masa es una obsesión. Las celosías permiten ahorros de peso del 25% al 70% en componentes como soportes, ductos de ventilación y carcasas.

- Ejemplo concreto: En la industria aeroespacial, se utilizan estructuras de *tipo shell-and-lattice (cáscara y celosía) en componentes de propulsores, logrando ahorros de peso de hasta un 67% sin comprometer la resistencia. En automoción, un soporte de motor rediseñado con celosía puede ser un 70% más ligero, mejorando la eficiencia y el manejo.

Dispositivos Médicos: Imitando a la Naturaleza

Los implantes ortopédicos (vértebras, caderas, rodillas) utilizan celosías estocásticas o TPMS para imitar la estructura porosa del hueso humano.

- Beneficio clave: Esta microarquitectura promueve la osteointegración, permitiendo que el hueso crezca dentro del implante, fijándolo de forma natural y evitando el «blindaje de tensiones» (stress shielding) que debilita el hueso con implantes sólidos.

- Personalización: Combinado con tecnologías de escaneo, se pueden diseñar implantes a medida del paciente, ajustando la densidad de la celosía a su anatomía y necesidades específicas.

Equipamiento Deportivo: Protección y Rendimiento

Desde cascos hasta suelas de zapatillas, las celosías están revolucionando el deporte.

- Calzado: Las mediasuelas con celosía 3D (como las de Adidas o Nike) ofrecen una amortiguación y rebote zonales, superando en rendimiento y durabilidad a las espumas tradicionales.

- Protección: Los cascos para ciclismo o deportes de contacto integran celosías que absorben y disipan la energía de los impactos de manera más eficiente, protegiendo mejor al usuario.

Gestión Térmica: Enfriando con Diseño

Las celosías, especialmente las TPMS como la giroide, son ideales para disipar calor. Su gran superficie interna crea canales tortuosos perfectos para el paso de aire o fluidos.

- Aplicación: Se utilizan en carcasas de electrónica de alto rendimiento, sistemas de potencia y intercambiadores de calor compactos, donde la eficiencia térmica y la ligereza son primordiales.

Productos de Consumo y Diseño

Las celosías no son solo funcionales; son bellas. Se usan en:

- Mobiliario y lámparas: Para crear piezas ligeras con juegos de luz y sombra.

- Electrónica: En carcasas de altavoces o routers, donde combinan estética, ligereza y disipación acústica/térmica.

- Moda y joyería: Permitiendo diseños complejos y personalizados que serían inviables con otras técnicas.

¿Cómo Diseñar Celosías para Impresión 3D? Consideraciones Clave

Diseñar para la fabricación aditiva es crucial. Estos son los puntos críticos a tener en cuenta:

1. Elección del Proceso de Impresión

- Procesos Sin Soporte (SLS, MJF): Son los más amigables para celosías complejas. El polvo no fundido actúa como soporte natural. Ideal para celosías estocásticas y TPMS.

- Procesos Con Soporte (SLA, DMLS/Metales): Permiten gran detalle, pero las celosías cerradas pueden atrapar resina o requerir soportes internos difíciles de remover. Es crucial diseñar orificios de drenaje y venteo.

2. Reglas de Diseño para la Impresibilidad

- Ángulo Mínimo: Para evitar soportes, mantén los ángulos de los puntales por encima de 45° (especialmente en metal).

- Puentes (Bridging): Limita la distancia de los puentes sin soporte. En metales, no más de 2-2.5 mm. En polímeros FDM, hasta 5-10 mm dependiendo del material.

- Espesor Mínimo de Puntal: Nunca debe ser menor al diámetro del nozzle (FDM) o al tamaño mínimo de vía láser (metales). Consulta las especificaciones de tu máquina.

- Transición Suave: Cuando la celosía se encuentra con una pared sólida, usa una transición graduada (aumentando el grosor de los puntales) para evitar puntos de estrés.

3. Software Especializado

No intentes modelar una celosía compleja a mano. Utiliza herramientas como:

- Dentro de CAD: Fusion 360 (Generative Design), nTopology, Altair Inspire.

- Característica clave: Busca software que permita modelado implícito, que maneja geometrías complejas como las TPMS sin generar archivos monstruosos.

4. Validación y Pruebas

Antes de la producción final, imprime muestras de prueba (coupons).

- Pruebas Mecánicas: Compresión, tensión y fatiga para verificar las propiedades predichas.

- Inspección Interna: Usa tomografía computarizada (CT Scan) para detectar defectos internos, polvo atrapado o falta de fusión.

Preguntas Frecuentes (FAQ)

¿Cuánto peso se puede ahorrar realmente con una celosía?

Los ahorros varían según el diseño y la aplicación, pero es común lograr reducciones de masa entre el 25% y el 70% en comparación con una pieza sólida equivalente. En casos de optimización extrema para aeroespacial, se han documentado ahorros superiores al 80%.

¿Son las piezas con celosía más débiles que las sólidas?

No necesariamente. Una celosía bien diseñada redirige las cargas de manera eficiente a través de su estructura. Puede ser igual o más resistente en proporción a su peso (mejor relación resistencia-peso), aunque generalmente menos rígida que un bloque macizo del mismo tamaño.

¿Qué material es el mejor para celosías?

Depende de la aplicación:

- Alta resistencia/peso: Titanio Ti6Al4V (médico, aeroespacial), Aluminio AlSi10Mg (automotriz).

- Flexibilidad/amortiguación: TPU (calzado, protectores), Nylon PA12/PA11 (usos generales, SLS).

- Detalle fino/prototipos: Resinas fotopoliméricas (SLA/DLP).

¿Cómo se limpia el polvo atrapado dentro de una celosía metálica?

Es uno de los mayores desafíos. La solución está en el diseño:

- Incluir orificios de limpieza (drain holes) estratégicos de un diámetro suficiente.

- Utilizar vibración, chorro de arena o aire a presión en post-procesado.

- Para componentes críticos, la limpieza ultrasónica o incluso un tratamiento térmico pueden ser necesarios para eliminar residuos.

¿Puedo crear celosías con una impresora FDM doméstica?

¡Sí! Es una excelente manera de aprender. Comienza con celosías simples de tipo panal o cúbicas. Usa materiales como PLA o PETG, asegurándote de que los ángulos sean autoportantes (>45°) y los puentes no sean muy largos. El software de laminación (slicer) te permite usar rellenos de tipo «grid», «gyroid» o «cubic» que simulan estructuras de celosía básicas.

¿El diseño generativo es lo mismo que crear una celosía?

No exactamente, pero están íntimamente ligados. El diseño generativo es un proceso donde defines objetivos (cargas, restricciones, peso) y el software genera la forma óptima. Frecuentemente, esa forma óptima incorpora estructuras de celosía de manera orgánica. Es una herramienta poderosa para descubrir configuraciones de celosía eficientes que un humano podría no concebir.

Conclusión

Las estructuras de celosía en impresión 3D no son solo una tendencia de diseño; representan un cambio paradigmático en cómo concebimos y fabricamos objetos. Nos permiten pasar de la era del «sólido macizo» a la era del «material programable», donde podemos codificar propiedades mecánicas, térmicas y biológicas directamente en la geometría de una pieza.

Los desafíos —como la gestión de archivos complejos, la limpieza post-procesado y la necesidad de software especializado— son reales, pero se están superando rápidamente. A cambio, obtenemos un control sin precedentes sobre el rendimiento final de nuestros productos.

Mirando al futuro, veremos celosías aún más inteligentes: estructuras híbridas que combinen zonas rígidas y flexibles, materiales con memoria de forma integrados en celosías, y el uso de IA para optimizar diseños en tiempo real. Desde el corazón de un implante que salva vidas hasta el ala de un avión que reduce emisiones, las posibilidades son tan vastas como la naturaleza que las inspira.

Contacto con Yigu Prototipado Rápido

¿Listo para llevar la ligereza y eficiencia de las estructuras de celosía a tus proyectos? En Yigu Prototipado Rápido, combinamos experiencia técnica en fabricación aditiva con un profundo conocimiento en diseño generativo y optimización topológica.

Ofrecemos servicios integrales para ayudarte en cada etapa:

- Consultoría y Diseño: Nuestros ingenieros te ayudarán a identificar dónde las celosías pueden agregar más valor a tu producto y a diseñarlas para garantizar la impresibilidad.

- Fabricación Aditiva de Precisión: Contamos con tecnología de vanguardia en SLS, MJF, DMLS (metales), SLA y FDM industrial para materializar tus diseños más complejos.

- Post-Procesado Especializado: Garantizamos una limpieza y acabado perfectos, incluso en las geometrías internas más intrincadas.

- Validación y Pruebas: Te apoyamos con pruebas mecánicas e inspección para asegurar la calidad y rendimiento de tus componentes.

Transforma tus ideas en realidades más ligeras, fuertes e inteligentes. Contáctanos hoy mismo para una consulta gratuita sobre tu proyecto.