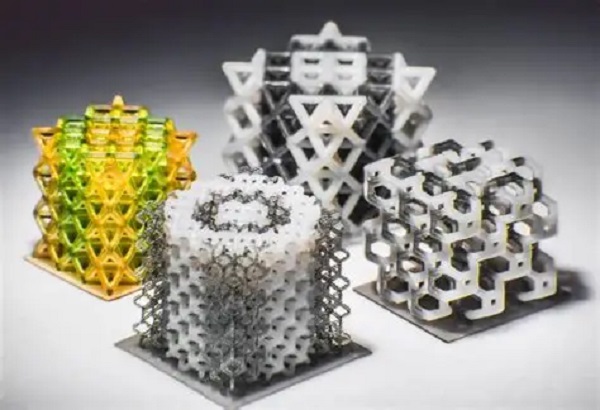

Las estructuras de celosía impresas en 3D (o lattice structures) representan uno de los mayores hitos en la ingeniería moderna y la fabricación aditiva. No se trata solo de un «relleno» visualmente atractivo; es una técnica que permite a los ingenieros manipular la geometría interna de una pieza para obtener propiedades mecánicas que antes eran imposibles de alcanzar. Al utilizar patrones entrelazados y parcialmente huecos, podemos crear componentes que son increíblemente ligeros pero extremadamente resistentes. En este artículo, exploraremos por qué estas estructuras están cambiando industrias enteras, desde la aeroespacial hasta la biomédica, y cómo tú puedes implementarlas en tus proyectos.

¿Qué es exactamente una estructura de celosía en la impresión 3D?

Cuando hablamos de una celosía o lattice, nos referimos a una red de microarquitectura compuesta por nodos y puntales (struts) interconectados. Imagina la estructura de la Torre Eiffel, pero reducida al tamaño de una pieza de mano o un implante médico.

Tradicionalmente, las piezas se fabricaban como bloques sólidos para garantizar su resistencia. Sin embargo, en Yigu Prototipado Rápido hemos comprobado que la solidez total no siempre es sinónimo de eficiencia. Las estructuras de celosía permiten:

- Optimizar la relación resistencia-peso: Eliminar material donde no es necesario para soportar cargas.

- Controlar la porosidad: Crucial en aplicaciones donde se requiere flujo de aire, líquidos o integración ósea.

- Gestionar la respuesta térmica: Aumentar el área de superficie para una mejor disipación del calor.

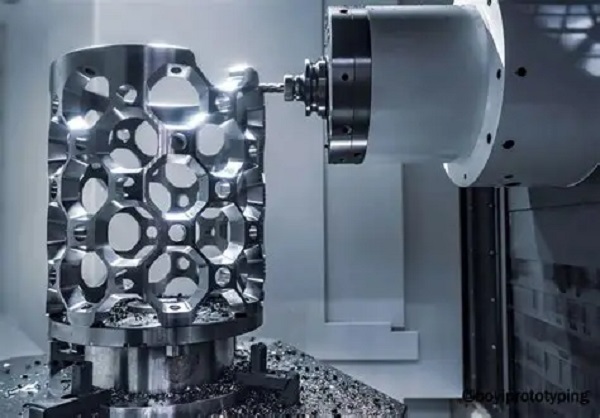

A diferencia de los métodos de fabricación sustractiva (como el mecanizado CNC), la impresión 3D construye estas redes capa por capa, permitiendo una complejidad geométrica que ninguna fresadora podría alcanzar sin destruir la integridad externa de la pieza.

¿Cómo se diseñan y configuran estas estructuras?

Diseñar una celosía no es un proceso aleatorio. Requiere una comprensión profunda de cómo cada unidad geométrica afectará el comportamiento final del producto. Nosotros dividimos este proceso en tres pilares fundamentales:

La estructura de la celda unitaria

La «celda» es el bloque de construcción básico. Dependiendo de si eliges una geometría cúbica, hexagonal, de diamante o de tipo Gyroid (una superficie mínima triplemente periódica), la pieza reaccionará de forma distinta a la compresión, tensión o torsión. Por ejemplo, las celdas triangulares son excelentes para la rigidez estructural, mientras que las celdas elásticas son ideales para la absorción de impactos.

Orientación y densidad de la celda

No basta con elegir la forma; la orientación de la celosía respecto a la dirección de impresión es vital. Una orientación incorrecta puede requerir soportes excesivos que luego son imposibles de remover. Además, la densidad (qué tan «cerrada» está la red) determina el peso final. En aplicaciones de alto rendimiento, utilizamos densidad variable, donde la celosía es más densa en las zonas de mayor estrés y más ligera en las áreas neutrales.

Selección de materiales compatibles

No todos los materiales se comportan igual al formar hilos delgados de celosía. En polímeros, el TPU (Poliuretano Termoplástico) es el rey para celosías flexibles (como en calzado), mientras que en metales, el Titanio (Ti6Al4V) es el estándar para estructuras biomédicas debido a su biocompatibilidad y resistencia.

¿Cuáles son los beneficios reales para tu producción?

Integrar estas estructuras en tus diseños no es solo una cuestión estética; hay razones financieras y funcionales de peso. Aquí te presento una comparativa basada en nuestra experiencia técnica:

1. Reducción drástica de peso (Lightweighting)

Este es el «Santo Grial» en la industria automotriz y aeroespacial. Al sustituir un interior sólido por una celosía optimizada, es común lograr reducciones de peso de entre el 40% y el 70%.

Dato Clave: En la industria aeroespacial, reducir 1 kg de peso en un avión puede ahorrar hasta $3,000 USD en combustible por año. Multiplica eso por una flota entera y entenderás por qué empresas como Boeing invierten tanto en esta tecnología.

2. Absorción de energía y amortiguación

Las celosías son superiores a las espumas tradicionales porque su comportamiento es predecible y repetible. Pueden diseñarse para colapsar de manera controlada bajo un impacto, protegiendo componentes internos sensibles. Esto las hace ideales para cascos de seguridad, protecciones deportivas y parachoques.

3. Ahorro de material y tiempo de impresión

Menos material significa menos costo de materia prima. Aunque el tiempo de procesamiento del software (CAD/CAE) aumenta, el tiempo de láser o de extrusión suele disminuir significativamente, ya que la máquina tiene menos volumen real que solidificar.

Tabla Comparativa: Pieza Sólida vs. Pieza con Celosía

| Característica | Pieza Sólida | Pieza con Celosía | Ventaja de la Celosía |

| Peso Relativo | 100% | 30% – 60% | Reducción de masa crítica |

| Disipación de Calor | Baja (solo superficie externa) | Muy Alta (flujo interno) | Mayor eficiencia térmica |

| Consumo de Material | Alto | Bajo | Reducción de costos |

| Resistencia al Impacto | Rígida / Frágil | Elástica / Programada | Absorción de energía superior |

¿En qué industrias se están aplicando actualmente?

El uso de 3D printed lattice structures ha pasado de los laboratorios de investigación a las líneas de producción masiva.

Sector Aeroespacial y Defensa

Aquí se utilizan para crear soportes de satélites y componentes de motores. La capacidad de combinar optimización topológica con celosías permite fabricar piezas que antes requerían el ensamblaje de 20 partes distintas en una sola pieza única y ligera.

Medicina y Bioingeniería

Uno de los usos más fascinantes es en los implantes de cadera y rodilla. Al diseñar una celosía con una porosidad específica, se imita la estructura del hueso humano. Esto permite que el tejido óseo real crezca dentro del implante (osteointegración), reduciendo drásticamente las tasas de rechazo y mejorando la recuperación del paciente.

Consumo y Calzado Deportivo

Seguramente has visto las suelas de marcas como Adidas (serie Futurecraft 4D). Estas suelas no son de espuma inyectada; son celosías de elastómero impresas con tecnología CLIP. Permiten que la amortiguación sea diferente en el talón que en la punta, algo imposible de lograr con moldes tradicionales.

¿Por qué el mecanizado CNC no puede competir aquí?

Es una pregunta frecuente de nuestros clientes. La respuesta es simple: accesibilidad geométrica.

Un centro de mecanizado CNC utiliza herramientas de corte (fresas) que deben entrar en contacto físico con el material. Para crear un hueco interno, la herramienta tendría que atravesar la «piel» exterior de la pieza. Una vez que la herramienta está dentro, no puede maniobrar para crear una red de miles de puntales sin chocar con lo que acaba de crear.

La fabricación aditiva, al construir por capas de micras, «crece» la estructura desde el interior. Esto nos da una libertad de diseño total. Como expertos en Yigu Prototipado Rápido, siempre decimos: «Si puedes imaginarlo y el software puede procesarlo, nosotros podemos imprimirlo».

¿Cómo puedes empezar a implementar celosías en tus proyectos?

No necesitas ser un experto en matemáticas complejas para empezar. Hoy en día existen herramientas de software potentes como nTop, Autodesk Within o incluso módulos dentro de SolidWorks y Siemens NX que automatizan la generación de estos patrones.

El flujo de trabajo que recomendamos es:

- Definir el espacio de diseño: ¿Qué volumen debe ocupar la pieza?

- Identificar las cargas: ¿Dónde se aplicará la fuerza?

- Seleccionar la celda unitaria: ¿Buscas rigidez, flexibilidad o flujo de aire?

- Validación mediante FEA (Análisis de Elementos Finitos): Simular cómo se comportará la celosía antes de imprimirla.

Preguntas Frecuentes (FAQ)

¿Son las estructuras de celosía más débiles que las sólidas?

No necesariamente. Aunque tienen menos masa, una celosía bien diseñada puede distribuir las tensiones de manera más eficiente que un bloque sólido, evitando puntos de concentración de estrés y mejorando la vida útil por fatiga.

¿Qué tecnologías de impresión son mejores para celosías?

Para metales, PBF (Powder Bed Fusion) es excelente. Para polímeros, las tecnologías de resina como SLA o DLP ofrecen la mayor resolución para puntales muy finos, mientras que SLS (Sinterizado Láser de Poliamida) es ideal para piezas funcionales duraderas.

¿Es difícil limpiar el material sobrante dentro de una celosía?

Puede serlo. En procesos de resina o polvo, hay que diseñar «agujeros de drenaje» para que el material no curado pueda salir. En Yigu Prototipado Rápido, aplicamos protocolos de post-procesamiento por ultrasonido para asegurar que el interior de la celosía esté completamente limpio.

¿Cómo afecta la temperatura a estas estructuras?

Debido a su gran área de superficie, las celosías tienden a equilibrar su temperatura con el entorno mucho más rápido que las piezas sólidas, lo cual es una ventaja en sistemas de enfriamiento.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, somos especialistas en transformar diseños complejos en realidades tangibles. Si estás buscando optimizar tus componentes mediante 3D printed lattice structures, nuestro equipo de ingenieros está listo para asesorarte en la selección de materiales, optimización de geometría y fabricación de alta precisión.

¿Tienes un archivo CAD listo o una idea que necesite aligerarse?

Contáctanos hoy mismo a través de nuestro sitio web o envíanos tus especificaciones técnicas para recibir una cotización detallada. Eleva el rendimiento de tus productos con la tecnología de vanguardia que solo la fabricación aditiva avanzada puede ofrecer.