En los últimos años, la fabricación aditiva (FA) o impresión 3D ha pasado de ser una promesa futurista a una realidad tangible en la ingeniería aeroespacial. Aunque su adopción está sujeta a rigurosos procesos de certificación, su impacto ya es profundo. Esta tecnología no solo está transformando la forma en que diseñamos y producimos componentes, sino que está redefiniendo los límites de la innovación en un sector donde la reducción de peso, la optimización estructural y la eficiencia operativa son críticas. En este artículo, exploraremos desde aplicaciones prácticas hasta tendencias futuras, con casos reales y datos concretos, para entender por qué la FA es un pilar clave en la aviación del mañana.

¿Cómo está transformando la fabricación aditiva el diseño y la producción aeroespacial?

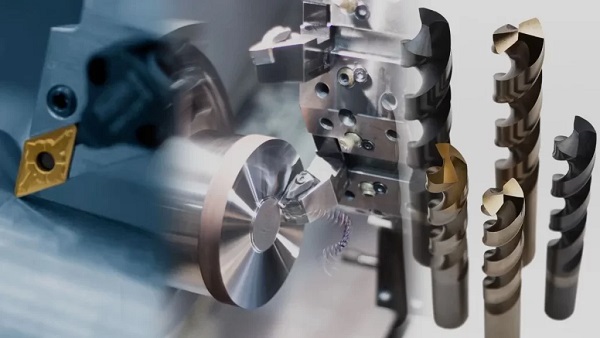

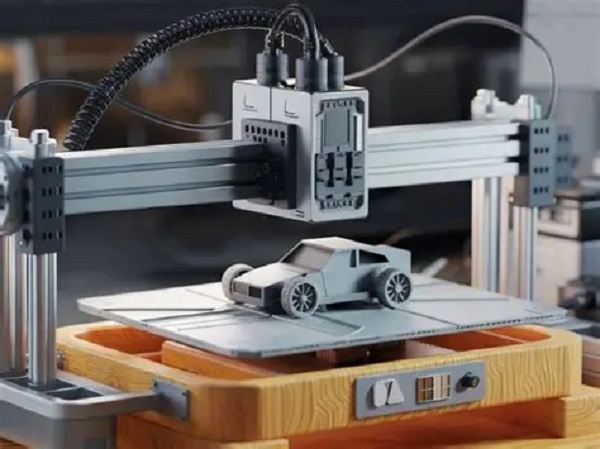

A diferencia de los métodos tradicionales sustractivos, como el mecanizado CNC, o los conformativos, como el moldeo por inyección, la FA construye piezas capa por capa. Este enfoque «de abajo hacia arriba» permite una libertad de diseño sin precedentes, que está siendo aprovechada para resolver desafíos específicos de la industria.

¿Por qué es tan crucial la reducción de peso con estructuras de entramado (lattice)?

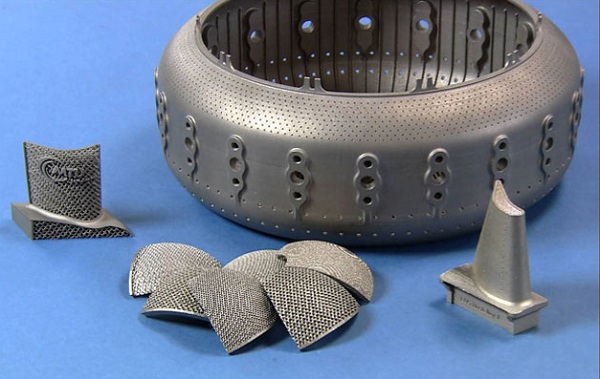

En aviación, cada gramo cuenta. Un avión más ligero consume menos combustible, reduce emisiones y aumenta la capacidad de carga. La FA permite algo imposible con otras técnicas: crear estructuras internas de entramado o celosía (lattice). Estas son redes complejas y geométricas dentro de un componente que maximizan la resistencia y minimizan la masa.

Pensemos en una pieza de titanio para un motor. Tradicionalmente, sería maciza. Con FA, podemos diseñarla con un interior hueco ocupado por una celosía matemáticamente optimizada. Los hilos entrelazados de la estructura absorben las tensiones de manera eficiente, mientras que los espacios vacíos eliminan peso innecesario. El resultado es una pieza que puede ser un 40-60% más ligera manteniendo, o incluso superando, la resistencia de su contraparte tradicional.

Caso práctico: Investigadores de HRL Laboratories (en colaboración con Boeing y Airbus) desarrollaron en 2011 un material metálico de microrretícula con una densidad de 0.9 mg/cm³, haciéndolo 100 veces más ligero que el poliestireno expandido. La clave fue crear una red de tubos huecos interconectados con paredes de solo 100 nanómetros de grosor. Este es un ejemplo pionero de cómo el diseño generativo impulsado por FA puede crear materiales con propiedades excepcionales.

¿Más allá del peso? Optimización integral de componentes.

La FA permite la integración de ensamblajes complejos en una sola pieza. Un componente que antes requería la fabricación y unión de 10 partes distintas ahora puede imprimirse como una unidad monolítica. Esto no solo reduce el peso al eliminar tornillos y soldaduras, sino que también aumenta la fiabilidad al minimizar puntos potenciales de fallo.

Ejemplo concreto: Los inyectores de combustible. En cohetes y motores a reacción, estos son componentes críticos. Empresas como SpaceX y Aerojet Rocketdyne utilizan FA de metales para producir inyectores con canales de refrigeración internos y geometrías de inyección optimizadas en una sola pieza, mejorando el rendimiento y reduciendo significativamente el tiempo de fabricación.

¿Cómo se utiliza la FA en el desarrollo y el mantenimiento de aeronaves?

La flexibilidad de la FA va más allá de la producción final. Está transformando dos áreas clave: la creación de prototipos y la gestión de repuestos.

¿Es realmente más rápido prototipar con impresión 3D?

Absolutamente sí. En el desarrollo de un nuevo avión, iterar diseños rápidamente es vital. La FA permite a los ingenieros fabricar prototipos funcionales en cuestión de horas o días, en sus propias instalaciones.

- Comparativa de tiempos medios de entrega:Método de PrototipadoTiempo EstimadoVentaja Clave con FAFA In-House1-5 díasIteración rápida y diseño flexibleMecanizado CNC (subcontratado)2-6 semanasAhorro del ~43% en tiempo vs. CNCMoldeo por inyección (herramental)8-16 semanasAhorro del ~75% en tiempo vs. métodos tradicionales complejos

Los datos de líderes del sector como Stratasys confirman estos ahorros. Esto acelera los ciclos de I+D, permite más pruebas y conduce a productos finales más refinados en menos tiempo.

¿Podemos imprimir repuestos bajo demanda y acabar con los grandes almacenes?

Este es uno de los campos de mayor potencial. Un avión comercial puede tener hasta 4 millones de componentes, muchos de ellos de fabricantes especializados o ya discontinuados. Mantener un inventario físico de repuestos es un costo logístico y de almacenamiento enorme.

La FA propone un cambio de paradigma: el almacén digital. Las compañías aéreas y de mantenimiento pueden conservar bibliotecas digitales de archivos de diseño (como STL o STEP) de piezas críticas. Cuando se necesita un repuesto, especialmente para aviones más antiguos, se puede imprimir bajo demanda en una ubicación cercana a la pista.

Beneficios de este enfoque:

- Reducción radical de costos de inventario.

- Minimización del tiempo de tierra (downtime) del avión, clave para la rentabilidad.

- Extensión de la vida útil de flotas antiguas, incluso cuando el fabricante original ha cesado la producción.

- Mayor sostenibilidad, al producir solo lo necesario y reducir el transporte de piezas.

Agencias como la FAA (EE.UU.) y la EASA (Europa) ya han certificado cientos de piezas impresas en 3D para uso en aviones comerciales, allanando el camino para una adopción más amplia.

Preguntas Frecuentes (FAQ)

¿Qué materiales se utilizan comúnmente en FA para aeroespacial?

Los más destacados son aleaciones de titanio (como Ti-6Al-4V), inconel (por su resistencia al calor), aluminios de alta resistencia y compuestos de polímeros avanzados (como PEEK o PEKK) para interiores de cabina. La elección depende del equilibrio necesario entre resistencia, peso, temperatura y costo.

¿Son las piezas impresas en 3D tan seguras como las tradicionales para volar?

Sí, pero solo después de un riguroso proceso de certificación. Las piezas críticas para la seguridad pasan por pruebas mecánicas, de fatiga, no destructivas y de validación de proceso que pueden durar años. La trazabilidad del material y la repetibilidad del proceso son escrutadas minuciosamente por autoridades como la EASA. Una vez certificada, una pieza FA tiene el mismo nivel de garantía que cualquier otra.

¿La fabricación aditiva reemplazará por completo a los métodos tradicionales en aeroespacial?

No a corto o medio plazo. Es una tecnología complementaria. La FA es ideal para componentes complejos, de bajo volumen y alto valor añadido. Los métodos tradicionales siguen siendo más eficientes y económicos para producir piezas simples, grandes o de volumen muy alto. El futuro es híbrido, combinando lo mejor de cada técnica.

¿Cuál es el principal obstáculo para una adopción masiva de la FA en este sector?

Más que la tecnología en sí, son las barreras de certificación y la falta de estándares industriales consolidados. Desarrollar la confianza regulatoria requiere tiempo y datos de rendimiento a largo plazo. Además, la inversión inicial en máquinas, software y personal cualificado es significativa.

Contacto con Yigu Prototipado Rápido

¿Está explorando cómo la fabricación aditiva puede beneficiar su próximo proyecto aeroespacial o de ingeniería de alta gama? En Yigu Prototipado Rápido, combinamos años de experiencia en ingeniería con la tecnología de impresión 3D industrial más avanzada.

Ofrecemos servicios integrales:

- Consultoría y Diseño Generativo para optimización de piezas.

- Prototipado Funcional y de Pre-Serie en materiales metálicos y poliméricos de alto rendimiento.

- Fabricación de Piezas Finales certificadas para sectores exigentes.

- Escaneo 3D e Ingeniería Inversa para reposición de componentes.

Nuestro equipo de expertos le guiará desde el concepto hasta la pieza certificada, garantizando los más altos estándares de calidad, precisión y profesionalismo.

Contáctenos hoy mismo para una consulta personalizada y descubra cómo podemos llevar sus diseños más ambiciosos a nuevas alturas.