En el desarrollo de hardware, la carcasa electrónica es mucho más que un contenedor; es la piel de tu producto y la primera interacción con el usuario. Este artículo es una guía técnica y estratégica diseñada para ingenieros y diseñadores de producto. Exploraremos desde la selección crítica de materiales (plásticos vs. metales) hasta el análisis comparativo de procesos de fabricación como el Mecanizado CNC, el Moldeo por Inyección, la Chapa Metálica y la Impresión 3D. Te ayudaremos a equilibrar costes, estética y funcionalidad para llevar tu prototipo al mercado con éxito.

¿Por qué el diseño de la carcasa define el éxito de tu producto?

Para los desarrolladores de productos electrónicos, la diferencia entre un dispositivo que termina en la basura y uno que conquista el mercado a menudo reside en su envolvente o carcasa.

Imagina por un momento que tienes la mejor PCB (placa de circuito impreso) del mundo, con un código impecable. Si la envuelves en una caja endeble o mal acabada, la percepción de valor cae en picado. Tanto los prototipos funcionales como las piezas de uso final requieren carcasas que representen el toque final vital. No solo mantienen los componentes y el cableado en su lugar para garantizar la durabilidad y la función, sino que proyectan una apariencia profesional.

Desde nuestra experiencia en ingeniería, sabemos que una carcasa cumple funciones críticas que van más allá de la estética:

- Protección ambiental: Resguarda componentes frágiles contra polvo, humedad (normativas IP) e impactos.

- Gestión térmica: Disipa el calor generado por procesadores o baterías.

- Interacción de usuario (UI): Facilita la conexión de puertos (I/O) y la visibilidad de pantallas o LEDs.

- Identidad de marca: Aporta reconocibilidad a través de la forma, el color y el tacto.

Incluso en la fase de prototipado rápido, una simple caja impresa en 3D bien diseñada puede ser suficiente para impresionar a un inversor potencial, transformando una «maraña de cables tipo espagueti» en un producto viable y tangible.

¿Qué materiales son ideales para proteger tu electrónica?

La elección del material es la decisión técnica número uno. No existe el «mejor material» universal, sino el más adecuado para tu entorno de uso. Aquí desglosamos las opciones basándonos en resistencia, coste y acabado.

Plásticos: Versatilidad y Ligereza

Para productos de consumo masivo, los polímeros son los reyes.

- ABS (Acrilonitrilo Butadieno Estireno): Es el caballo de batalla. Resistente a impactos y fácil de mecanizar o moldear. Ideal para carcasas de electrodomésticos y prototipos generales.

- Policarbonato (PC): Si necesitas una resistencia extrema al impacto (piensa en una carcasa que debe sobrevivir a una caída), el PC es superior al ABS, aunque más caro.

- Acrílico (PMMA): Perfecto si tu diseño requiere transparencia para mostrar componentes internos o guías de luz, muy común en dispositivos gaming.

Metales: Durabilidad y Disipación Térmica

En general, los metales crean carcasas más fuertes y duraderas que los plásticos, aportando una sensación «Premium».

- Aluminio (Aleaciones 6061 y 5052): El estándar de oro para productos de alta gama (como el chasis de un MacBook). Ofrece una excelente relación resistencia-peso y es magnífico disipando calor. Además, permite acabados anodizados espectaculares.

- Acero Inoxidable: Se utiliza cuando la resistencia a la corrosión es la prioridad, por ejemplo, en entornos marinos o industriales agresivos.

- Chapa de Acero Galvanizado: La opción económica y robusta para carcasas de ordenadores de sobremesa o armarios eléctricos industriales.

Nota del Ingeniero: Considera siempre el entorno final. Un velocímetro de bicicleta necesita resistencia a la lluvia, rayos UV y vibración intensa (necesitará plásticos técnicos o aluminio sellado), mientras que una calculadora de bolsillo sufre un desgaste físico casi nulo.

¿Cómo elegir el proceso de fabricación adecuado?

Las posibilidades son casi infinitas, pero en Yigu Prototipado Rápido clasificamos las tecnologías en cuatro grandes grupos según el volumen de producción y la complejidad geométrica.

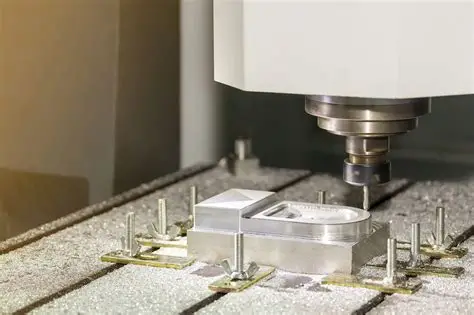

1. Mecanizado CNC: Precisión y Acabados Premium

El Mecanizado CNC (Control Numérico por Computadora) es una de las herramientas más versátiles. A diferencia de otros métodos que solo hacen «cajas», el CNC esculpe bloques sólidos de metal o plástico basándose directamente en tu diseño CAD.

- ¿Cuándo usarlo? Ideal para producciones de bajo a medio volumen (1 a 500 unidades) donde la precisión dimensional y la estética son innegociables.

- Ventajas: Permite crear curvas suaves, estructuras asimétricas y características complejas con tolerancias ajustadísimas (±0.01mm).

- Repetibilidad: Una vez programado el código G, cada carcasa será idéntica a la anterior.

- Ejemplo real: Carcasas para equipos de audio Hi-Fi o dispositivos médicos portátiles donde el tacto del aluminio anodizado justifica el coste.

2. Moldeo por Inyección: El Rey de la Producción en Masa

Si tu objetivo es vender miles de unidades, no hay mejor método que el moldeo por inyección.

- ¿Cuándo usarlo? Producción en masa (1,000+ unidades). Aunque el coste inicial del molde (tooling) es alto, el precio por unidad cae drásticamente.

- Sobremoldeo (Insert Molding): Una técnica avanzada donde el plástico fundido se moldea sobre un inserto metálico (como roscas de latón) o sobre otro plástico (goma TPE sobre ABS) para crear agarres antideslizantes o absorción de impactos.

- Materiales: Termoplásticos duros (ABS, PC) o flexibles (TPE, TPV) para absorción de golpes.

3. Fabricación de Chapa Metálica: Robustez Industrial a Bajo Coste

Aunque no siempre es la opción más «sexy» estéticamente, las carcasas de chapa metálica son imbatibles en coste y durabilidad para aplicaciones industriales.

- El proceso: Imagina papiroflexia con metal. Con solo tres operaciones de doblado, una lámina plana se convierte en una caja. Mediante punzonado y corte láser, añadimos ventilación y puertos.

- Materiales clave: El Aluminio 5052 es particularmente valioso aquí porque puede doblarse en ángulos extremos sin agrietarse, a diferencia de aleaciones más duras.

- Aplicaciones: Racks de servidores, paneles de control industrial, quioscos digitales.

4. Impresión 3D: Velocidad y Libertad de Diseño

Para la fase de iteración, la impresión 3D es la reina.

- ¿Cuándo usarlo? Prototipos únicos, validación de forma y ajuste (fit-check), o geometrías tan complejas que no se pueden mecanizar ni moldear.

- Innovación: Es posible imprimir la carcasa con los componentes electrónicos ya encapsulados dentro, eliminando el montaje.

- Limitación: Generalmente no es adecuada para producción en masa debido al tiempo por unidad y las propiedades mecánicas anisotrópicas (menos resistencia en el eje Z).

Tabla Comparativa: Guía de Decisión Rápida

Para ayudarte a visualizar mejor qué camino tomar, hemos preparado esta comparativa basada en factores clave de decisión:

| Característica | Mecanizado CNC | Moldeo por Inyección | Chapa Metálica | Impresión 3D |

| Coste Inicial (Tooling) | Bajo (Programación) | Muy Alto (Moldes) | Bajo | Nulo |

| Coste por Pieza | Medio/Alto | Muy Bajo (en volumen) | Bajo/Medio | Medio/Alto |

| Volumen Ideal | 1 – 500 uds. | 1,000+ uds. | 1 – 1,000 uds. | 1 – 50 uds. |

| Libertad Geométrica | Alta | Media (Restricciones de desmoldeo) | Baja (Planos y dobleces) | Muy Alta |

| Acabado Superficial | Excelente (Premium) | Bueno (Depende del molde) | Industrial | Rugoso (Requiere post-proceso) |

| Resistencia Mecánica | Muy Alta (Isotrópica) | Alta | Muy Alta | Media/Baja |

¿Qué acabados superficiales elevarán tu producto?

Una vez fabricada la carcasa, el acabado superficial define tanto la estética como la protección extra.

- Anodizado (Aluminio): Proceso electroquímico que endurece la superficie y permite colorear el metal sin pintura. Ofrece una resistencia superior a la corrosión y un aspecto tecnológico mate o brillante.

- Pintura en Polvo (Powder Coating): Muy común en chapa metálica. Crea una capa gruesa y dura, muy resistente a rayaduras y disponible en cualquier color RAL.

- Pulido y Arenado (Sandblasting): El arenado deja una textura mate uniforme que oculta marcas de mecanizado, mientras que el pulido es vital para plásticos transparentes como el acrílico.

- Grabado Láser: Indispensable para añadir logotipos, números de serie o etiquetas de puertos que nunca se borrarán con el tiempo.

Conclusión: De la Idea a la Realidad

Seleccionar la carcasa electrónica adecuada es un equilibrio entre las demandas físicas de tu producto, tu presupuesto y la estética que deseas proyectar. Mientras que un proyecto DIY puede conformarse con una caja de madera cortada a láser, un producto comercial exitoso requiere la precisión del CNC o la escalabilidad de la inyección.

En Yigu Prototipado Rápido, entendemos que la carcasa no es el final del proceso, sino el comienzo de la experiencia del cliente. Ya sea que necesites validar un concepto con una impresión 3D rápida o lanzar una serie corta de carcasas de aluminio mecanizado de alta gama, la tecnología actual permite materializar casi cualquier diseño.

Preguntas Frecuentes (FAQ)

Aquí respondemos a las dudas más comunes que recibimos de nuestros clientes ingenieros y diseñadores:

¿Es posible pasar de Impresión 3D a Moldeo por Inyección directamente?

Sí, pero con cuidado. El diseño para impresión 3D no suele tener en cuenta las limitaciones del moldeo (como los ángulos de salida o el grosor de pared uniforme). Es necesario realizar una revisión de Diseño para Manufactura (DFM) para adaptar el archivo CAD antes de cortar el molde.

¿Qué proceso ofrece la mejor protección contra el agua (IP67/IP68)?

El Mecanizado CNC y el Moldeo por Inyección son los mejores. Permiten crear canales precisos para juntas tóricas (O-rings) y superficies de sellado planas. La chapa metálica es más difícil de sellar herméticamente debido a los pliegues, y la impresión 3D suele ser porosa a menos que se trate químicamente.

¿Cuánto cuesta un molde de inyección para una carcasa electrónica simple?

El coste varía enormemente, desde 2.000 USD para moldes de aluminio «rápidos» (bridge tooling) hasta más de 20.000 USD para moldes de acero multicavidad endurecido. Todo depende del tamaño, la complejidad y la vida útil esperada del molde.

¿Qué es el apantallamiento EMI/RFI y cuándo lo necesito?

Si tu dispositivo emite o es sensible a interferencias electromagnéticas, necesitas protección. Las carcasas de metal (CNC/Chapa) ofrecen protección natural (Jaula de Faraday). Si usas plástico, deberás aplicar una pintura conductiva en el interior de la carcasa para lograr este efecto.

Contacto con Yigu Prototipado Rápido

¿Tienes un diseño de electrónica listo para ser protegido? ¿Necesitas asesoramiento sobre si elegir CNC o impresión 3D para tu primera ronda de pruebas?

En Yigu, convertimos tus archivos CAD en carcasas funcionales y estéticas en tiempo récord.

- Solicita tu cotización hoy mismo.

- Análisis DFM gratuito con tu pedido.

- Envíos internacionales rápidos.