¿Alguna vez te has preguntado cómo se fabrica realmente ese componente de tu coche, la botella de agua que usas o el prototipo que un diseñador tiene en sus manos? La fabricación de plástico es un mundo vasto, con técnicas que van desde la producción masiva hasta la personalización más artesanal. En este artículo, desglosamos 12 métodos clave, no solo explicando el «cómo», sino ayudándote a entender el «cuándo» y «por qué» de cada uno, para que tomes decisiones informadas en tus proyectos.

La fabricación de plástico es el pilar invisible de nuestra vida moderna. Está presente en el empaque de nuestros alimentos, en los componentes de nuestros dispositivos electrónicos y en piezas industriales de alta ingeniería. Sin la capacidad de crear piezas de plástico, muchos de los sistemas de producción actuales simplemente no existirían.

Sin embargo, elegir el método correcto no es trivial. ¿Inyección o impresión 3D? ¿Termoformado o mecanizado? La decisión depende de un triángulo crítico: el diseño de la pieza, el volumen de producción requerido y el material plástico específico. Un método perfecto para producir millones de botellas puede ser desastroso para un lote de 50 prototipos complejos.

Como especialistas en prototipado rápido y producción a bajos volúmenes en Yigu Prototipado Rápido, hemos visto cómo la elección correcta acelera proyectos y optimiza costos. En esta guía, vamos más allá de la teoría. Te mostramos el proceso, los casos de aplicación real, y te damos criterios prácticos para elegir.

¿Cuáles son los métodos de moldeo más comunes para producción en masa?

Estas técnicas son las reinas de la fabricación a gran escala, donde la eficiencia y el coste unitario bajo son primordiales.

¿Cómo funciona el moldeo por inyección y cuándo usarlo?

Es el proceso de fabricación de plástico más utilizado a nivel mundial. Su principio es aparentemente simple: gránulos de plástico termoplástico o termoestable se calientan hasta fundirse. Un husillo o tornillo reciprocante inyecta este material fundido a alta presión en un molde de acero o aluminio. Allí, el plástico se enfría, se solidifica y adquiere la forma de la cavidad del molde para, finalmente, ser expulsado.

¿Por qué es tan popular?

- Alta eficiencia y repetibilidad: Una vez que el molde está creado, los ciclos de producción son extremadamente rápidos (pueden ser de segundos).

- Precisión y acabado excelente: Permite tolerancias ajustadas y una gran variedad de acabados superficiales directamente del molde.

- Amplia gama de materiales: Compatible con cientos de tipos de plásticos, desde el polipropileno (PP) común hasta plásticos de ingeniería como el PEEK.

Limitación clave: El costo inicial del molde (tooling) es muy alto. Solo es rentable para producciones de miles o millones de unidades.

📊 Caso de estudio: De la idea al mercado

Un cliente nos acercó un diseño para un conector industrial resistente a químicos. Necesitaba 500,000 unidades anuales. Tras analizar el diseño (paredes delgadas y uniformes) y el material requerido (Nylon 6/6), el moldeo por inyección fue la opción indiscutible. Aunque la inversión en el molde de acero fue significativa, el coste por unidad bajó a céntimos, haciendo viable el proyecto.

¿El moldeo por soplado es solo para botellas?

¡En absoluto! Este proceso es el especialista en crear piezas huecas y herméticas. Existen variantes como el soplado por extrusión y por inyección, pero el principio común es el uso de un «parison» (un tubo de plástico fundido) que se introduce en un molde. Se inyecta aire a presión, expandiendo el plástico hasta que adquiere la forma de las paredes internas del molde.

Aplicaciones clave:

- Envases: Botellas de agua (típicamente de HDPE o PET), bidones, tanques de combustible.

- Partes industriales huecas: Depósitos, conductos, carcasas.

Dato de autoridad: Según estudios de la industria, el HDPE (Polietileno de Alta Densidad) es el material más común en moldeo por soplado, representando más del 40% del mercado, debido a su excelente relación resistencia/química y facilidad de procesamiento.

¿Qué ventajas ofrece el moldeo rotacional para piezas grandes?

Imagina fabricar un tanque de agua de 10,000 litros en una sola pieza y sin soldaduras. Ahí brilla el moldeo rotacional. Polvo de plástico (como polietileno) se coloca en un molde, que se calienta y gira biaxialmente. La fuerza centrífuga distribuye el material de forma uniforme por toda la superficie interna del molde.

Ventajas distintivas:

- Piezas muy grandes y sin costuras: Ideal para tanques, contenedores, mobiliario urbano y juguetes grandes.

- Espesor de pared uniforme: El proceso naturalmente tiende a una distribución homogénea del material.

- Moldes más económicos: Comparados con los de inyección, los moldes rotacionales suelen ser más sencillos y de menor coste.

Contrapunto: Es un proceso más lento que la inyección o el soplado, ya que requiere tiempo para calentar y enfriar todo el molde en cada ciclo.

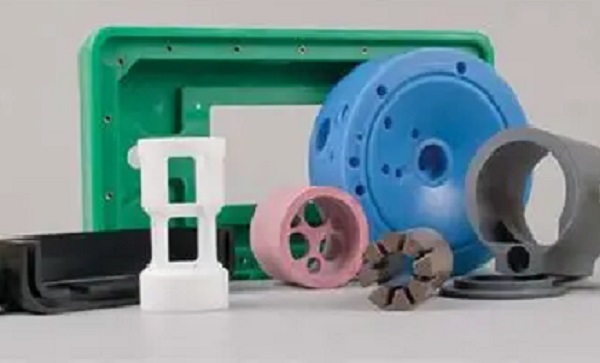

¿Qué métodos son ideales para prototipos y series cortas?

Cuando el volumen es bajo, la flexibilidad y el bajo coste de herramientamiento son los reyes.

¿Por qué el Vacuum Casting (Moldeo al Vacío) es el rey del prototipado de calidad?

Es nuestro caballo de batalla para prototipos funcionales y de apariencia final (looks-like/works-like). Se parte de un modelo maestro (usualmente impreso en 3D de alta resolución) alrededor del cual se crea un molde flexible de silicona. Bajo vacío, se inyecta una resina de poliuretano que replica con fidelidad extraordinaria el detalle del maestro.

¿Cuándo elegirlo?

- Pequeñas series (10-50 unidades): Para pruebas de mercado, pruebas de usuario o muestras de ventas.

- Necesidad de múltiples materiales/colores: Las resinas de poliuretano simulan una amplia gama de plásticos finales (ABS-like, PP-like, transparentes, flexibles).

- Acabado superficial excepcional: Elimina las líneas de capa típicas de la impresión 3D, ofreciendo un acabado casi de moldeo por inyección.

Ejemplo en Yigu: Un diseñador de wearables necesitó 30 carcasas transparentes para pruebas de encaje y funcionalidad del circuito. Usamos Vacuum Casting con resina transparente, logrando piezas ópticamente claras y sin burbujas en 2 semanas, a una fracción del coste de un molde de inyección.

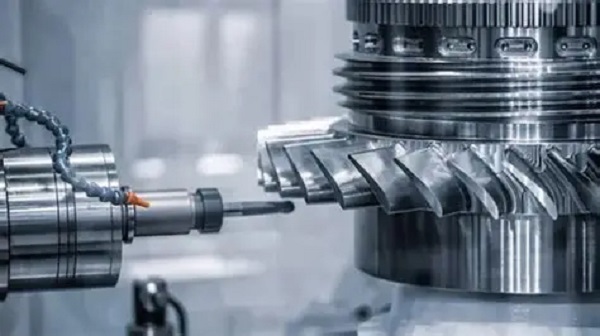

¿El mecanizado CNC de plásticos ha quedado obsoleto?

¡Para nada! La fresadora y el torno CNC siguen siendo herramientas insustituibles. A diferencia de los métodos aditivos o de moldeo, el mecanizado es sustractivo: parte de un bloque sólido de plástico (tacos, barras, planchas) y lo talla con herramientas de corte de precisión.

Fortalezas clave del mecanizado CNC:

- Precisión y tolerancias excepcionales: Es ideal para piezas de alta precisión dimensional donde un micrón cuenta (ej: engranajes, componentes ópticos, jigs de inspección).

- Materiales de ingeniería inmediatos: Puedes mecanizar POM (Delrin®), PTFE (Teflón®), Policarbonato (PC) o Nylon directamente del catálogo del proveedor, sin limitaciones de procesamiento por calor.

- Piezas de paredes gruesas y robustas: A diferencia del moldeo por inyección, no tiene restricciones de espesor de pared.

| Ventaja vs. Impresión 3D | Ventaja vs. Moldeo |

|---|---|

| Materiales finales desde el primer prototipo. | Sin coste de molde. Ideal para 1-100 piezas. |

| Mejores propiedades mecánicas (isotropía). | Mayor precisión y mejores acabados superficiales. |

| Tiempos de entrega muy rápidos para piezas únicas. | Posibilidad de fabricar piezas muy grandes. |

¿El termoformado es solo para envases de blíster?

El termoformado es un puente versátil entre el prototipado y la producción media. Consiste en calentar una lámina de plástico hasta hacerla maleable, y luego estirarla sobre un molde usando vacío (vacuum forming) o presión.

Sus nichos de aplicación son claros:

- Prototipado rápido de carcasas y envolventes: Un molde de madera o resina es suficiente para probar la ergonomía de un dispositivo.

- Producción de envases y displays: Blíster para medicamentos, bandejas, cubiertas.

- Piezas de interior en automoción y aeronáutica: Paneles de puertas, salpicaderos.

Es económico en herramientas y permite cambios de diseño rápidos, pero está limitado a geometrías relativamente simples (sin ángulos rectos internos o detalles profundos).

¿Cómo ha revolucionado la impresión 3D la fabricación plástica?

La fabricación aditiva ha democratizado la creación de piezas, pasando de ser solo para prototipos a usos finales.

¿FDM, SLA o SLS? Elegir la tecnología 3D correcta.

No todas las impresoras 3D son iguales. La elección depende del equilibrio entre resistencia, detalle, velocidad y material.

- FDM (Modelado por Deposición Fundida):

- Proceso: Extrusión de un filamento termoplástico (PLA, ABS, PETG) capa a capa.

- Ideal para: Prototipos conceptuales rápidos y baratos, piezas de reposición, herramientas de fabricación auxiliares (jigs, fixtures).

- Limitación: Las piezas son anisótropas (más débiles entre capas) y el acabado superficial muestra líneas visibles.

- SLA (Estereolitografía):

- Proceso: Un láser cura (solidifica) una resina líquida fotosensible capa a capa.

- Ideal para: Prototipos con altísimo nivel de detalle y acabado liso, piezas para odontología (alineres), joyería (modelos para fundición), moldes maestros para Vacuum Casting.

- Limitación: Las piezas suelen ser más frágiles (resinas estándar) y sensibles a la luz UV a largo plazo.

- SLS (Sinterizado Selectivo por Láser):

- Proceso: Un láser sinteriza (fusiona) partículas de polvo de plástico, típicamente Nylon (PA11/PA12).

- Ideal para: Piezas funcionales y listas para uso final. Es la tecnología aditiva más fuerte mecánicamente para plásticos. No necesita soportes, permitiendo geometrías internas imposibles para otros métodos.

- Limitación: La superficie es ligeramente porosa y tiene un acabado «arenado». El costo por pieza es más elevado.

Tabla comparativa rápida:

| Característica | FDM | SLA | SLS |

|---|---|---|---|

| Resistencia Mecánica | Moderada (anisótropa) | Baja-Moderada (frágil) | Alta (isotrópica) |

| Acabado Superficial | Visible líneas de capa | Excepcionalmente liso | Rugoso, poroso |

| Complejidad Geométrica | Limitada (necesita soportes) | Muy Alta (soportes fáciles de remover) | Máxima (sin soportes) |

| Material Típico | PLA, ABS, PETG | Resinas fotosensibles | Nylon (PA12) |

| Costo Relativo | Muy Bajo | Bajo-Moderado | Moderado-Alto |

¿La impresión 3D puede sustituir a la producción masiva?

No en su estado actual. Las fortalezas de la impresión 3D radican en la personalización, la complejidad geométrica gratuita y la ausencia de costes de herramientamiento. Es perfecta para:

- Producción bajo demanda: Piezas personalizadas (audífonos, prótesis).

- Series cortas de productos complejos.

- Fabricación de herramientas y utillajes que optimizan líneas de producción masiva (esto se llama «manufactura aditiva indirecta»).

Para volúmenes de miles o millones de unidades idénticas, métodos como la inyección seguirán siendo más rápidos, consistentes y con un coste unitario radicalmente menor.

¿Qué métodos se usan para perfiles, tubos y estructuras compuestas?

Estas técnicas se especializan en formas alargadas y en reforzar el plástico para aplicaciones estructurales.

¿En qué se diferencian la extrusión y la pultrusión de plásticos?

Aunque suenen similar, sus principios y resultados son distintos:

- Extrusión de Plástico: El material fundido es empujado (pushed) a través de un dado (die) que define el perfil constante (como la boquilla de una manga pastelera). Es el proceso para fabricar tubos, varillas, perfiles para ventanas y láminas de manera continua y a alta velocidad. Materiales como PVC, PP y HDPE son los más comunes.

- Pultrusión: Es el proceso opuesto. Las fibras de refuerzo (normalmente fibra de vidrio) son tirradas (pulled) a través de un baño de resina termoestable (como poliéster o epoxi) y luego a través de un dado caliente. El resultado son perfiles estructurales de plástico reforzado con fibra (FRP) de alta resistencia y peso ligero, como varillas, vigas y barandillas resistentes a la corrosión.

Analogía útil: La extrusión es como hacer espaguetis (masa homogénea). La pultrusión es como hacer un concreto armado en forma de perfil continuo (fibras en una matriz).

¿Se pueden «soldar» los plásticos como los metales?

Sí, y es una técnica de unión y reparación fundamental. La soldadura de plásticos une componentes termoplásticos mediante calor y presión. Existen variantes:

- Soldadura por Ultrasonidos: Ideal para ensamblar componentes pequeños (carátulas de teléfono, componentes médicos). Las vibraciones de alta frecuencia generan calor por fricción local.

- Soldadura por Hot Plate (Placa Caliente): Para piezas grandes como tanques o tuberías. Los bordes se funden contra una placa caliente y luego se unen.

- Soldadura por Gas Caliente: Similar a la soldadura TIG en metales, usando un chorro de gas caliente y varilla de aporte del mismo plástico.

La clave del éxito es la compatibilidad de los materiales (solo se sueldan plásticos de la misma familia química) y una preparación meticulosa de la superficie.

Preguntas Frecuentes (FAQ)

¿Cuál es el método más económico para fabricar 1,000 piezas idénticas?

Depende críticamente de la complejidad. Para piezas sencillas, el termoformado o el Vacuum Casting pueden ser los más rentables. Para piezas complejas, la impresión 3D SLS podría competir, aunque la inversión en un molde de inyección de aluminio (más barato que el de acero) podría empezar a ser viable. Siempre se necesita un análisis caso por caso con un modelo CAD.

¿Qué método uso para crear un prototipo transparente y resistente a impactos?

Para prototipos, tu mejor opción es el Vacuum Casting con resina de poliuretano de tipo policarbonato (PC-like). Ofrece transparencia óptica y buena resistencia al impacto. El mecanizado CNC de un bloque de Policarbonato (PC) real es la alternativa si necesitas las propiedades exactas del material final.

¿Puedo fabricar piezas en plásticos biodegradables con estos métodos?

¡Sí! Materiales como PLA (Ácido Poliláctico) son compatibles con FDM (impresión 3D), inyección y termoformado. El auge de los bioplásticos está impulsando su adaptación a los procesos tradicionales. Es crucial consultar con el proveedor del material sobre los parámetros de procesamiento específicos.

¿La impresión 3D en resina (SLA) es tóxica?

Las resinas líquidas sin curar pueden ser irritantes y deben manejarse con guantes y en áreas bien ventiladas. Una vez curadas (polimerizadas) completamente, las piezas son inertes y seguras de manipular. Siempre sigue las instrucciones de seguridad del fabricante de la resina.

¿Qué información necesito para solicitar un presupuesto de fabricación?

Para darte un presupuesto preciso y aconsejarte el mejor método, necesitamos:

- Archivo CAD 3D (preferiblemente en formato STEP o IGES).

- Volumen estimado de producción (¿1 prototipo, 50, 10,000?).

- Función de la pieza (prototipo visual, prueba funcional, producto final).

- Requisitos de material o propiedades (flexible, rígido, resistente a temperaturas, transparente, etc.).

- Cualquier estándar o certificación necesaria (por ejemplo, para uso alimentario o médico).

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, no somos solo un proveedor; somos tu partner en el desarrollo de productos. Combinamos la experiencia en mecanizado CNC de alta precisión, Vacuum Casting para prototipos de calidad e impresión 3D industrial (FDM, SLS) para ofrecerte la solución óptima, desde la primera idea hasta la primera serie de producción.

¿Tienes un diseño en mente o un desafío de fabricación?

¡Hablemos! Nuestros ingenieros están listos para analizar tu proyecto y recomendarte el camino más eficiente y económico.

Solicita tu presupuesto sin compromiso y recibe asesoría experta gratuita.