Si necesitas fijar una estantería a la pared, montar un televisor o dar soporte a un mueble, es probable que necesites un soporte o bracket. En este artículo, no solo te explicaré qué son estos componentes y para qué se usan, sino que te guiaré, paso a paso, por todo lo que necesitas saber para crear el soporte perfecto en chapa metálica. Como experto en prototipado rápido, he visto cientos de diseños y te contaré desde los materiales más adecuados hasta los trucos de diseño que marcan la diferencia entre un soporte funcional y uno excepcional. Al final, tendrás una hoja de ruta clara para tu proyecto.

¿Qué son exactamente los soportes o brackets y para qué se usan?

Imagina que eres tú quien quiere colgar esa estantería de libros en el salón. Necesitas un elemento intermedio, un «puente» sólido y fiable que una la estantería (horizontal) con la pared (vertical). Eso es, en esencia, un soporte. Aunque a veces se confundan con los tornillos, su función principal es la conexión y el soporte estructural, distribuyendo la carga de manera segura.

En ingeniería y fabricación, los hacemos típicamente de chapa metálica por su equilibrio perfecto entre resistencia, facilidad de fabricación y coste. Pero su uso va más allá de lo puramente funcional. ¿Te has fijado en los soportes visibles de algunas baldas flotantes modernas? Pueden ser un elemento de diseño en sí mismos, con acabados pulidos, formas curvas o incluso detalles decorativos mecanizados. Así que, al diseñar uno, piensa tanto en la carga que debe aguantar como en si va a estar a la vista y contribuir a la estética del conjunto.

¿Cómo se fabrican los soportes de chapa metálica?

La fabricación de chapa metálica es, sin duda, el método más eficiente y económico para producir soportes, especialmente en series de prototipos o producción pequeña-media. El proceso no es mágico, sigue una lógica que cualquier buen ingeniero o diseñador comprende:

- Corte: Todo comienza con una plancha plana. Utilizamos máquinas de corte láser o por plasma para cortar la silueta o desarrollo plano de tu soporte con una precisión milimétrica. Es el patrón base.

- Punzonado: Si tu diseño incluye agujeros para tornillos (¡casi siempre!), se realizan ahora con una prensa punzonadora. Es rápido, consistente y puede crear formas más complejas que un simple taladro.

- Doblado: Aquí es donde la chapa plana se convierte en un soporte tridimensional. En una plegadora o brake, la chapa se sujeta y se dobla en los ángulos especificados. Para un soporte en L, será un doblez de 90°; para uno en U o Z, se necesitarán dos operaciones de doblado.

- Acabados y Ensamblajes Adicionales (si son necesarios):

- Soldadura: Si tu diseño incluye un refuerzo triangular (cartela o gusset) para mayor resistencia, normalmente se suelda en este punto. También para unir piezas complejas.

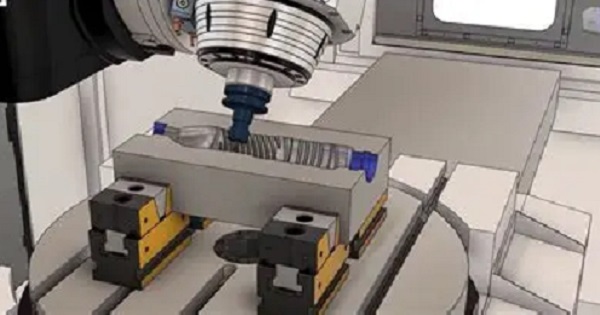

- Mecanizado CNC: Para detalles de alta precisión, roscados (agujeros tornillados) o decoraciones complejas, podemos recurrir a un centro de mecanizado. Añade capacidades únicas, pero también coste.

- Acabados superficiales: Desde un simple desbarbado para eliminar aristas vivas hasta pulidos, anodizados (para aluminio) o pinturas para protección y estética.

Tabla 1: Procesos clave en la fabricación de un soporte en L estándar

| Paso | Proceso | Máquina típica | ¿Por qué es importante? |

|---|---|---|---|

| 1 | Corte del perfil | Corte láser | Define la forma y dimensiones básicas. |

| 2 | Creación de agujeros | Prensa punzonadora | Permite la fijación con tornillos. |

| 3 | Formado del ángulo | Plegadora (Brake) | Da la forma funcional en L, U o Z al soporte. |

| 4 (Opcional) | Acabado de aristas | Lijadora o tumbling | Mejora la seguridad y el aspecto. |

¿Qué material debo elegir para mi soporte?

Esta es una decisión crítica que depende de un balance de factores. No existe un material «mejor» universal, sino el más adecuado para tu caso específico. Te ayudo a decidir:

- Acero al Carbono: La opción de máxima resistencia y menor coste. Es ideal para soportes que deben aguantar cargas muy pesadas en entornos interiores. Su punto débil: se oxida si no se protege con pintura o galvanizado. Lo usamos mucho en soportes estructurales industriales.

- Acero Inoxidable: Ofrece una excelente resistencia a la corrosión y una buena resistencia mecánica. Es perfecto para entornos húmedos (cocinas, baños) o donde la higiene y la estética son importantes. Más caro que el acero al carbono, pero muy duradero. Un cliente nuestro lo eligió para unos soportes de estanterías en una cervecería, por la constante exposición a la humedad y la limpieza.

- Aluminio: Mi recomendación para aplicaciones donde el peso es una preocupación. Es ligero, tiene buena resistencia, es fácil de doblar y se puede anodizar en muchos colores. Muy común en soportes para electrónica, muebles modernos o aplicaciones aeroespaciales. Su límite de carga es menor que el del acero.

- Latón: Se utiliza casi exclusivamente por motivos decorativos. Tiene un aspecto cálido y distintivo, pero es más caro y menos resistente. Ideal para soportes visibles en muebles de diseño o iluminación donde la estética prima.

¿Qué tipos de soportes existen y cuál necesito?

Conocer las formas básicas te ayudará a conceptualizar tu diseño. Estas son las más comunes que fabricamos en chapa:

¿Es un soporte en L la solución más simple?

¡Absolutamente! Es el caballo de batalla de los soportes. Una simple chapa doblada a 90°. Su simplicidad lo hace barato y extremadamente versátil. Lo usas cada vez que ves una balda sujeta a una pared. Es tu primera opción a considerar.

¿Cuándo debería usar un soporte en U o en Z?

Aquí la cosa se complica un poco, y la elección depende de la geometría de lo que quieras unir.

- Soporte en U: Tiene dos dobleces en la misma dirección, formando un canal. Es perfecto para sujetar o «abrazar» el borde de un panel (como un estante grueso) o para montar dos superficies paralelas, una sobre otra, como dos baldas muy próximas.

- Soporte en Z: Tiene dos dobleces, pero en direcciones opuestas (uno hacia dentro, otro hacia fuera). Su superpoder es conectar dos superficies paralelas que están desplazadas o no están alineadas. Piensa en montar un panel lateral de un gabinete que debe quedar retrasado respecto al marco.

¿Mi soporte necesita más resistencia? Considera la cartela (Gusset)

Si tu soporte en L va a soportar una carga considerable, la unión en el vértice (la esquina) es el punto más débil. La solución ingeniosa es añadir un refuerzo triangular o cartela. Esta pequeña pieza distribuye la tensión de manera radical, pudiendo multiplicar la capacidad de carga del soporte. Puede soldarse como una pieza aparte o, en diseños optimizados, integrarse en la pieza única de chapa, doblando las pestañas desde los lados del triángulo. Es un truco de diseño que usamos constantemente en proyectos exigentes.

¿Qué debo tener en cuenta al diseñar mi soporte de chapa?

Diseñar para chapa metálica tiene sus reglas. Ignorarlas puede llevar a costes extra o a un producto que no se puede fabricar. Sigue estos consejos desde tu software CAD:

- Respeta los límites del doblado: Una plegadora no es mágica. Si diseñas un soporte en U o en Z, la longitud de la primera pestaña doblada no puede interferir con la herramienta al hacer el segundo doblez. Diseña pestañas cortas o consulta con tu fabricante sobre la capacidad de su máquina.

- El radio de doblado interior es clave: Al doblar chapa, la esquina interior nunca es perfectamente afilada. Tiene un radio mínimo que depende del grosor (gauge) y el material. Diseñar un radio demasiado pequeño hará que el material se agriete. Una buena regla: el radio interior mínimo suele ser igual al grosor de la chapa.

- Planifica los agujeros con precisión: Define el diámetro de tus tornillos desde el inicio. El agujero en la chapa debe ser ligeramente mayor (unos 0.2-0.5 mm) para facilitar el montaje. Si no puedes usar una tuerca al otro lado, necesitarás un agujero roscado (tapped), lo que añade un paso de mecanizado.

- Simplifica para ahorrar: Cada operación adicional (soldadura, mecanizado, dobleces complejos) incrementa el coste. Antes de añadir una cartela soldada, pregunta: ¿puedo lograr la resistencia necesaria usando una chapa más gruesa? O mejor aún, ¿puedo integrar el refuerzo en una sola pieza doblada? La simplicidad es la clave de la eficiencia en chapa metálica.

- Comunica claramente: En tus planos, especifica no solo dimensiones, sino también material, grosor, ángulos de doblado y acabados superficiales deseados. Una documentación clara evita errores y asegura que recibas exactamente lo que imaginas.

Preguntas Frecuentes (FAQ)

¿Cuál es el grosor de chapa recomendado para un soporte de estantería doméstica?

Para una estantería de libros estándar, un grosor de 2 a 3 mm en acero o aluminio suele ser más que suficiente. La carga real y la distancia entre puntos de anclaje son factores más decisivos que el grosor por sí solo.

¿Puedo fabricar un soporte con un ángulo distinto de 90 grados?

Sí, las plegadoras modernas pueden doblar en una amplia gama de ángulos, típicamente entre 30° y 120°. Sin embargo, ángulos muy agudos o materiales poco dúctiles pueden presentar mayores desafíos y costes.

¿Es mejor soldar una cartela o hacer el soporte de una sola pieza?

Integrarlo en una sola pieza es casi siempre mejor. Es más fuerte (sin líneas de soldadura que pueden ser puntos de fallo), más limpio estéticamente y a menudo más barato en producción, al eliminar un paso de ensamblaje. Solo se recurre a la soldadura cuando el diseño es muy complejo o se trata de un prototipo único.

¿Qué acabado superficial protege mejor contra el óxido?

Para el acero al carbono, un galvanizado (recubrimiento de zinc) es una protección excelente y duradera. Para el aluminio, el anodizado es la mejor opción, ya que crea una capa de óxido protectora y duradera que además se puede teñir de colores.

¿Cuánto tiempo tarda normalmente en fabricarse un prototipo de soporte?

En un servicio de prototipado rápido como el nuestro, para un diseño estándar, podemos tener piezas físicas en tus manos en 3-7 días laborables, dependiendo de la complejidad y los acabados elegidos.

Contacta con Yigu Prototipado Rápido

¿Tienes en mente un diseño de soporte o cualquier otro componente en chapa metálica? En Yigu Prototipado Rápido, combinamos la experiencia de años en fabricación con la agilidad de un servicio orientado a diseñadores e ingenieros. No solo fabricamos tus piezas, sino que te asesoramos en el diseño para optimizar su fabricabilidad, rendimiento y coste.

Te ofrecemos:

- Asesoría técnica gratuita en la fase de diseño.

- Fabricación rápida de prototipos y series cortas.

- Múltiples materiales y acabados superficiales.

- Garantía de calidad y precisión en cada pieza.

¡Convierte tu idea en un componente robusto y funcional! Solicita un presupuesto sin compromiso y envíanos tus archivos CAD hoy mismo.