Si estás buscando fabricar piezas metálicas precisas, ligeras y duraderas, es muy probable que el fresado CNC de aluminio haya aparecido en tu radar. Este proceso de fabricación es un pilar fundamental en industrias que van desde la aeroespacial hasta la electrónica de consumo. Pero, ¿qué lo hace tan especial? En esencia, combina la versatilidad y ligereza del aluminio con la precisión milimétrica y la repetibilidad del control numérico por computadora (CNC).

En este artículo, no solo exploraremos los conceptos básicos, sino que profundizaremos en los detalles técnicos, las mejores prácticas y las consideraciones prácticas que los ingenieros y compradores experimentados realmente necesitan conocer. Te guiaremos desde la comprensión de las aleaciones ideales hasta los procesos avanzados de 5 ejes, pasando por cómo evitar los defectos más comunes y cómo seleccionar el proveedor de servicios adecuado. Nuestro objetivo es que, al terminar de leer, tengas un conocimiento integral que te permita tomar decisiones informadas y optimizar tus proyectos de fabricación con aluminio.

¿Qué es exactamente el fresado CNC de aluminio?

El fresado CNC de aluminio es un proceso de fabricación sustractiva donde se utilizan máquinas herramienta controladas por computadora para cortar, dar forma y mecanizar piezas a partir de bloques o lingotes de aleaciones de aluminio. A diferencia de los métodos manuales, el CNC sigue un programa digital (G-code) generado a partir de un modelo CAD 3D, lo que garantiza una precisión, consistencia y complejidad geométrica inalcanzables de otra manera.

El término engloba una variedad de operaciones como el fresado, el torneado, el taladrado y el rectificado, todas adaptadas a las propiedades únicas del aluminio: su excelente maquinabilidad, alta relación resistencia-peso y buena conductividad térmica. Históricamente, la adopción masiva del aluminio en CNC coincidió con el auge de la industria aeroespacial en la segunda mitad del siglo XX, donde su ligereza era (y sigue siendo) un factor crítico. Hoy, es un material indispensable también en automoción, dispositivos médicos y electrónica.

¿Cómo funciona el proceso de mecanizado CNC de aluminio?

El proceso sigue una secuencia lógica y metódica. Comienza con el diseño CAD (Diseño Asistido por Computadora) de la pieza. Este modelo 3D se traduce luego, mediante software CAM (Fabricación Asistida por Computadora), en un programa de instrucciones (G-code) que la máquina CNC puede interpretar. Este código controla todos los movimientos, velocidades del husillo y avances de la herramienta.

La selección del material es un paso crucial. No existe un «aluminio» genérico; se elige entre diferentes aleaciones como la 6061, 7075 o 5083, cada una con propiedades específicas de resistencia, resistencia a la corrosión y maquinabilidad. Una vez fijada la pieza bruta en la máquina (con pinzas, mordazas o mesas de vacío), comienza la eliminación de material. Las herramientas de corte, a menudo fabricadas en carburo para mayor durabilidad, giran a alta velocidad, arrancando viruta hasta alcanzar la forma final. Durante todo el proceso, el uso de refrigerante es esencial para disipar el calor, evitar la deformación térmica de la pieza y alargar la vida de la herramienta.

¿Cuáles son las etapas clave al mecanizar aluminio con CNC?

Para garantizar un resultado óptimo, el proceso se estructura en etapas bien definidas:

- Diseño y Ingeniería (CAD/CAM): Se crea y optimiza el modelo 3D para su fabricación, considerando aspectos como el acceso de las herramientas y la evacuación de virutas.

- Programación y Simulación: Se genera el G-code y se simula virtualmente el mecanizado para detectar y corregir colisiones o trayectorias ineficientes.

- Preparación de Máquina: Selección y montaje de las herramientas de corte correctas, sujeción de la materia prima y calibración.

- Mecanizado Principal: Ejecución de las operaciones de desbaste y acabado (fresado, taladrado, etc.).

- Acabados Posteriores (Post-proceso): Incluye desbardado (eliminación de rebabas), tratamientos superficiales como la anodización o el chorreado de perlas, y control de calidad final.

¿Qué procesos de CNC se pueden utilizar con aluminio?

El aluminio es compatible con una amplia gama de procesos de mecanizado CNC, cada uno idóneo para una geometría o función específica. Aquí desglosamos los más relevantes:

Fresado CNC (Milling)

Es el proceso más versátil y común. Una herramienta rotativa de múltiples filos (fresa) se mueve a lo largo de varios ejes (3, 4 o 5) para crear formas complejas, cavidades, superficies planas y contornos. Para aluminio, se utilizan fresas con geometrías de alta helice y filos muy afilados para un corte limpio y una eficiente evacuación de la viruta.

Torneado CNC (Turning)

Ideal para piezas cilíndricas o de revolución. La pieza de aluminio gira mientras una herramienta de corte fija se desplaza longitudinalmente para reducir el diámetro, crear roscas, ranuras o taladrar en el centro. Es perfecto para producir ejes, tornillos, casquillos y conectores con gran precisión dimensional y acabado superficial.

Taladrado y Escariado CNC (Drilling & Reaming)

Mientras que el taladrado crea orificios iniciales, el escariado es un proceso de acabado que agranda ligeramente y alisa un taladro previo para lograr tolerancias extremadamente ajustadas y un acabado interior pulido. Es crucial para orificios de precisión donde se alojarán pasadores o cojinetes.

Electroerosión por Hilo (Wire EDM)

Un proceso no convencional que utiliza descargas eléctricas controladas para cortar el aluminio. Es excepcional para geometrías intrincadas, ángulos vivos internos y cortes en materiales ya tratados térmicamente, sin introducir tensiones mecánicas. No hay contacto físico entre la herramienta (un hilo de latón) y la pieza.

Corte por Láser y por Chorro de Agua

Ambos son procesos de corte 2D altamente eficientes para planchas de aluminio.

- Corte Láser: Rápido y preciso, ideal para espesores delgados a medios. Debe utilizarse un láser de fibra específico para manejar la alta reflectividad del aluminio.

- Corte por Chorro de Agua (Waterjet): Utiliza un chorro de agua a presión ultra alta mezclado con un abrasivo. Su gran ventaja es que no genera calor, evitando así cualquier alteración en las propiedades del material o deformación térmica. Es excelente para cortes complejos en espesores considerables.

¿Qué técnicas avanzadas potencian el mecanizado de aluminio?

La innovación constante ha dado lugar a técnicas que maximizan la calidad, la velocidad y las capacidades geométricas.

- Mecanizado de Alta Velocidad (HSM): Implica utilizar velocidades de husillo muy elevadas (a menudo por encima de 20.000 RPM) y avances optimizados. En aluminio, esto permite tasas de arranque de viruta muy altas, acabados superficiales excepcionales y una menor fuerza de corte, lo que es ideal para piezas de paredes delgadas.

- Mecanizado de 5 Ejes: La pieza o la herramienta pueden moverse en cinco direcciones diferentes de forma simultánea. Esto permite mecanizar geometrías extremadamente complejas (como álabes de turbina o moldes) en una sola fijación, lo que mejora la precisión general y reduce drásticamente los tiempos de preparación.

- Mecanizado Criogénico: Se emplea nitrógeno líquido para enfriar intensamente la zona de corte. Esto permite aumentar aún más las velocidades, reducir el desgaste de la herramienta y obtener un mejor acabado, especialmente en aleaciones más duras como la 7075.

- Mecanizado Adaptativo: El sistema CNC utiliza retroalimentación en tiempo real (sensores de fuerza, vibración) para ajustar dinámicamente los parámetros de corte (velocidad, avance) según las condiciones reales. Esto optimiza el proceso, protege la herramienta y asegura la calidad incluso con ligeras variaciones en el material.

¿Cómo manejar los acabados y post-procesos del aluminio?

El mecanizado CNC deja la pieza con un acabado superficial «de máquina». Para mejorar su durabilidad, apariencia o funcionalidad, existen diversos tratamientos posteriores.

- Desbardado y Pulido: Eliminación manual o automatizada de las rebabas (bordes afilados) dejadas por el corte. El pulido mecánico o electrolítico (electropulido) puede proporcionar un brillo espejo.

- Anodizado: Es el tratamiento por excelencia para el aluminio. Mediante un proceso electroquímico, se engrosa la capa natural de óxido de la superficie. Esto ofrece una protección extraordinaria contra la corrosión y el desgaste, y permite teñir la pieza de diversos colores. El anodizado duro es una variante que proporciona una capa aún más resistente.

- Chorreado de Perlas (Bead Blasting): Proyección de microesferas de vidrio para lograr un acabado mate uniforme y texturizado, ideal para esconder pequeñas marcas de herramienta y mejorar la adhesión de pinturas.

- Recubrimiento en Polvo (Powder Coating): Se aplica un polímero en polvo electrostáticamente y se cura con calor, formando una película dura, uniforme y resistente a los impactos y a los químicos. Ofrece una gran variedad de colores y texturas.

¿Qué aleaciones de aluminio son las mejores para CNC?

La elección de la aleación es probablemente la decisión técnica más importante. Aquí presentamos las más relevantes en una tabla comparativa:

| Aleación | Características Principales | Aplicaciones Típicas | Maquinabilidad |

|---|---|---|---|

| 6061 (AlMg1SiCu) | La más versátil. Excelente combinación de resistencia, soldabilidad, maquinabilidad y resistencia a la corrosión. Tratable térmicamente. | Estructuras generales, chasis, componentes automotrices y aeroespaciales, piezas de bicicletas. | Excelente. Es el estándar de la industria. |

| 7075 (AlZn5.5MgCu) | Aleación de alta resistencia (similar a algunos aceros). Tratable térmicamente. Menor resistencia a la corrosión que la 6061. | Componentes aeroespaciales críticos, moldes, piezas de competición automotriz, equipos deportivos de alto rendimiento. | Buena, pero más abrasiva que la 6061. Requiere herramientas muy afiladas. |

| 6082 | Muy similar a la 6061, con ligeras variaciones en la composición. Muy común en Europa. | Aplicaciones estructurales, bastidores, transporte. | Excelente. |

| 5083 (AlMg4.5Mn0.7) | Resistencia a la corrosión marina excepcional. No tratable térmicamente, se endurece por deformación. Buena soldabilidad. | Componentes para construcción naval, vehículos marinos, estructuras expuestas a ambientes salinos. | Aceptable. Produce virutas largas, necesita geometrías de herramienta adecuadas. |

| 2011 (AlCu6BiPb) | Aleación de «mecanizado libre». Contiene plomo y bismuto que forman virutas cortas, permitiendo velocidades de corte muy altas y acabados excelentes. | Tornillería de precisión, componentes electrónicos, piezas donde la productividad es clave. | Excepcional. La mejor para alta productividad. |

| 5052 (AlMg2.5) | Buena resistencia a la corrosión y alta ductilidad/formabilidad. No tratable térmicamente. | Chapas, carrocerías, componentes decorativos, paneles. | Buena. |

¿Cuál es la aleación más usada? Sin duda, el aluminio 6061. Es el «caballo de batalla» de la industria debido a su equilibrio perfecto entre propiedades mecánicas, coste, disponibilidad y facilidad de mecanizado. Es la primera opción a considerar para la mayoría de proyectos.

¿Cuáles son las ventajas y desventajas del aluminio en CNC?

Como cualquier material, el aluminio tiene sus puntos fuertes y sus limitaciones. Conocerlos es vital para tomar la decisión correcta.

Ventajas Principales:

- Alta Relación Resistencia-Peso: Es ligero pero fuerte, ideal para aplicaciones donde el peso es un factor crítico (aeroespacial, automoción, dispositivos portátiles).

- Excelente Maquinabilidad: Se mecaniza fácilmente a altas velocidades, reduciendo el tiempo de ciclo y el desgaste de herramientas en comparación con aceros.

- Buena Resistencia a la Corrosión: Forma una capa pasiva de óxido que lo protege. Tratamientos como el anodizado mejoran esta propiedad exponencialmente.

- Buena Conductividad Térmica y Eléctrica: Perfecto para disipadores de calor, carcasas electrónicas y componentes eléctricos.

- Versatilidad en Acabados: Admite una amplia gama de tratamientos superficiales (anodizado, pintura, chorreado) para fines funcionales y estéticos.

- Reciclabilidad Total: El aluminio es 100% reciclable sin pérdida de propiedades, lo que lo convierte en una opción sostenible.

Desventajas a Considerar:

- Resistencia Limitada vs. Acero: Aunque su relación resistencia-peso es alta, en términos absolutos es menos resistente que los aceros. No es adecuado para aplicaciones de carga extrema.

- Menor Resistencia a la Fatiga: En comparación con el acero, puede tener una menor resistencia a la fatiga en ciclos de carga muy altos y repetitivos.

- Conductividad Térmica (como desventaja): El calor generado durante el mecanizado puede propagarse rápidamente y afectar a tolerancias ajustadas si no se gestiona bien con refrigerante.

- Propensión a las Rebabas: Su ductilidad puede hacer que se formen rebabas más fácilmente que en materiales más frágiles, requiriendo un post-proceso de desbardado.

¿Cómo diseñar piezas de aluminio para un CNC óptimo?

Un diseño bien pensado (Design for Manufacturing – DfM) ahorra costes, tiempo y problemas. Sigue estas directrices clave:

- Evita Cavidades Excesivamente Profundas: Los filos largos de las herramientas (fresas) pueden flexionar, provocando vibraciones (chatter) y desviaciones dimensionales. La relación profundidad/diámetro no debería exceder, idealmente, de 10:1 para herramientas estándar.

- Añade Radios Generosos en Esquinas Interiores: Una herramienta de corte es redonda. No puede crear una esquina interior perfectamente afilada. Especifica un radio ligeramente mayor que el radio de la herramienta que planeas usar (p.ej., radio de 3 mm para una fresa de 6 mm de diámetro).

- Mantén un Grosor de Pared Uniforme y Adecuado: Las paredes muy finas (<1 mm) pueden vibrar y deformarse durante el mecanizado. Apunta a grosores mínimos de 1-1.5 mm para piezas de tamaño medio. Las variaciones bruscas de grosor pueden causar distorsión por liberación de tensiones.

- Considera el Acceso de la Herramienta: Asegúrate de que todas las características de la pieza sean accesibles para una herramienta de corte de tamaño realista. Los huecos o canales muy estrechos pueden ser imposibles de mecanizar.

- Simplifica las Geometrías de Roscado: Si es posible, diseña para roscados estándar (métricas, UNC). Los roscados ciegos deben tener una zona de desahogo (thread relief) en el fondo para permitir que el macho corte completamente.

Preguntas Frecuentes (FAQ)

¿Es el mecanizado CNC de aluminio caro?

El coste es relativo. El aluminio en sí es más barato que muchos metales de ingeniería como el titanio o el inconel. Además, su alta maquinabilidad reduce el tiempo de mecanizado y el desgaste de herramientas, abaratando el coste por pieza. Los principales factores que influyen en el precio son la complejidad de la pieza, la aleación elegida, la cantidad de unidades y los acabados superficiales requeridos. Para prototipos y series bajas, suele ser muy competitivo.

¿Qué software se utiliza para el CNC de aluminio?

Se emplea un flujo de trabajo estándar:

- CAD: Software de modelado 3D como SolidWorks, Autodesk Inventor o Fusion 360 para crear la geometría de la pieza.

- CAM: Software que traduce el modelo 3D en trayectorias de herramienta y G-code. Opciones populares son Fusion 360 (que integra CAD/CAM), Mastercam, o SolidCAM.

- Control de Máquina: Software específico del controlador de la máquina CNC (como Siemens Sinumerik, Heidenhain, Fanuc) que interpreta el G-code y comanda los movimientos.

¿Cómo elijo el proveedor de servicios de CNC adecuado para aluminio?

No todos los talleres son iguales. Busca un proveedor que:

- Demuestre experiencia específica con aluminio y conozca sus peculiaridades.

- Cuente con el parque de máquinas adecuado (ej. fresadoras de 5 ejes para geometrías complejas).

- Tenga un sistema robusto de control de calidad (equipos de medición por coordenadas – CMM, perfilómetros).

- Ofrezca servicios de post-proceso integrales (anodizado, etc.) bajo el mismo techo o a través de socios confiables.

- Proporcione orientación sobre diseño (DfM) desde la fase de cotización para optimizar tu pieza.

- Tenga certificaciones de calidad relevantes (ISO 9001).

¿Qué problemas comunes pueden surgir y cómo se evitan?

- Formación de Rebabas (Burrs): Se minimiza usando herramientas afiladas con geometría correcta y ajustando velocidad y avance. El desbardado posterior es casi siempre necesario.

- Deformación de Piezas de Pared Delgada: Se evita con estrategias de mecanizado adaptadas (múltiples pasadas ligeras, secuencia simétrica de mecanizado) y una correcta sujeción.

- Acabado Superficial Pobre: Causado por herramientas desafiladas, parámetros incorrectos o vibración. Se soluciona con herramientas en buen estado, velocidades de husillo altas y el uso de refrigerante.

- Acumulación de Viruta (BUE – Built-Up Edge): El aluminio puede soldarse al filo de la herramienta. Se previene con velocidades de corte altas, refrigerante abundante y recubrimientos especiales en las herramientas (como TiAlN).

¿Cuáles son las alternativas principales al mecanizado CNC de aluminio?

Depende del volumen y la complejidad:

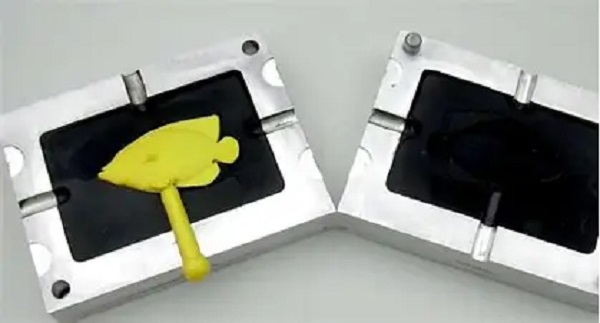

- Fundición a Presión (Die Casting): Excelente para series de producción muy altas (miles/millones de unidades). El coste inicial del molde es elevado, pero el coste por pieza posterior es muy bajo. La precisión y las propiedades mecánicas son generalmente inferiores a las de una pieza CNC.

- Fabricación Aditiva (Impresión 3D Metal): Ideal para geometrías extremadamente complejas e internas que son imposibles de mecanizar, o para prototipos muy rápidos. Sin embargo, el acabado superficial, la precisión y las propiedades mecánicas isotrópicas suelen ser inferiores al CNC. El coste por pieza es alto.

- Estampación y Conformado de Chapa: Para piezas que pueden fabricarse a partir de lámina de aluminio de poco espesor (carcasas, soportes). Es muy rentable en volúmenes altos, pero limitado a geometrías de desarrollo 2.5D.

Contacto con Yigu Prototipado Rápido

¿Tienes un proyecto en mente que requiere piezas de aluminio de precisión? En Yigu Prototipado Rápido, combinamos la experiencia técnica profunda en el mecanizado CNC de aluminio con un parque de máquinas de última generación (incluyendo centros de mecanizado de 3, 4 y 5 ejes) y un estricto control de calidad.

Ofrecemos un servicio integral: desde el asesoramiento en diseño (DfM) para optimizar tu pieza y reducir costes, hasta la fabricación, post-proceso (anodizado, chorreado, etc.) e inspección final. Ya sea para un único prototipo funcional o para una serie de producción media, podemos ayudarte a materializar tus ideas con la calidad y precisión que tu proyecto merece.

Contáctanos hoy mismo para solicitar una cotización gratuita y sin compromiso. Nuestro equipo de ingenieros estará encantado de analizar tus archivos CAD y proponerte la mejor solución de fabricación para tus necesidades específicas.