Si alguna vez has tenido que mecanizar una pieza con curvas complicadas, cavidades profundas o esquinas imposibles, sabes lo frustrante que puede ser no acertar a la primera. Aquí es donde el fresado de contornos brilla con luz propia. No se trata solo de arrancar material; se trata de dar forma a las piezas exactamente como las necesitas, con una precisión milimétrica y unos acabados superficiales impecables en los que puedes confiar.

Ya trabajes con metales, plásticos o composites, esta técnica te permite abordar geometrías complejas sin sacrificar velocidad ni exactitud. Es esencial en sectores donde cada micra cuenta, como el molde y matriz, aeroespacial o médico. Con la estrategia de mecanizado y las herramientas adecuadas, puedes realizar el desbaste, semiacabado y acabado, casi de una sola vez.

En este artículo, no solo definiremos qué es el fresado de contornos. Te guiaremos a través de su funcionamiento, aplicaciones prácticas, parámetros clave y, lo más importante, cómo implementarlo de forma eficaz en tu flujo de trabajo para obtener mejores piezas, más rápido y con menos reprocesos.

¿En Qué Consiste Exactamente el Fresado de Contornos?

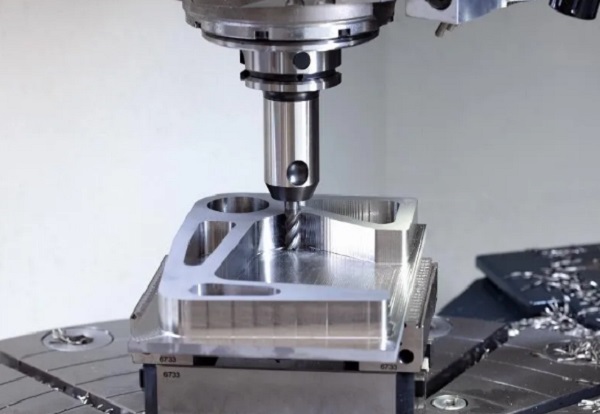

El fresado de contornos es un método de mecanizado CNC cuyo objetivo es seguir una trayectoria programada para crear perfiles externos, cavidades internas o transiciones suaves en una superficie. A diferencia del fresado frontal o de pocket, esta técnica destaca en la creación de superficies curvas, formas libres y contornos de radio estrecho que requieren más que simples cortes lineales.

Se realiza comúnmente en centros de mecanizado de 3 a 5 ejes, y su precisión dimensional puede alcanzar ±0.025 mm (±0.001 pulgadas) con una máquina bien calibrada y una sujeción rígida. Es compatible con una amplia gama de materiales, desde aceros de alta resistencia hasta plásticos técnicos. La elección correcta de herramienta, velocidad y profundidad de corte es lo que marca la diferencia entre un buen resultado y uno excepcional.

¿Por Qué es Tan Importante en la Fabricación Actual?

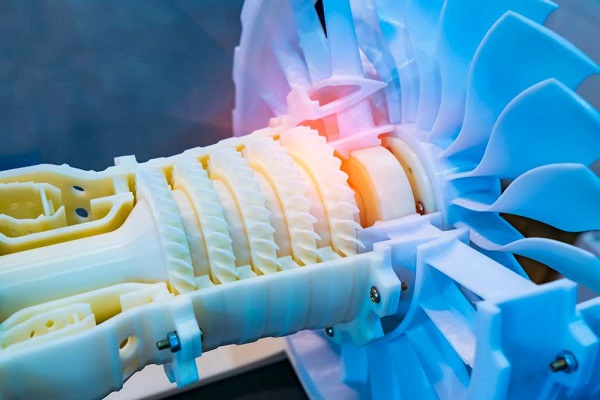

Su valor reside en la capacidad para producir formas intrincadas, reducir el acabado manual posterior y ser eficiente en producciones series medias-altas. Si fabricas componentes como álabes de turbina, carcasas de cajas de cambio o implantes ortopédicos, esta técnica te ofrece la flexibilidad y el control necesarios para cumplir con las exigentes demandas actuales de precisión.

Una ventaja clave es su capacidad para crear estructuras ligeras (como nervaduras tipo panal) o superficies aerodinámicas, características imposibles de obtener por fundición o moldeo. Al utilizar una misma máquina CNC para desbaste y acabado, ahorras tiempo y eliminas cambios de setup innecesarios. Sectores como aeroespacial, automoción y moldes dependen de ella para aumentar la eficiencia.

Dato de autoridad: En comparación con procesos como el electroerosión (EDM), el uso de estrategias de stock constante en el fresado de contornos puede reducir los tiempos de ciclo hasta en un 40%.

¿Cómo Funciona el Proceso de Fresado de Contornos? Un Vistazo Paso a Paso

El proceso sigue una secuencia estructurada diseñada para equilibrar la remoción de material, la calidad superficial y la vida útil de la herramienta.

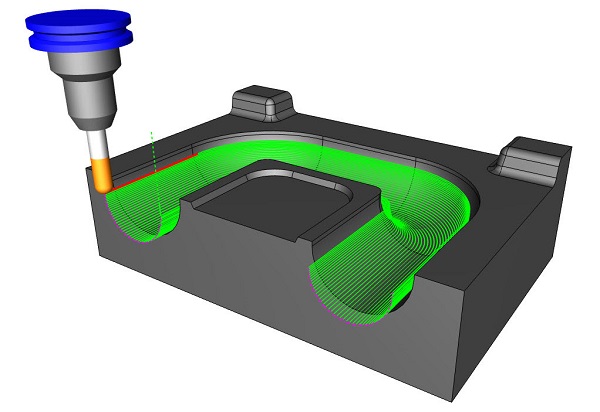

- Programación de Trayectorias (CAM): Todo comienza en el software CAD/CAM, donde defines la ruta que seguirá la fresa. Estrategias como el contorneado 3D en capas (waterline) o la entrada helicoidal son comunes para un engagement controlado.

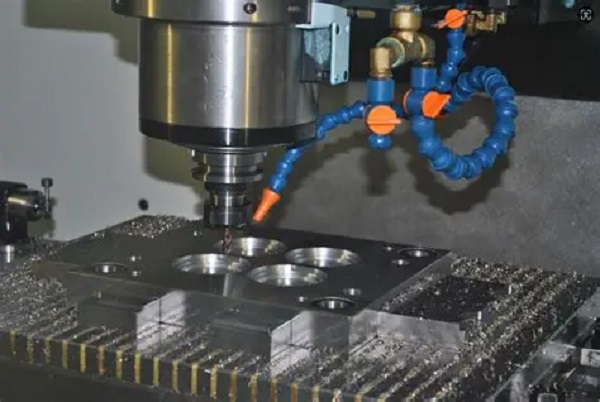

- Desbaste (Roughing): Se elimina entre el 90-95% del material sobrante de forma agresiva, utilizando herramientas robustas y altas cargas de viruta. Se deja un sobrante uniforme de 1 a 3 mm para las fases siguientes.

- Semiacabado (Semi-Finishing): Se refina la geometría, dejando un stock constante de 0.2 a 0.6 mm. Esta fase es crucial para estabilizar las fuerzas de corte y preparar un acabado de alta calidad.

- Acabado (Finishing): Aquí se define la geometría final. Se usan pasadas muy pequeñas (step-over), típicamente del 3% del diámetro de la fresa, y herramientas de alta precisión como fresas bola.

- Superacabado (Opcional): Para aplicaciones críticas (moldes ópticos, aeroespacial), se realizan pasadas con velocidades muy altas y step-overs mínimos para lograr rugosidades Ra ≤ 0.2 µm, eliminando el pulido manual.

La Elección de la Herramienta: Tu Aliado Clave

No todas las fresas sirven para todo. Tu selección debe ser estratégica:

| Fase | Tipo de Herramienta Recomendada | Características Clave | Material Típico |

|---|---|---|---|

| Desbaste | Fresa de plaquitas redondas (button cutter) o de alto rendimiento | Gran capacidad de arranque de viruta, robustez | Carburo recubierto (TiAlN) |

| Semiacabado | Fresas de punta esférica (bola) o plana de radio reducido | Buen equilibrio entre rigidez y acceso | Carburo micrograno |

| Acabado | Fresa bola de 2-4 labios, sólida o de metal duro | Máxima precisión, bajo run-out | Carburo recubierto (AlTiN, DLC) |

| Para materiales muy duros (>50 HRC) | Insertos de cerámica (SiAlON) | Alta resistencia al calor, velocidades >300 m/min | Cerámica |

Ejemplo desde la experiencia: En un proyecto reciente para un molde de inyección de polímeros técnicos, el uso de una fresa bola de carburo recubierto de DLC para el acabado final nos permitió alcanzar una rugosidad Ra de 0.3 µm directamente en máquina, ahorrando más de 4 horas de pulido manual por cavidad.

¿Cómo Elegir la Estrategia y los Parámetros Correctos?

Esta es la parte donde la teoría se convierte en resultados. No basta con elegir una fresa; hay que «casarla» con la máquina, el material y la geometría.

Parámetros Fundamentales que Debes Controlar:

- Velocidad de Corte (Vc): El «ritmo» al que el filo corta el material (en m/min). Un acero inoxidable 17-4PH puede requerir ~90 m/min, mientras que el aluminio 6061 admite fácilmente >300 m/min.

- Avance por Diente (fz): Cuánto avanza la herramienta por cada filo que corta. Es clave para la calidad superficial y la evacuación de viruta.

- Profundidad de Corte (ap – axial, ae – radial):

apes cuánto hunde la fresa (en Z),aees cuánto se «muerde» lateralmente. En acabado, unaepequeño (<5% del diámetro) es sinónimo de buen acabado. - Diámetro Efectivo de Corte (Dcap): ¡Concepto crucial en 3D! En superficies curvas con fresa bola, el punto de contacto real es menor que el diámetro nominal. El Dcap se calcula en función del ángulo de inclinación y la

ap. Ignorarlo lleva a cálculos de velocidad y avance incorrectos, generando mal acabado y desgaste prematuro.- Fórmula simplificada para fresas bola:

Dcap ≈ 2 * √(R² - (R - ap)²)donde R es el radio de la fresa.

- Fórmula simplificada para fresas bola:

Guía Rápida por Material:

Para ayudarte a empezar, aquí tienes unos valores de referencia (ajusta siempre con test):

| Material | Velocidad de Corte (Vc) Aprox. | Aspectos Críticos a Considerar |

|---|---|---|

| Aluminio 6061-T6 | 250 – 400 m/min | Evita el filo recrecido: usa herramientas con ángulos de ataque positivos y filos pulidos. Refrigeración por aire o MQL. |

| Acero P20 (Moldes) | 120 – 180 m/min | Control térmico: refrigerante a presión para evacuar viruta y disipar calor. Estrategias de corte trocoidal en desbaste. |

| Titanio Ti-6Al-4V | 60 – 90 m/min | Baja conductividad térmica: el calor se va a la herramienta. Usa Vc baja, avance constante, y refrigerante a alta presión. |

| Plásticos (PEEK, UHMW) | 200 – 300 m/min | Evita el fundido y las rebabas: herramientas muy afiladas (HSS o carburo sin recubrir), avance alto y refrigeración por aire. |

¿Cuáles son las Aplicaciones Prácticas y las Mejores Estrategias?

El fresado de contornos no es una técnica de nicho; es la columna vertebral de la fabricación de precisión en muchos campos.

Aplicaciones por Sector:

- Aeroespacial: Fabricación de costillas de alma delgada (grosor <1.5mm), álabes de turbina y componentes estructurales complejos en aleaciones de aluminio y titanio.

- Automoción: Moldes para ópticas (faros, pilotos) que requieren acabado espejo (Ra < 0.1 µm), y mecanizado de carcasas de transmisión en fundición gris.

- Médico: Implantes personalizados (caderas, rodillas) en Ti-6Al-4V, donde la biocompatibilidad y el ajuste perfecto exigen tolerancias de planitud < 0.02 mm.

- Molde y Matriz: Cavidades y núcleos con texturas, relieves y acabados superficiales de alta calidad que se transfieren directamente a la pieza final.

Mejores Prácticas para Evitar Problemas Comunes:

- Combate la Vibración (Chatter): Es el enemigo nº1 del acabado.

- Mantén la relación longitud/diámetro de la fresa por debajo de 4:1.

- Usa portaherramientas antivibración para operaciones profundas.

- Varía ligeramente (±10%) la velocidad del husillo para romper frecuencias resonantes.

- Garantiza una Sujeción Impecable: Una pieza que se mueve, arruina la precisión.

- Usa sistemas de sujeción de punto cero para repetibilidad.

- Para piezas delgadas, añade costillas de sacrificio que se mecanizarán al final.

- Gestiona el Calor y la Viruta:

- Para cavidades profundas (>2x el diámetro de la fresa), usa refrigerante a alta presión a través de la herramienta (70-80 bar).

- Para aluminio, el MQL (Lubricación de Mínima Cantidad) suele ser más limpio y eficaz que el refrigerante inundado.

Preguntas Frecuentes (FAQ)

¿Puedo usar fresado de contornos para formas 3D realmente complejas, como una hélice o una escultura?

Sí, absolutamente. Es su principal fortaleza. Con una máquina de 5 ejes y una programación CAM avanzada, puedes mecanizar geometías orgánicas y de doble curvatura que serían imposibles con métodos convencionales. La clave está en la estrategia de trayectoria (como el paralelo o la radial) y el uso de fresas bola para mantener un contacto constante y suave con la superficie.

¿Es más caro que otros tipos de fresado?

Puede serlo, pero es una cuestión de valor, no solo de costo. La inversión inicial en programación CAM avanzada, herramientas de precisión y máquinas estables es mayor. Sin embargo, este coste se compensa con menos operaciones secundarias (pulido), menor scrap y una mayor repetibilidad. Para series medias y altas de piezas complejas, suele ser la opción más rentable a largo plazo.

¿Cómo sé si mi máquina CNC es apta para fresado de contornos de alta calidad?

Tu máquina debe tener una buena rigidez estructural, husillos precisos con baja excentricidad y un control numérico con «look-ahead» (previsualización de trayectoria). Esta última función, capaz de procesar más de 200 bloques de código G por adelantado, es vital para mantener la velocidad y precisión en curvas cerradas. Si tu máquina vibra excesivamente o no mantiene tolerancias en movimientos circulares, el fresado de contornos finos será un desafío.

¿El fresado de contornos genera mucho residuo? ¿Cómo minimizar su impacto ambiental?

Como cualquier mecanizado, genera viruta. Para ser más sostenible, puedes:

- Implementar sistemas de MQL, que reducen el consumo de refrigerante hasta en un 90%.

- Usar refrigerantes biodegradables de base vegetal.

- Optar por estrategias de mecanizado de alto rendimiento (HSM), que, al usar parámetros optimizados, a menudo consumen menos energía total por pieza fabricada.

Contacta con [Yigu Prototipado Rápido]

¿Tienes un proyecto que requiere la precisión y versatilidad del fresado de contornos CNC? En [Yigu Prototipado Rápido], combinamos la experiencia técnica de ingenieros especializados con un parque de máquinas de última generación (3+5 ejes) para ofrecerte soluciones integrales.

No solo mecanizamos tu pieza; te asesoramos en:

- Selección de materiales y estrategias de mecanizado óptimas.

- Optimización de diseños para mejorar la fabricabilidad y reducir costes.

- Acabados superficiales específicos para tu aplicación.

Solicita un presupuesto sin compromiso y envía tus archivos CAD. Transformemos tus diseños más complejos en piezas de precisión, con la calidad y rapidez que tu proyecto merece.