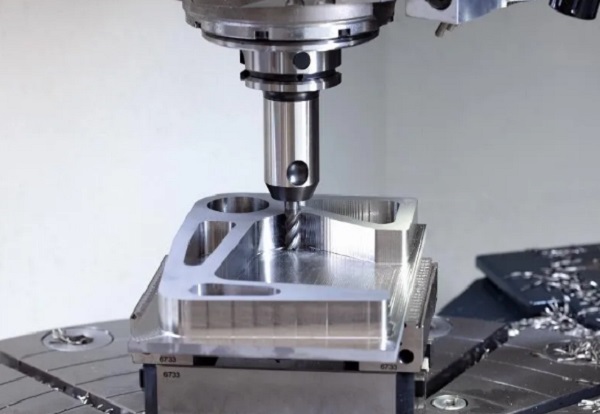

¿Te has enfrentado al reto de mecanizar formas complejas que parecen imposibles? Perfiles de engranajes, ranuras personalizadas o contornos curvos que los métodos convencionales no logran con precisión. Aquí es donde el fresado de formas (o form milling) se convierte en tu aliado estratégico. A diferencia del fresado estándar, que construye la geometría pasó a paso, esta técnica utiliza una fresa cuyo perfil ya tiene la forma final «grabada». El resultado: obtienes el contorno completo en una sola pasada, con mayor precisión y menos configuraciones.

Sí, es cierto: tendrás que reducir la velocidad de avance y de corte, típicamente entre un 20% y un 30% comparado con el fresado convencional. Pero es el precio de la exactitud. La recompensa es un acabado superficial impecable, menos cambios de herramienta y una vida útil de la fresa más larga.

Esta técnica es fundamental en industrias donde la precisión y las geometrías complejas son la norma, como la aeroespacial, médica y de moldes. Ya sea que trabajes con radios, cavidades o geometrías intrincadas, el fresado de formas te permite hacer más con menos esfuerzo.

En este artículo, exploraremos cómo funciona exactamente, cuándo elegirlo sobre otros métodos y cómo maximizar sus ventajas en tu próximo proyecto de mecanizado CNC.

¿Qué Es el Fresado de Formas Exactamente?

Imagina que necesitas fabricar cientos de engranajes idénticos. Podrías usar una fresa de punta esférica y programar un complejo recorrido en 3D para cada diente, gastando mucho tiempo y desgastando la herramienta. O puedes usar una fresa de formas para engranajes, cuya geometría cortante es el negativo exacto del hueco entre dientes. En una sola pasada rotativa, cada espacio queda perfectamente definido.

El fresado de formas es una operación de mecanizado que se especializa en crear superficies con perfiles intrincados utilizando una herramienta de corte contorneada específicamente. La pieza clave es la fresa de formas (form cutter), fabricada para replicar la geometría inversa del diseño final de la pieza. Al girar y cortar, elimina material en un patrón que refleja fielmente los contornos deseados: ya sean ranuras en V, arcos, chaflanes o ángulos combinados.

¿Qué lo diferencia del fresado frontal o lateral? La especialización de la herramienta. Mientras las fresas estándar crean superficies planas o rectas, las fresas de formas son cualquier cosa menos genéricas. La forma de la fresa hace la mayor parte del trabajo, por lo que la máquina CNC no necesita compensar con múltiples recorridos o rutinas de software complejas.

Este enfoque es ideal para producir características que serían ineficientes o muy costosas con métodos convencionales. Por ejemplo:

- Dientes de engranajes para transmisiones.

- Roscas de alta precisión.

- Cavidades de moldes con detalles decorativos o funcionales.

Aunque la velocidad de corte sea menor, la recompensa es significativa: menos pasos de producción, mayor precisión dimensional y un mejor acabado superficial. Cuando tu flujo de trabajo exige alta repetibilidad y geometrías complejas, el fresado de formas ofrece resultados confiables con mínimo post-procesamiento.

¿Cómo Funciona el Proceso de Fresado de Formas Paso a Paso?

El fresado de formas no es solo «poner una fresa rara y presionar inicio». Es un proceso estructurado donde la planificación es el 80% del éxito. Sigue un flujo lógico que garantiza la precisión desde el diseño hasta la pieza final.

1. Diseño y Selección de la Herramienta

Todo comienza en el software CAD. Aquí defines el perfil deseado con todo detalle. Esta geometría 3D es la «receta» que guiará todo el proceso. Con este modelo, tomas decisiones críticas:

- ¿Geometría estándar o personalizada? Para radios de esquina o chaflanes comunes, existen fresas estándar. Para el perfil de un álabe de turbina, necesitarás una fresa personalizada.

- ¿Material de la herramienta? Depende del material de la pieza y del volumen de producción:

- Acero Rápido (HSS): Opción económica y resistente para series cortas o materiales más blandos (aluminio, plásticos).

- Carburo (Carbide): La elección para alta productividad. Ofrece mayor resistencia al desgaste y al calor, ideal para aceros inoxidables, titanio o series largas. Un dato clave: una fresa de carburo puede multiplicar por 5 o más la vida útil frente al HSS en materiales abrasivos.

- Inserción de PCD (Diamante Policristalino): Para materiales extremadamente abrasivos como composites con fibra de carbono o aleaciones de aluminio con alto contenido de silicio.

La elección correcta aquí evita problemas de desgaste prematuro, vibraciones (chatter) y mala calidad superficial.

2. Programación CNC y Configuración de la Máquina

Con la herramienta seleccionada, el modelo CAD se traduce a instrucciones de máquina en el software CAM. Aquí se genera la trayectoria de la herramienta, definiendo cómo la fresa recorrerá la pieza. Se decide entre:

- Pasada única: Para perfiles poco profundos o materiales blandos.

- Múltiples pasadas: Para materiales duros o perfiles profundos, evitando sobrecargar los filos de corte.

La configuración física es igual de crucial. La fresa debe fijarse en el portaherramientas con una alineación perfecta. Cualquier descentrado (runout) se replicará como un error en la pieza. La pieza de trabajo debe estar sujeta con una fijación rígida que elimine cualquier vibración. Es común realizar una «pasada en seco» (sin cortar) para verificar que no haya colisiones.

3. El Proceso de Mecanizado

Aquí es donde la teoría se hace realidad. Debido al perfil complejo de la fresa, los parámetros de corte son más conservadores:

- Velocidad de avance: Se reduce para no sobrecargar secciones delicadas de la herramienta.

- Velocidad del husillo: También suele ser menor para controlar la generación de calor.

- Refrigerante: Su aplicación es vital para evacuar la viruta, controlar la temperatura y proteger el filo de la fresa, especialmente en aleaciones de acero o titanio.

La profundidad de corte se maneja con cuidado. Para características complejas como radios cerrados, es preferible usar varias pasadas superficiales en lugar de una pasada profunda y agresiva.

4. Inspección y Acabado Final

Una vez mecanizada, la pieza no está lista hasta que se verifica. En componentes críticos, una desviación mínima puede ser catastrófica.

- Inspección: Se utilizan herramientas de metrología avanzada.

- Máquinas de Medición por Coordenadas (CMM): Para verificar la precisión del perfil en 3D.

- Escáneres láser 3D: Ideales para comparar la pieza real con el modelo CAD.

- Calibres especializados: Para verificación rápida de roscas o radios específicos.

- Acabado: Dependiendo de los requisitos, puede ser necesario un pulido ligero o un micro-abrasivo para eliminar marcas de herramienta y alcanzar la rugosidad superficial requerida (Ra). Esto es común en moldes para inyección.

- Mantenimiento de la herramienta: No olvides la fresa. Inspeccionar sus filos después del ciclo de producción es clave para mantener la calidad consistente en las siguientes piezas.

¿Para Qué Se Usa el Fresado de Formas? Aplicaciones Clave por Industria

El fresado de formas no es una solución para todo, sino una herramienta especializada para problemas específicos. Su valor brilla cuando necesitas replicar un perfil complejo con alta precisión y repetibilidad, especialmente en series medianas o largas.

| Industria | Aplicación Típica | ¿Por qué es Ideal el Fresado de Formas? |

|---|---|---|

| Aeroespacial y Defensa | Raíces de álabes de turbina, perfiles aerodinámicos, juntas estructurales complejas. | Permite replicar curvaturas compuestas con tolerancias extremadamente ajustadas (±0.01 mm o menos). La repetibilidad es crucial para el rendimiento y seguridad. |

| Automotriz | Fabricación de engranajes para transmisiones, levas, canales de válvulas personalizados. | Asegura que cientos de miles de componentes tengan perfiles idénticos, garantizando un ensamblaje perfecto y fiabilidad mecánica. |

| Médica y Dental | Implantes ortopédicos (cadera, rodilla), componentes para instrumental quirúrgico, coronas dentales. | Posibilita las geometrías biomiméticas y personalizadas que requieren un ajuste anatómico perfecto y acabados superficiales biocompatibles. |

| Fabricación de Moldes y Troqueles | Cavidades para moldeo por inyección, perfiles de estampación, matrices de forja. | Reduce drásticamente el tiempo de acabado manual del molde, ya que la forma se consigue directamente en el mecanizado. |

| Prototipado y Fabricación Personalizada | Piezas únicas con ranuras, perfiles o patrones especiales no estandarizados. | Acelera el desarrollo al permitir validar formas funcionales complejas desde el primer prototipo, simulando el proceso de producción final. |

Fresado de Formas vs. Otros Procesos: ¿Cuál es la Diferencia Real?

Es fácil confundirse con tantos tipos de fresado. La clave está en entender el objetivo de cada uno.

- vs. Fresado Frontal (Face Milling): Este busca crear una superficie plana y amplia. Es como usar una niveladora. El fresado de formas, en cambio, es como usar un cincel tallado para hacer un relieve.

- vs. Fresado con Fresa de Cortar (End Milling): La fresa de cortar es la navaja suiza del CNC, ideal para bolsillos, contornos 2D y prototipos flexibles. El fresado de formas es el instrumento especializado para una tarea repetitiva y muy específica, como tallar un tipo concreto de rosca.

- vs. Fresado de Ranuras (Slot Milling): Ambos crean ranuras, pero el de ranuras usa herramientas cilíndricas para hacer canales rectos de ancho uniforme. El fresado de formas puede crear ranuras con perfil en V, de cola de milano o curvas.

- vs. Fresado Angular (Angular Milling): Este crea planos inclinados o chaflanes simples (líneas rectas en ángulo). El fresado de formas crea curvas y combinaciones de ángulos en un solo perfil.

En resumen: Los métodos convencionales son versátiles y se adaptan a muchas geometrías mediante programación compleja. El fresado de formas es específico y eficiente, logrando una geometría concreta de forma más rápida y consistente gracias a la forma de la herramienta.

Ventajas y Desventajas: Una Mirada Equilibrada

✅ Principales Ventajas

- Alta Eficiencia en Series: Para volúmenes medios-altos, el tiempo ahorrado en ciclo de mecanizado y cambios de herramienta es enorme.

- Precisión y Repetibilidad Excepcionales: Al eliminar múltiples pasadas y realineamientos, se minimiza la acumulación de errores. Cada pieza es prácticamente idéntica.

- Mejor Acabado Superficial: La forma continua de la fresa a menudo produce un acabado más limpio que el obtenido con múltiples pasadas superpuestas de una fresa esférica.

- Reducción de Costos a Largo Plazo: Aunque la herramienta es cara, el ahorro en tiempo de máquina, mano de obra y scrap hace que la inversión se amortice rápidamente en producción seriada.

❌ Posibles Desventajas

- Alto Costo Inicial de Herramienta: Una fresa de formas personalizada de carburo puede costar cientos o miles de euros. Para prototipos únicos, puede no ser rentable.

- Falta de Flexibilidad: Si cambias el diseño de la pieza, es muy probable que la fresa se vuelva obsoleta. No es un método ágil para diseños en evolución constante.

- Complejidad de Configuración: Requiere operadores y programadores experimentados para conseguir la alineación perfecta y los parámetros de corte óptimos.

- Fuerzas de Corte Concentradas: El esfuerzo puede focalizarse en una zona pequeña del perfil de la fresa, requiriendo máquinas y fijaciones muy rígidas para evitar vibraciones.

FAQ: Preguntas Frecuentes sobre el Fresado de Formas

¿Cuándo debo elegir el fresado de formas sobre el fresado 3D o 5 ejes con una fresa esférica?

Elige el fresado de formas cuando tengas un perfil específico que se repita muchas veces (como en engranajes o roscas) y la prioridad sea la velocidad de producción y la consistencia. Elige el fresado 3D/5 ejes cuando trabajes con geometrías libres o orgánicas únicas (como una carcasa de diseño) o cuando la flexibilidad para cambios de diseño sea más importante que el tiempo de ciclo.

¿Se puede reafilar una fresa de formas?

Sí, pero con precaución. Las fresas de acero rápido se pueden reafilar varias veces. Las de carburo de geometría soldada también, pero requiere un taller especializado. Las de inserciones indexables no se reafilan; simplemente se giran o cambian las plaquitas. El reafilado debe mantener la geometría del perfil con absoluta precisión, de lo contrario, la fresa será inútil.

¿Qué materiales de pieza son los más difíciles de fresar con esta técnica?

Los materiales muy abrasivos (como composites con fibra de vidrio o ciertas fundiciones) y los materiales «pegajosos» (como el aluminio puro o ciertas aleaciones de magnesio) son desafiantes. Los primeros desgastan el filo rápidamente, y los segundos pueden generar adherencia del material a la herramienta (BUE), arruinando el perfil. La elección de recubrimientos especiales (como TiAlN para dureza o ZrN para anti-adherencia) es crítica.

¿El fresado de formas solo es para metales?

No. Es excelente para plásticos de ingeniería (PEEK, Nylon, ABS) y algunos composites. La clave es usar geometrías de filo muy afiladas y específicas para estos materiales, que eviten la generación de calor excesivo, la delaminación en composites o el reblandecimiento en plásticos.

¿Cómo se asegura la calidad en un proceso de fresado de formas?

La inspección es la piedra angular. Se combina:

- Control en proceso: Con sondas de máquina que miden el desgaste de la herramienta.

- Inspección final 100% o estadística: Usando CMM o escáner 3D para verificar que el perfil esté dentro de las tolerancias de Geometría Dimensional y Tolerancia (GD&T).

- Control del proceso estadístico (SPC): Para monitorizar tendencias y detectar desviaciones antes de que generen piezas no conformes.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos que la elección de la técnica de mecanizado correcta puede marcar la diferencia entre un prototipo exitoso y un cuello de botella en producción.

Somos expertos en servicios de fresado CNC bajo demanda, y dominamos el fresado de formas para aquellas aplicaciones donde su eficiencia brilla. Colaboramos contigo desde el diseño, analizando si un enfoque con fresas de formas personalizadas puede optimizar tu proyecto en términos de costo, plazo y calidad.

Nuestras capacidades incluyen:

- Fresado de formas para series desde prototipos únicos hasta más de 100,000 piezas.

- Tolerancias tan ajustadas como ±0.01 mm.

- Amplia experiencia en materiales: aleaciones de aluminio y acero, titanio, latón, plásticos técnicos y composites.

- Servicio integral: Desde la asesoría en diseño (DFM) y selección de herramienta, hasta el mecanizado, acabado e inspección final con tecnología de medición avanzada.

¿Tienes un proyecto con geometrías complejas que necesitan una solución precisa y eficiente? Nuestro equipo de ingenieros está listo para ayudarte a evaluar si el fresado de formas es la clave para tu éxito.

Contáctanos hoy mismo para una consulta gratuita y un presupuesto personalizado.