Si alguna vez has lidiado con machos rotos, roscas de calidad deficiente o has tenido dificultades para mecanizar roscas en metales duros, sabes lo frustrante que puede ser el roscado. Ahí es donde entra en juego el fresado de roscas con CNC. Una vez comprendes cómo funciona, es posible que nunca vuelvas a usar un macho. Este método utiliza una fresa de roscas cuyo diámetro es más pequeño que el agujero, lo que te permite crear roscas internas y externas con la misma herramienta. Incluso puedes cambiar entre roscas a derechas y a izquierdas simplemente alterando la dirección del movimiento de la herramienta.

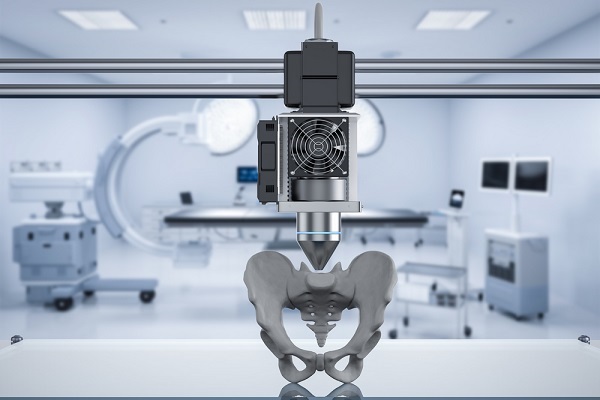

Su verdadera utilidad radica en la precisión y flexibilidad que ofrece. Obtendrás roscas más resistentes, mejores acabados superficiales y menos roturas de herramienta, algo especialmente valioso al trabajar con materiales como titanio o acero inoxidable. Por eso lo encontrarás en sectores que van desde aeroespacial hasta automoción y componentes médicos.

Pero saber qué puede hacer no es suficiente; también debes dominar cómo usarlo correctamente. Desde la elección de la herramienta hasta el ajuste de la tolerancia o la programación del paso perfecto, hay muchos factores para obtener resultados impecables y consistentes. Vamos a desglosarlo juntos: qué funciona, qué no y cómo puedes hacer que el fresado de roscas trabaje realmente para ti.

¿Qué es exactamente el fresado de roscas?

El fresado de roscas es un proceso de mecanizado que utiliza una fresa rotativa para generar roscas mediante una combinación de movimiento circular en el plano X-Y y movimiento lineal a lo largo del eje Z. Esta trayectoria coordinada, conocida como interpolación helicoidal, permite un control preciso sobre la geometría del corte. Cada rotación completa de la herramienta corresponde a un avance constante igual a un paso de rosca, lo que posibilita perfiles de rosca precisos en una variedad de diámetros.

A diferencia del roscado con macho, aquí el diámetro de la fresa es menor que el agujero. Esto significa que una sola herramienta puede producir roscas internas o externas de diferentes tamaños y formas, incluyendo orientaciones a derechas e izquierdas. Además, te permite controlar con mayor precisión la profundidad de la rosca y el diámetro del paso, algo esencial para aplicaciones con tolerancias ajustadas.

Como la herramienta solo entra en contacto con una pequeña porción de la pieza a la vez, el proceso reduce la demanda de par torsional, minimiza la generación de calor y mejora la evacuación de viruta. Esto lo hace altamente efectivo para materiales como el acero inoxidable, el titanio y otras aleaciones resistentes al calor. Las fresas de rosca de carburo sólido son las más comunes, ofreciendo una larga vida útil de la herramienta y una alta calidad de acabado superficial en una amplia gama de tamaños de agujero.

¿Cómo funciona realmente el proceso de fresado de roscas?

El fresado de roscas funciona coordinando el movimiento rotativo de la herramienta con un movimiento lineal programado para generar roscas con alta precisión. La herramienta describe un camino circular en los ejes X e Y mientras avanza simultáneamente en el eje Z: la interpolación helicoidal. Por cada revolución completa, la herramienta asciende (o desciende) exactamente un paso de rosca.

Antes de comenzar el corte, la herramienta debe entrar completamente en el agujero al diámetro menor. Para minimizar el impacto y preservar la calidad, se utilizan movimientos de entrada y salida suaves en arco. Por ejemplo, un arco de entrada de 90 grados suele combinarse con un avance en Z de un cuarto del paso de rosca.

Existen dos tipos principales de herramientas:

- Fresas de perfil simple: Crean una rosca a la vez. Ideales para roscas profundas o materiales difíciles, donde las fuerzas de corte deben mantenerse bajas.

- Fresas de perfil múltiple: Tienen varios dientes y generan la rosca completa en una sola pasada. Ofrecen mayores velocidades de producción cuando las condiciones lo permiten.

Para ejecutar el proceso, tu máquina CNC debe soportar interpolación helicoidal en tres ejes. Las máquinas más avanzadas (4 o 5 ejes) pueden fresar roscas cónicas, como las roscas NPT.

Secuencia operativa típica:

- Evaluar el material, profundidad/diámetro del agujero y paso deseado.

- Seleccionar una fresa de roscas adecuada (perfil, recubrimiento, de plaquita o de carburo sólido).

- Programar la trayectoria helicoidal y simularla.

- Taladrar o desbastar el agujero al diámetro menor requerido.

- Ejecutar el fresado: Posicionar, cortar con movimiento helicoidal, fresar la circunferencia completa y retirar la herramienta.

- Inspeccionar las primeras roscas, ajustar parámetros y luego iniciar la producción.

- Verificar con galgas y realizar el desbarbado final.

¿Qué ventajas clave ofrece el fresado de roscas frente al roscado tradicional?

El fresado de roscas no es solo una alternativa; en muchos casos, es una solución superior. Estas son sus ventajas más destacadas:

| Ventaja | Impacto en tu Proceso |

|---|---|

| Mayor calidad de rosca | Genera flancos más limpios y formas de rosca más precisas, especialmente en materiales duros. |

| Reducción de roturas de herramienta | Al ser la fresa más pequeña que el agujero y distribuirse las fuerzas, el riesgo de rotura es muy inferior al de un macho. |

| Ideal para agujeros ciegos | Permite roscar en agujeros sin salida sin riesgo de tocar fondo o dañar la pieza. |

| Máxima flexibilidad | Una sola herramienta puede crear roscas internas y externas de diferentes diámetros y pasos (métrico e imperial). |

| Eficiencia en materiales difíciles | Bajo calor y par torsional lo hacen ideal para acero inoxidable, titanio e inconel. |

| Recuperación segura de fallos | Si la herramienta se rompe, los fragmentos no quedan atrapados en la pieza, minimizando el scrap. |

| Mejor evacuación de viruta | El movimiento helicoidal y el diseño de la herramienta expulsan la viruta de forma efectiva. |

¿Qué tipos de fresas de roscas existen y cuál elegir?

No todas las fresas de roscas son iguales. Seleccionar la correcta es crucial para el éxito. Aquí tienes una guía de los tipos principales:

- Fresas de canal recto: Para materiales fáciles de mecanizar (aluminio, latón). Son una opción económica para roscado general.

- Fresas de canal helicoidal: Los canales en espiral mejoran la evacuación de viruta y el acabado superficial. Recomendadas para acero inoxidable y titanio.

- Fresas de perfil simple (monofilo): Ofrecen flexibilidad máxima. Con una sola herramienta puedes hacer diferentes pasos y diámetros. Perfectas para series cortas y prototipos.

- Fresas de perfil múltiple: Optimizadas para producción en serie. Generan la rosca completa en una revolución, reduciendo drásticamente el tiempo de ciclo.

- Fresas con dientes alternados: Diseñadas para reducir la presión lateral y el vibrado. Ideales para piezas de pared delgada o montajes con poca rigidez.

¿Fresa de carburo sólido o de plaquitas intercambiables?

- Carburo sólido: Superior rigidez, mejor acabado. Ideales para diámetros pequeños (< ½ pulgada) y agujeros ciegos donde la deflexión es un problema.

- Plaquitas intercambiables: Menor coste por corte y cambio rápido. Recomendadas para diámetros grandes (> ½ pulgada) y series largas.

¿Cómo se programa correctamente una operación de fresado de roscas?

La programación precisa es la columna vertebral del proceso. Utiliza comandos G02 (interpolación circular a derechas) o G03 (a izquierdas) combinados con movimiento en el eje Z.

- Para roscas a derechas (RH): G03 (contra las agujas del reloj) en X-Y con avance positivo en Z.

- Para roscas a izquierdas (LH): G02 (a favor de las agujas del reloj) en X-Y con avance negativo en Z.

Un bloque de código básico para una rosca podría verse así:G03 X0 Y0 Z-5.0 I0 J2.5 F100

(Interpretación: Movimiento helicoidal a izquierdas, descendiendo 5 mm en Z, con un radio de 2.5 mm).

Prácticas esenciales de programación:

- Entrada/Salida en arco: Programa arcos de entrada (lead-in) y salida (lead-out) para un enganche suave y evitar marcas.

- Sincronización precisa: Asegura que el avance en Z por revolución sea exactamente igual al paso de la rosca.

- Simulación siempre: Usa el software CAM para simular la trayectoria completa y evitar colisiones.

- Prueba en material de desecho: Nunca freses la pieza final sin haber verificado el programa en un scrap.

¿Cuáles son las mejores prácticas para un fresado de roscas exitoso?

Más allá de la herramienta y la programación, estos consejos marcan la diferencia:

- Mantén la rigidez: Es la regla de oro. Usa portaherramientas rígidos (como pinzas ER de calidad), minimiza la salida de la fresa (no más de 3x su diámetro) y fija la pieza firmemente.

- Gestiona el refrigerante: Para la mayoría de las aplicaciones, especialmente con metales duros, el refrigerante a presión es imprescindible. Ayuda a evacuar viruta, controlar la temperatura y mejorar el acabado.

- Supervisa el desgaste de la herramienta: Inspecciona visualmente las fresas regularmente. Un desgaste del flanco > 0.005 mm ya puede afectar la calidad de la rosca. En producción, monitorizar la potencia del husillo puede alertarte de un toolwear excesivo.

- Optimiza los parámetros de corte: Ajusta la velocidad de corte (Vc) y el avance por diente (fz) según el material. En roscas profundas (relación L/D >3), reduce el avance un 25-35% para evitar vibraciones.

- Usa pasadas de acabado («spring passes»): Una pasada adicional sin profundizar ayuda a acabar la rosca y corregir mínimas desviaciones, especialmente en materiales tenaces.

Preguntas Frecuentes (FAQ)

¿Se puede fresar roscas en cualquier material?

Sí. El fresado de roscas es efectivo en una amplia gama: desde aluminio y plásticos hasta acero inoxidable, titanio e inconel. La clave está en seleccionar la herramienta, recubrimiento y parámetros adecuados para cada material.

¿Cuál es la rosca más pequeña que se puede fresar?

Depende de la capacidad de tu máquina y la estabilidad del montaje. Con equipos de precisión y herramientas especializadas, se pueden lograr roscas de diámetros muy pequeños, como M1.6 o incluso menores.

¿Puedo usar la misma fresa para roscas métricas e imperiales?

Absolutamente sí. Esta es una de las grandes ventajas. Una fresa de perfil simple puede mecanizar diferentes pasos (métricos o en pulgadas) simplemente cambiando la programación CNC (avance en Z por revolución). Solo necesitas que el perfil de la fresa sea compatible con el ángulo de la rosca (p. ej., 60° para métricas y UN).

¿El fresado de roscas es más caro que el roscado con macho?

La inversión inicial en herramientas y programación puede ser mayor. Sin embargo, a medio y largo plazo, el coste por pieza suele ser inferior gracias a la mayor vida útil de la herramienta, la reducción de scrap por roturas y la flexibilidad que ofrece una sola fresa para múltiples trabajos. En materiales duros y series de precisión, la economía es claramente favorable al fresado.

¿Qué necesito para empezar a fresar roscas?

Necesitarás: 1) Una máquina CNC con control de interpolación helicoidal (3 ejes mínimo), 2) Fresas de roscas adecuadas a tu aplicación, 3) Software CAM con capacidad de programación de roscas o conocimientos de programación manual G-code, y 4) Sistema de refrigerante efectivo.

Contacta con Yigu Prototipado Rápido

¿Listo para llevar la precisión y fiabilidad de tus roscas al siguiente nivel? En Yigu Prototipado Rápido, combinamos experiencia técnica con tecnología de vanguardia para ofrecerte soluciones de mecanizado que superan tus expectativas.

Nuestros servicios de fresado de roscas CNC incluyen:

- Tecnología avanzada: Parque de máquinas CNC de 3, 4 y 5 ejes con tolerancias desde ±0.01 mm.

- Amplia experiencia en materiales: Dominio en el mecanizado de acero inoxidable, aluminio, titanio, plásticos de ingeniería y más.

- Flexibilidad total: Desde prototipos únicos hasta series de producción de más de 100,000 piezas.

- Control de calidad integral: Inspección con galgas, proyectores de perfiles y CMM para garantizar que cada rosca cumple con las especificaciones.

- Certificación ISO 9001:2015: Nuestros procesos cumplen con los más altos estándares de calidad internacionales.

¿Tienes un plano, un modelo 3D o una idea?

Nuestro equipo de ingenieros está listo para analizar tu proyecto, recomendarte la mejor estrategia de fabricación y proporcionarte un presupuesto competitivo en tiempo récord.