Si trabajas en fabricación, seguro te has preguntado cómo se obtienen esas superficies metálicas absolutamente planas y lisas en piezas de automóviles, aviones o moldes. La respuesta está en una operación fundamental: el fresado frontal. Es muy probable que, si buscas precisión, ya la hayas utilizado o dependas de ella.

Desde preparar un bloque de fundición para taladrar hasta crear un plano de referencia impecable antes de fresar una ranura, el fresado frontal suele ser el punto de partida de todo el proceso. Lo verás en industrias donde la exactitud no es solo preferible, sino obligatoria, como la aeroespacial o la automotriz. Ya sea que trabajes con aluminio, acero o materiales compuestos, esta técnica permite remover grandes volúmenes de material de forma rápida, sin sacrificar la calidad del acabado superficial.

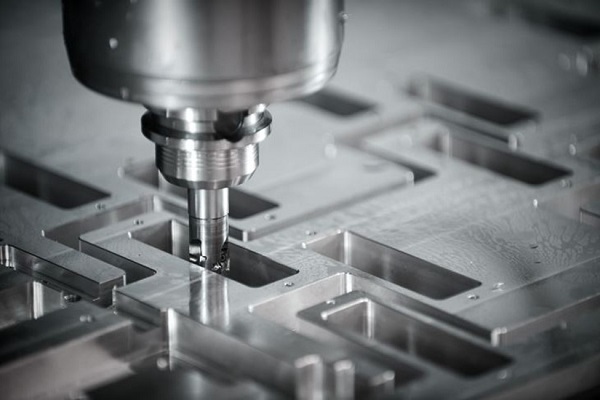

Combinar el mecanizado CNC con la estrategia de fresado frontal correcta no solo aumenta la precisión, sino que ahorra tiempo y reduce errores. Con la fresa posicionada perpendicular a la pieza, está diseñada para eficiencia y consistencia a gran escala.

En este artículo, exploraremos a fondo qué hace del fresado frontal una operación tan potente y cómo puedes aplicarlo para obtener mejores resultados en tus procesos de mecanizado.

¿Qué es el fresado frontal?

El fresado frontal es un tipo de operación de fresado utilizada para generar superficies planas o contornos poco profundos en una pieza, mediante la rotación de una herramienta de corte posicionada de forma perpendicular a la superficie.

La acción de corte ocurre en la cara frontal y la periferia de la herramienta, que típicamente es una fresa de plaquitas intercambiables o una shell mill. Su diseño permite barrer la superficie y remover material de manera eficiente.

El objetivo principal es producir superficies uniformes y limpias que sirvan como base para procesos de fabricación subsiguientes. Normalmente, se usa este método para alisar material bruto, crear planos de referencia precisos (datums) o refinar el acabado superficial de piezas fundidas o pre-mecanizadas. Es una de las operaciones de fresado primarias aplicables a una gran variedad de materiales.

Lo que distingue al fresado frontal de otros métodos, como el fresado periférico, es la orientación de la herramienta. Aquí, el eje de la fresa es perpendicular a la superficie mecanizada, permitiendo un cubrimiento eficiente de áreas amplias. Los centros de mecanizado CNC suelen realizar esta operación con fresas de plaquitas diseñadas específicamente para el material y el acabado requerido.

¿Cómo funciona el fresado frontal?

El proceso comienza con un paso crítico: sujetar firmemente la pieza a la mesa de la fresadora. Cualquier vibración o movimiento puede arruinar el acabado y reducir la vida útil de la herramienta.

Una vez posicionada la pieza, se alinea la fresa frontal para que su eje sea perpendicular a la superficie de trabajo. Si usas máquinas convencionales, probablemente debas pausar con frecuencia para realinear o ajustar la profundidad. En cambio, con mecanizado CNC, la trayectoria de la herramienta, la velocidad de avance y la velocidad del husillo se programan de antemano, logrando un acabado más uniforme y consistente.

Durante el mecanizado, la fresa remueve material en pasadas superpuestas. El tamaño de cada pasada depende de los parámetros seleccionados. Puedes optar por pasadas ligeras para acabado o cortes más agresivos para desbaste.

Varios factores influyen en la calidad superficial:

- Rigidez de la máquina.

- Geometría de la plaquita.

- Desgaste de la herramienta.

- Aplicación de refrigerante.

Por ejemplo, el uso de refrigerante a alta presión puede reducir la acumulación de calor, especialmente a altas velocidades de corte. Al mecanizar sobre superficies interrumpidas (como al pasar sobre una ranura), reducir la velocidad de avance previene estrés en el filo y evita un desgaste prematuro.

En esta etapa, la selección de la herramienta es crucial. Tanto las shell mills, como los fly cutters o las fresas de plaquitas indexables ofrecen ventajas distintas según tu configuración y objetivos.

¿Cuáles son los tipos principales de operaciones de fresado frontal?

En fresado frontal, las operaciones suelen categorizarse según su objetivo: desbaste rápido, alta productividad o acabado fino. Estas difieren en cómo balancean velocidad, acabado superficial y formación de viruta. Algunas están optimizadas para remover gran cantidad de material rápidamente, mientras que otras buscan acabados de alta precisión.

¿En qué consiste el fresado frontal general?

Es el método más versátil y usado. Se emplea cuando necesitas remover cantidades moderadas de material manteniendo un acabado superficial consistente. Es la elección por defecto para crear superficies de referencia.

Esta operación comúnmente usa una fresa con un ángulo de ataque de 45°, que ofrece un balance entre eficiencia de corte y calidad de superficie. El diámetro de la fresa suele ser entre un 20% y un 50% mayor que el ancho de la pieza para asegurar un contacto estable. Al ingresar a la pieza ligeramente descentrado, se reducen las fuerzas de corte en la salida, lo que ayuda a minimizar vibraciones y mejora la vida de la herramienta.

¿Qué es el fresado frontal de desbaste pesado?

Se usa cuando necesitas remover grandes volúmenes de material rápidamente, especialmente de metales duros o piezas grandes. Es ideal para operaciones de desbaste donde la prioridad es la tasa de remoción de material.

Aquí se suelen usar fresas con un ángulo de ataque de 60°, que distribuye las fuerzas de corte más uniformemente, reduciendo el estrés en las plaquitas individuales. Dado que la profundidad de corte es significativamente mayor, se requiere una configuración muy rígida y un husillo potente. El flujo de refrigerante y la evacuación de viruta son esenciales para controlar el calor.

¿Cómo funciona el fresado de alto avance?

Esta operación está diseñada para remover material a una tasa extremadamente rápida, manteniendo una profundidad de corte relativamente baja. Si tu objetivo es la productividad en producciones en serie, este método puede reducir drásticamente los tiempos de ciclo.

Usa fresas con ángulos de ataque muy bajos (alrededor de 10°), lo que crea un efecto de adelgazamiento de viruta que permite aumentar la velocidad de avance significativamente. Exige configuraciones rígidas para evitar vibraciones a las altas velocidades involucradas.

¿Qué es el fresado frontal de acabado fino?

Una vez removido el material sobrante, esta operación logra un resultado suave y pulido. Utiliza herramientas de precisión y profundidades de corte muy ligeras (típicamente entre 0.5 y 1 mm), ideales para componentes de alta precisión.

Se suelen utilizar plaquitas wiper, que se extienden ligeramente por debajo de las demás en el cuerpo de la fresa y actúan como raspadores para alisar los picos dejados por las plaquitas estándar. El resultado es una superficie más plana y con menores valores de rugosidad (Ra).

Fresado frontal concurrente vs. convencional: ¿Cuál elegir?

La dirección del movimiento de la herramienta respecto a su rotación afecta notablemente el resultado.

- Fresado concurrente (o en oposición): La herramienta gira en la misma dirección que el avance. Esto permite un mejor desalojo de viruta, menos fricción y un acabado superficial más limpio. Sin embargo, puede «jalar» la pieza, por lo que requiere un amarre muy seguro.

- Fresado convencional (o en concordancia): La herramienta gira contra la dirección del avance. Ofrece más estabilidad cuando la rigidez de la máquina es limitada, pero genera más calor y desgaste en la herramienta. En la práctica, muchos operarios alternan entre ambas técnicas según el material y las condiciones específicas.

¿Qué es el fresado frontal angular?

Cuando el diseño de la pieza requiere chaflanes, bordes biselados o superficies inclinadas, el fresado angular permite producir esos perfiles con precisión. A diferencia del fresado horizontal tradicional, aquí se inclina la fresa o la pieza para cambiar el ángulo de ataque.

Este método es especialmente útil para mecanizar componentes que requieren chaflanes funcionales o estéticos, permitiendo combinar el fresado plano y el biselado en una sola operación, ahorrando tiempo.

¿Cómo elegir el proceso de fresado frontal adecuado?

La elección depende de tus objetivos principales. Esta tabla te puede guiar:

| Objetivo Principal | Operación Recomendada | Consideraciones Clave |

|---|---|---|

| Remoción rápida de material (Desbaste) | Fresado de Desbaste Pesado o de Alto Avance | Prioriza tasa de remoción sobre acabado. Necesita máquina rígida y potente. |

| Acabado superficial de alta calidad | Fresado de Acabado Fino | Usa plaquitas wiper. Profundidades de corte pequeñas (<1 mm). |

| Versatilidad y equilibrio | Fresado Frontal General | Ángulo de 45°. Buen balance para operaciones estándar. |

| Productividad en serie | Fresado de Alto Avance | Ángulos de ataque bajos (~10°). Avances muy altos. |

| Superficies angulares o chaflanes | Fresado Frontal Angular | Requiere inclinación de herramienta o pieza. |

Además, debes considerar:

- Caballaje de tu máquina.

- Geometría de la pieza.

- Tipo de material.

- Herramientas disponibles.

Los centros de mecanizado CNC avanzados permiten combinar estrategias, por ejemplo, usando una trayectoria de alto avance para desbaste y luego otra de acabado fino.

¿Qué materiales se pueden fresar frontalmente?

La elección del material impacta directamente en los parámetros de corte, la selección de herramienta y los resultados. Aquí un desglose:

- Aluminio y Metales No Ferrosos: Permiten altas velocidades de corte y generan menos desgaste. Son ideales para comenzar. Se pueden usar avances altos.

- Aceros (al carbono, inoxidables, aleados): Requieren más potencia y generan más calor. Para aceros inoxidables o aleados, se necesitan plaquitas de carburo con recubrimientos especiales (como AlTiN) y velocidades moderadas.

- Fundición Gris: Es abrasiva. Desgasta rápidamente los filos. Se recomiendan herramientas con esquinas reforzadas y, a veces, operar en seco para evitar una pasta abrasiva con el refrigerante.

- Titanio y Aleaciones Termorresistentes: Son «pegajosos» y conductores térmicos pobres (el calor se va a la herramienta). Necesitan bajas velocidades de corte, avances constantes y refrigerante abundante. Herramientas de carburo de micrograno son una buena opción.

- Plásticos de Ingeniería y Compuestos: Riesgo de derretimiento o delaminación. Necesitan herramientas muy afiladas, buen desalojo de viruta y control estricto del calor (a veces se usa aire comprimido en lugar de refrigerante líquido).

¿Qué herramientas y tipos de fresas se usan en el fresado frontal?

Elegir la herramienta correcta es fundamental. Los tipos más comunes son:

| Tipo de Fresa | Descripción | Ventajas | Mejor Para |

|---|---|---|---|

| Shell Mill | Se monta en un árbol portaherramientas. Múltiples plaquitas en el perímetro. | Cubre áreas grandes rápido. Fuerzas de corte balanceadas. | Desbaste y semi-acabado en superficies amplias. |

| Fresa de Plaquitas Indexables | Cuerpo reutilizable con plaquitas intercambiables. | Versatilidad y rentabilidad. Se cambian solo las plaquitas. Amplia gama de geometrías. | Producción en serie, múltiples materiales. |

| Fresa Frontales de Ángulo Fijo | Con ángulos de ataque específicos (45°, 60°, 90°). | Optimizadas para fuerzas de corte o acabado específicos. | Operaciones generales, desbaste pesado o alto avance. |

| Fly Cutter | Una sola punta de corte en una barra giratoria. | Puede lograr acabados superficiales excepcionales. Simple y económico. | Acabado fino en máquinas de baja potencia o materiales blandos. |

| Fresas de Acabado (con plaquitas Wiper) | Plaquitas especiales que se extienden ligeramente. | Permiten avances más altos manteniendo buen acabado. | Operaciones de acabado donde el tiempo de ciclo es crítico. |

Materiales y Recubrimientos de Herramientas:

- Carburo (Widia): El estándar para alto rendimiento. Mantiene dureza a altas temperaturas.

- Acero Rápido (HSS): Más económico y resistente al impacto, pero se desgasta más rápido. Para bajas velocidades.

- Cermet / CBN / Cerámica: Para materiales muy duros como fundición o aceros templados. Son frágiles y requieren máxima estabilidad.

- Recubrimientos (TiN, AlTiN, TiCN): Reducen la fricción, mejoran la evacuación de viruta y extienden la vida útil de la plaquita.

¿Cuáles son los parámetros clave en el fresado frontal?

Optimizar estos parámetros es la clave para la productividad y la calidad:

- Velocidad de Corte (Vc): Velocidad superficial en la periferia de la fresa (m/min). Depende del material de la pieza y de la herramienta.

- Velocidad de Husillo (RPM): Se calcula a partir de la Vc y el diámetro de la fresa.

RPM = (Vc * 1000) / (π * Diámetro). - Avance por Diente (fz): Cuánto avanza la pieza por cada filo de la plaquita (mm/diente). Define el grosor de la viruta.

- Velocidad de Avance (Vf): Velocidad lineal de la mesa (mm/min). Se calcula:

Vf = fz * Número de Dientes * RPM. - Profundidad de Corte (ap): Cuánto penetra la fresa en la pieza en dirección axial (mm). Para desbaste: alta. Para acabado: baja (0.1 – 2 mm).

- Ancho de Corte (ae): Cuánto del diámetro de la fresa está en contacto con la pieza (mm). Un porcentaje del diámetro de la fresa (stepover).

Consejo Práctico: Para evitar la reverberación o chatter, una causa común de mal acabado, asegura una sujeción rígida, minimiza el voladizo de la herramienta y ajusta la combinación RPM/avance. A veces, reducir ligeramente la velocidad de avance puede eliminar la vibración.

Ventajas y desventajas del fresado frontal

Ventajas principales:

- Alta tasa de remoción de material (MRR).

- Excelente calidad de acabado superficial y planitud.

- Flexibilidad con diferentes herramientas y ángulos.

- Reducción de tiempos muertos gracias a plaquitas indexables.

- Alto grado de control y precisión en mecanizado CNC.

Desventajas y limitaciones a considerar:

- Costo de herramientaria avanzada puede ser alto.

- Requiere máquinas rígidas y estables para aprovechar su potencial.

- No es ideal para geometrías complejas (mejor usar fresado de copa o escariado).

- Los cortes interrumpidos (sobre agujeros) pueden dañar plaquitas si no se manejan bien.

Aplicaciones comunes del fresado frontal

- Preparación de Piezas Brutas: Crear el primer plano de referencia preciso en bloques de fundición o placas.

- Industria Automotriz: Mecanizado de superficies de culatas, bloques de motor y tapas de válvulas donde el sellado es crítico.

- Aeroespacial: Obtención de planos paralelos y superficies de alta calidad en componentes estructurales.

- Fabricación de Moldes y Troqueles: Crear la superficie base perfectamente plana antes del fresado 3D del cavidad.

- Mecanizado General: Nivelación de bridas, placas base y componentes de máquinas.

Solución de problemas comunes

| Problema | Causas Probables | Soluciones |

|---|---|---|

| Reverberación (Chatter) | Sujeción débil, voladizo excesivo, parámetros incorrectos. | Aumentar rigidez, reducir avance (fz), verificar estado de rodamientos del husillo. |

| Desgaste acelerado de plaquitas | Velocidad de corte (Vc) demasiado alta, material muy abrasivo, mala evacuación de viruta. | Reducir Vc, usar plaquitas con recubrimiento adecuado, asegurar flujo de refrigerante. |

| Acabado superficial pobre | Avance (fz) muy alto para acabado, plaquitas desgastadas, vibración. | Reducir fz, usar plaquitas wiper, verificar concentricidad del portaherramientas. |

| Marcas de quemado | Acumulación de calor por falta de refrigerante o velocidad excesiva. | Aumentar flujo de refrigerante, reducir RPM, asegurar que la viruta se evacue. |

| Rotura de plaquitas | Impacto (corte interrumpido), profundidad de corte (ap) excesiva, inestabilidad. | Reducir ap, usar una estrategia de rampeado de entrada, revisar fijación de la plaquita. |

Preguntas frecuentes (FAQ)

¿Cuál es la diferencia principal entre fresado frontal y fresado periférico?

La diferencia clave es la orientación de la herramienta. En el fresado frontal, el eje de la fresa es perpendicular a la superficie de trabajo, y el corte se realiza principalmente con la cara frontal. Es ideal para crear superficies planas. En el fresado periférico, el eje es paralelo a la superficie, y el corte se realiza con los filo periféricos de la fresa, siendo mejor para ranuras y contornos verticales.

¿Puedo usar una fresa frontal en un taladro o centro de mecanizado vertical común?

Sí, pero con limitaciones. Las máquinas menos rígidas o menos potentes no podrán aprovechar los parámetros agresivos de desbaste. En estos casos, es mejor usar herramientas de menor diámetro, reducir la profundidad de corte y el avance, y priorizar operaciones de acabado. Un fly cutter puede ser una excelente opción para lograr buen acabado en estas máquinas.

¿Con qué frecuencia debo rotar o cambiar las plaquitas indexables?

No hay un número fijo de piezas. Debes monitorear el acabado superficial, el sonido del corte y la forma de la viruta. Una caída en la calidad del acabado, un cambio en el sonido (más estridente) o viruta decolorada/anormal son indicadores de que es tiempo de indexar (girar) o cambiar la plaquita. Los programas CNC modernos pueden estimar la vida útil basándose en los parámetros de corte.

¿Es siempre necesario usar refrigerante en el fresado frontal?

No siempre. Depende del material:

- Aceros y Titanio: Casi siempre sí, para controlar el calor y alargar la vida de la herramienta.

- Aluminio: Sí, para evitar la adhesión del material a la plaquita (built-up edge).

- Fundición Gris: A menudo se trabaja en seco para evitar una pasta abrasiva de polvo y refrigerante.

- Plásticos: A veces es mejor usar aire comprimido para evitar el choque térmico y el agrietamiento.

¿Qué precisión de planitud se puede lograr con un buen fresado frontal de acabado?

En una máquina CNC rígida, bien calibrada y con herramientas de precisión (como fresas con plaquitas wiper), es posible lograr precisiones de planitud inferiores a 0.02 mm en un área determinada, y rugosidades superficiales (Ra) de hasta 0.4 µm o menos, lo que equivale a un acabado «espejo».

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, comprendemos que el éxito en mecanizado comienza con el dominio de operaciones fundamentales como el fresado frontal. Nuestra experiencia nos permite seleccionar la estrategia, herramienta y parámetros óptimos para cada material y geometría, garantizando superficies de alta precisión, excelente acabado y la máxima eficiencia en tus proyectos.

¿Tienes un componente que requiere un fresado frontal impecable? Contáctanos. Nuestro equipo de ingenieros está listo para asesorarte y ofrecerte soluciones de fabricación que se ajusten a tus necesidades técnicas y presupuestales.

- Servicios: Mecanizado CNC de precisión, Fresado Frontal de desbaste y acabado, Prototipado Rápido, Producción en serie.

- Materiales: Aluminio, Aceros, Titanio, Latón, Plásticos de Ingeniería y más.

- Compromiso: Calidad, Precisión y Entrega a Tiempo.

¡Hablemos de tu próximo proyecto!