Si alguna vez te has preguntado cómo se fabrican los envases de alimentos con múltiples capas, las tuberías con recubrimiento especial o los perfiles de ventana con propiedades combinadas, la respuesta probablemente esté en la coextrusión. Este proceso de fabricación, aunque complejo, es una poderosa herramienta para crear productos plásticos que un solo material no podría ofrecer. En este artículo, desglosaremos qué es la coextrusión, cómo funciona paso a paso, sus ventajas y desventajas reales, y dónde la encuentras en tu vida diaria. Vamos más allá de la teoría para ofrecerte un análisis práctico, basado en experiencia de taller, que te ayudará a evaluar si esta técnica es viable para tu próximo proyecto.

¿Qué es exactamente la coextrusión y en qué se diferencia de la extrusión normal?

Imagina la extrusión plástica tradicional: un único material plástico se calienta hasta fundirse y se fuerza a través de un molde (dado) para crear una forma de sección continua, como una manguera, un perfil para marcos o un listón. Es un proceso excelente para grandes volúmenes de producción y geometrías simples.

La coextrusión da un paso más allá. En esencia, utiliza dos o más extrusores que alimentan simultáneamente diferentes polímeros fundidos a un dado especial. Este dado está diseñado para combinar los materiales en capas bien definidas, laminándolos sin mezclarlos. El resultado no es un compuesto homogéneo, sino una extrusión multicapa donde cada capa conserva sus propiedades inherentes.

Un ejemplo concreto que vemos en nuestro taller de Yigu: Un cliente necesitaba un tubo para conducciones químicas. El interior debía ser ultra resistente a la corrosión (usando un polímero especializado y caro), pero el exterior solo requería rigidez y protección mecánica. En lugar de fabricar todo el tubo con el material costoso, optamos por la coextrusión: una capa interna fina del material premium y una capa externa gruesa de un polímero estándar más económico. El ahorro fue superior al 30% en costos de material.

Diferencia clave con otros procesos:

- VS. Sobreextrusión (Over Jacketing): La sobreextrusión generalmente cubre un sustrato (como un cable metálico) con una capa de plástico. La coextrusión crea una pieza íntegramente de plástico, pero con capas de distintos polímeros.

- VS. Extrusión de compuestos/mezclas: Aquí los materiales se funden y mezclan homogéneamente antes de extrudirse, creando un material nuevo con propiedades promedio. En coextrusión, las propiedades de cada material permanecen separadas y estratégicamente ubicadas.

¿Cómo se lleva a cabo el proceso de coextrusión? Un vistazo técnico

El núcleo del proceso reside en la coordinación y el diseño del dado. No es solo conectar varias máquinas; es una coreografía de temperatura, viscosidad y flujo.

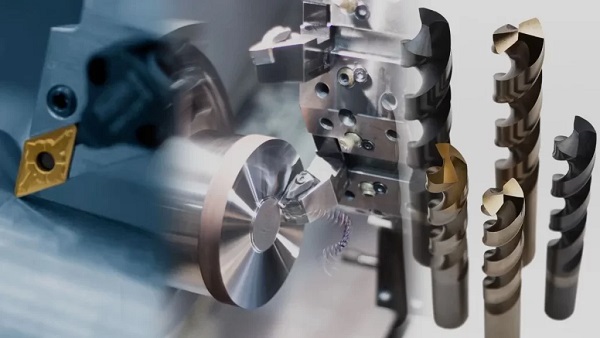

- Preparación y alimentación: Cada polímero se carga en su propio extrusor. Cada extrusor calienta y plastifica su material de forma independiente, permitiendo optimizar la temperatura para cada uno.

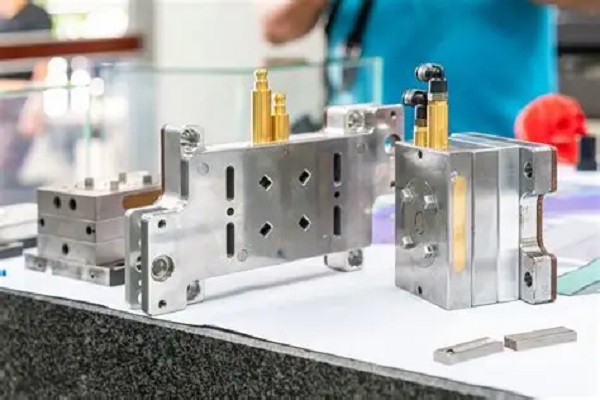

- Confluencia en el dado o bloque alimentador: Los flujos fundidos convergen. Aquí es crucial el diseño:

- Bloque alimentador (Feed Block): Combina los flujos antes de que entren en el dado de forma final. Es más versátil para cambiar estructuras de capas.

- Dado multicapa (Multi-Manifold Die): Cada material tiene su propio canal dentro del dado hasta el punto de unión final. Ofrece mejor control para materiales con viscosidades muy diferentes.

- Estratificación y conformado: En el dado, los materiales se disponen en las capas diseñadas. La velocidad de cada extrusor determina el grosor de su capa correspondiente. Un control preciso aquí evita defectos como la inestabilidad del flujo o mezclas indeseadas.

- Enfriamiento y acabado: La «barra» multicapa extruida pasa por baños de enfriamiento o rodillos y luego es cortada a medida.

Principales variantes del proceso:

| Variante | Descripción | Aplicación Típica |

|---|---|---|

| Coextrusión de lámina | Capas se combinan en un dado plano para producir láminas planas multicapa. | Envases rígidos, bandejas de alimentos, materiales para termoformado. |

| Coextrusión de tubo/perfil | Dados circulares o de perfil crean tuberías o perfiles con capas concéntricas o en zonas específicas. | Tuberías con barrera química, perfiles de ventana (rigidez + sellado), cercas vinílicas. |

| Coextrusión de film soplado | Los polímeros se combinan en un dado anular y se inflan como un globo para crear una burbuja de film delgada. | Films para envasado alimentario (con capas barrera), bolsas de plástico multicolor, film agrícola. |

Ventajas y desventajas: ¿Realmente conviene la coextrusión?

Como cualquier técnica avanzada, la coextrusión no es una solución mágica. Su idoneidad depende completamente de los objetivos del proyecto y sus restricciones.

¿Qué beneficios concretos ofrece la coextrusión?

- Combinación estratégica de propiedades: Es la ventaja principal. Puedes tener una capa externa resistente a rayos UV y raspaduras y una capa interna con gran barrera al oxígeno. Un solo material raramente ofrece todo.

- Reducción de costos inteligente: Permite usar materiales reciclados o de bajo costo en el núcleo de la pieza, mientras una capa superficial virgen garantiza acabado y rendimiento. También reduce costos de post-procesamiento (como pintura o laminación).

- Multicolor y funcionalidad integrada: Se pueden crear perfiles o films con franjas de colores distintos directamente en la extrusión, sin pintar. O integrar una capa adhesiva para un sellado posterior.

- Optimización del rendimiento: En aplicaciones de barrera (envases), una capa muy delgada de un material caro pero altamente efectivo (como EVOH) puede colocarse entre capas de polietileno común, ofreciendo una barrera excelente a un costo total menor.

¿Cuáles son los desafíos y limitaciones a considerar?

- Inversión inicial elevada: Requiere múltiples extrusores, un dado complejo y sistemas de control sofisticados. No es viable para series cortas o prototipos simples.

- Compatibilidad de materiales crítica: Los polímeros deben tener comportamientos de flujo (viscosidad) y temperaturas de procesamiento similares en el dado. De lo contrario, se producen flujos inestables o capas despegadas. La adhesión entre capas es otro punto clave; a veces se necesita una capa adhesiva especial (tie-layer).

- Problemas de reciclabilidad: Separar las capas de materiales diferentes al final de la vida útil del producto es extremadamente difícil. Esto puede complicar la economía circular del producto, a menos que se usen polímeros de la misma familia compatibles para el reciclaje.

- Complejidad operativa: Poner a punto la máquina (el set-up) es más largo y requiere operadores con mayor experiencia. Un ajuste incorrecto genera mucho material de desperdicio.

Aplicaciones en la vida real: ¿Dónde encuentras productos coextruidos?

La coextrusión está más presente de lo que piensas. Estos son algunos ejemplos concretos:

- Envases de alimentos y bebidas: El tetrabrik es un clásico. Suele tener: 1) Capa externa de PE (sellado y protección), 2) Capa de cartón (rigidez), 3) Capa de aluminio (barrera total), 4) Capa interna de PE (compatibilidad alimentaria). Las botellas de ketchup o mayonesa (tipo «squeeze») suelen tener capas de diferentes polietilenos para combinar barrera, flexibilidad y brillo.

- Perfiles de ventanas de PVC: Muchos perfiles modernos usan coextrusión: un núcleo rígido y blanco que da la estructura, y una delgada capa externa de PVC sin aditivos caros (como los estabilizantes UV) que actúa solo como sellado en la junta.

- Tuberías para sectores exigentes: En industria química o automoción, tuberías con una capa interna anti-adhesiva o resistente a solventes y una capa externa resistente a impactos y a la intemperie.

- Film agrícola y de invernadero: Films con capas que combinan resistencia a roturas, anti-goteo (para que el agua no forme gotas que quemen las plantas) y propiedades de difusión de la luz.

- Cercados y decking de composite: Perfiles donde una capa exterior contiene todos los aditivos (color, UV, anti-rayas) y el núcleo está relleno de fibras naturales o material reciclado, reduciendo costos sin sacrificar durabilidad aparente.

Preguntas Frecuentes (FAQ)

¿Cuál es la diferencia principal entre coextrusión y un plástico compuesto (blend)?

En un plástico compuesto, los materiales se mezclan de forma homogénea, dando propiedades intermedias. En la coextrusión, los materiales forman capas distintas, manteniendo cada uno el 100% de sus propiedades en su lugar asignado. Es como comparar un batido (mezcla) con un sándwich de varias capas (coextrusión).

¿Se puede hacer coextrusión con más de dos materiales?

¡Absolutamente! Es común en envases de alta gama encontrar estructuras de 5, 7 o incluso más capas. Cada capa cumple una función específica: sellado, barrera al oxígeno, barrera a la humedad, rigidez, etc.

¿Qué tan difícil es diseñar un dado para coextrusión?

Es una de las tareas más complejas en ingeniería de extrusión. Requiere software de simulación de flujo (como Ansys Polyflow) para predecir el comportamiento de los materiales y evitar problemas. Un diseño incorrecto lleva a capas desiguales, interfaces inestables y producto defectuoso. Es un trabajo para expertos con amplia experiencia.

¿La coextrusión es apta para fabricar prototipos?

Generalmente, no es el primer paso. El alto costo del tooling (dado) y la puesta a punto la hacen poco económica para una sola unidad. La estrategia recomendada es prototipar con procesos más ágiles (como impresión 3D para la forma o extrusión simple para testear materiales) y solo invertir en el dado de coextrusión una vez validado el diseño y la necesidad de las capas.

¿Todos los plásticos son compatibles para coextruirse juntos?

No. La compatibilidad es el gran reto. Polímeros con temperaturas de procesamiento muy distintas o que no se adhieren entre sí no son candidatos. A menudo se necesitan polímeros compatibilizantes o capas adhesivas (tie-layers) especiales para unir materiales que de otro modo se separarían.

Contacto con Yigu Prototipado Rápido

¿Tienes en mente un producto que podría beneficiarse de las ventajas de la coextrusión? ¿Necesitas asesoría para determinar si tus materiales son compatibles o cómo diseñar la estructura de capas óptima?

En Yigu Prototipado Rápido, combinamos la experiencia práctica en procesos de manufactura avanzada como la coextrusión, con la agilidad en la fabricación de prototipos y moldes. Te ayudamos a:

- Evaluar la viabilidad técnica y económica de tu proyecto de coextrusión.

- Diseñar y simular la estructura multicapa y el dado necesario.

- Desarrollar prototipos funcionales que validen el concepto antes de la inversión final.

- Producir series cortas y medias con la más alta calidad.

No dejes que la complejidad del proceso te detenga. Contáctanos para una consultoría inicial y llevemos tu idea de un material multicapa a la realidad.