Si estás buscando un puente eficiente entre el prototipado rápido y la producción en masa, la colada de poliuretano (o vacuum casting) es una solución que debes dominar. En este artículo, desglosamos desde una perspectiva de ingeniería práctica cómo diseñar piezas para este proceso. Exploraremos desde la creación del modelo maestro y las tolerancias críticas, hasta los detalles finos de nervaduras y acabados, asegurando que tus prototipos de plástico tengan la calidad de una pieza final a una fracción del coste del moldeo por inyección.

¿Qué es exactamente la colada de poliuretano y por qué debería importarte?

En el mundo del desarrollo de productos, a menudo nos encontramos en una encrucijada: la impresión 3D es rápida pero a veces carece de las propiedades mecánicas finales, y el moldeo por inyección requiere inversiones iniciales masivas en moldes metálicos. Aquí es donde brilla el servicio de colada de poliuretano de Yigu.

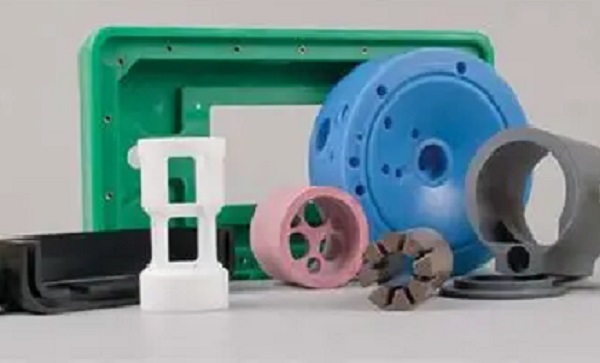

Básicamente, este proceso (también conocido como fundición al vacío o urethane casting) permite fabricar lotes pequeños de piezas de plástico (generalmente hasta 25 unidades por molde) con un acabado superficial excepcional y propiedades materiales que imitan casi a la perfección a los plásticos de producción final.

Para que entiendas mejor cómo diseñar para esta tecnología, primero debemos diseccionar el proceso en tres fases críticas:

- El Modelo Maestro (Master Pattern): Todo comienza con una pieza «perfecta». Usualmente, creamos este positivo mediante mecanizado CNC o impresión 3D SLA de alta resolución. Este modelo define la geometría final.

- El Molde de Silicona: Colocamos el modelo maestro en una caja de fundición y vertemos silicona líquida alrededor. Tras curarse en un horno (a unos 40 °C), cortamos la silicona y retiramos el maestro, dejando una cavidad negativa perfecta.

- La Colada (Casting): Llenamos esa cavidad con resinas de poliuretano bajo vacío (para eliminar burbujas). La resina se solidifica y obtenemos una copia exacta.

La gran ventaja económica aquí es clara: los moldes de silicona son increíblemente baratos comparados con el utillaje de acero o aluminio. Aunque su vida útil es corta (unos 25 ciclos), es la solución ideal para validación de diseño, pruebas de mercado o series cortas.

¿Cómo preparar el modelo maestro perfecto para garantizar el éxito?

Como ingenieros de producto, sabemos que la calidad de la pieza final nunca superará la calidad del modelo maestro. Es la regla de oro: «Garbage in, garbage out». Por eso, la primera decisión de diseño no es sobre la pieza final, sino sobre cómo fabricaremos el patrón original.

Existen dos rutas principales, y elegir la correcta depende de tus prioridades:

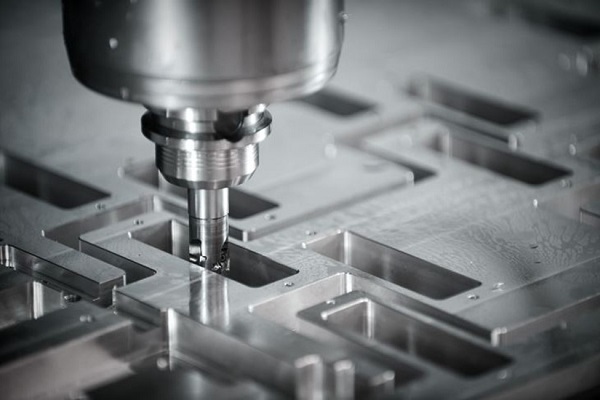

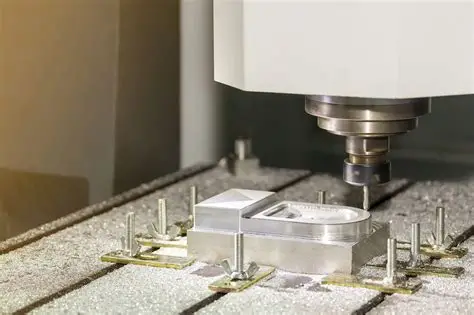

1. Mecanizado CNC: Precisión y Acabado

Si tu prioridad son las tolerancias ajustadas y un acabado superficial impecable con mínimo post-procesamiento, el CNC es el rey.

- Ventajas: Permite esquinas nítidas, tolerancias superiores y una vida útil del patrón más larga si se necesita hacer múltiples moldes de silicona.

- Ideal para: Piezas con ajustes mecánicos precisos, carcasas electrónicas y superficies cosméticas clase A.

2. Impresión 3D (SLA/PolyJet): Geometría Compleja

Cuando el diseño tiene geometrías orgánicas complejas o cavidades internas que una fresadora CNC no puede alcanzar, la impresión 3D es la solución.

- Ventajas: Libertad geométrica casi total y rapidez de fabricación.

- Desafíos: Requiere un lijado y pulido manual exhaustivo para eliminar las líneas de capa antes de verter la silicona.

Tabla Comparativa para la toma de decisiones:

| Característica | Modelo Maestro CNC | Modelo Maestro Impresión 3D |

| Precisión Dimensional | Muy Alta | Media/Alta |

| Acabado Superficial | Excelente (suave) | Requiere lijado (rugoso inicialmente) |

| Libertad Geométrica | Limitada por herramientas | Ilimitada |

| Coste | Generalmente más alto | Generalmente más bajo |

¿Cuáles son las tolerancias y dimensiones críticas que debes respetar?

Al diseñar para colada de poliuretano, no puedes usar ciegamente las mismas reglas que para el moldeo por inyección o el mecanizado de metales. La silicona es flexible, y el poliuretano se contrae. Aquí es donde nuestra experiencia en Yigu Prototipado Rápido marca la diferencia.

Tolerancias Estándar

En Yigu, podemos fabricar piezas con una precisión de ± 0.3%.

- Para dimensiones pequeñas (menores de 100 mm), el límite inferior de tolerancia es de ± 0.3 mm.

- Esto es suficiente para la mayoría de los ensamblajes de prototipos funcionales y piezas de carcasa.

El Fenómeno de la Contracción (Shrinkage)

Todos los plásticos se contraen al enfriarse y curarse. En el poliuretano, debes planificar una tasa de contracción de aproximadamente +0.15%.

- Nota de Experto: Las piezas gruesas son más susceptibles a una contracción irregular debido a la masa térmica. Si tienes una pieza con grandes variaciones de volumen, la contracción puede causar deformaciones.

Limitaciones de Tamaño

Aunque solemos hablar de piezas pequeñas, la colada al vacío permite tamaños considerables.

- Dimensiones máximas: Hasta 1900 x 900 x 750 mm.

- Volumen máximo: 10 litros.Esto cubre desde pequeños botones hasta parachoques de automóviles completos.

¿Cómo diseñar el espesor de pared para evitar defectos?

El espesor de pared es, sin duda, el aspecto más crítico del diseño de piezas plásticas. Un mal diseño aquí resultará en marcas de rechupes (sink marks), deformaciones o llenados incompletos.

La Regla de Oro: Mantén el espesor de pared lo más uniforme posible.

- Espesor Mínimo: El mínimo absoluto para asegurar que la resina fluya correctamente dentro del molde es de 0.75 mm. Menos que esto y corres el riesgo de que la pieza no se llene o quede frágil.

- Espesor Ideal: Para obtener los mejores resultados estructurales y estéticos, recomendamos diseñar paredes de 1.5 mm o más.

- Transiciones: Si necesitas variar el espesor, hazlo gradualmente. A diferencia del moldeo por inyección, donde los cambios bruscos son fatales, la colada de poliuretano es más indulgente, pero las transiciones suaves siempre reducen el estrés interno.

Consejo Profesional: Si tu diseño requiere paredes extremadamente finas (< 0.75 mm) por razones funcionales, contáctanos antes de finalizar el CAD. Podemos ajustar la viscosidad de la resina o los parámetros de vacío para intentarlo, pero requiere una revisión técnica.

¿Es necesario aplicar ángulos de salida (Draft Angles) en moldes de silicona?

Si vienes del mundo del moldeo por inyección, sabes que el ángulo de salida (la inclinación en las paredes verticales) es obligatorio para que la pieza salga del molde metálico. Sin embargo, la colada de poliuretano juega con otras reglas.

Gracias a que los moldes de silicona son flexibles, podemos desmoldar piezas con ángulos de cero grados e incluso con ligeras contra-salidas (undercuts) simplemente doblando el molde. No se necesitan pines expulsores.

¿Significa esto que debes ignorar el ángulo de salida? No necesariamente.

- Para la vida útil del molde: Aunque no es obligatorio, añadir un pequeño ángulo de salida (hasta 5°) reduce la fricción al sacar la pieza. Esto protege la silicona, permitiendo que el molde dure más ciclos (acercándose a las 25 copias máximas).

- Para la escalabilidad: Si tu objetivo final es pasar a moldeo por inyección en masa, diseña la pieza como si fuera para inyección desde el principio. Incluir los ángulos de salida ahora te ahorrará rediseñar todo el producto en la fase de producción.

¿Cómo reforzar las piezas mediante nervaduras (Ribs) y radios?

Añadir material no siempre es la mejor forma de hacer una pieza más fuerte; a menudo, solo la hace más propensa a defectos. El uso inteligente de la geometría es clave.

Radios y Esquinas (Fillets)

Las esquinas interiores afiladas son puntos de concentración de estrés.

- Recomendación: Añade radios (fillets) a todas las esquinas interiores. Un radio de 3 mm es un buen estándar.

- Ventaja de Manufactura: Si usas un modelo maestro CNC, las herramientas de corte son cilíndricas, por lo que naturalmente crean radios internos. Aprovecha esto en tu diseño.

Nervaduras (Ribs) para Rigidez

Para aumentar la rigidez sin engrosar toda la pared (y causar problemas térmicos), usamos nervaduras.

- Diseño: Es mejor usar múltiples nervaduras cortas y bajas que una sola alta y gruesa.

- Orientación: Orienta las nervaduras para contrarrestar las fuerzas de flexión esperadas.

Reglas matemáticas para Nervaduras:

- Grosor: Debe ser menor al 60% del espesor de la pared principal a la que se une. Si es más gruesa, al enfriarse, «tirará» de la superficie opuesta creando una marca de rechupe visible.

- Altura: Mantenla por debajo de 3 veces su espesor para evitar roturas durante el desmoldeo.

- Radio base: Añade un radio en la base de la nervadura para distribuir la carga (mínimo 0.25 x espesor de pared).

¿Cómo integrar jefes (Bosses), roscas e insertos funcionalmente?

Los jefes o torretas (bosses) son esenciales para el ensamblaje, sirviendo como puntos de montaje para tornillos o insertos.

Diseño de Jefes (Bosses)

Al igual que con las nervaduras, el riesgo aquí son las marcas de rechupe en la cara estética de la pieza.

- Espesor de pared: Mantén la pared del jefe por debajo del 60% del espesor de la pared nominal de la pieza.

- Refuerzo: Usa cartelas (gussets) o nervaduras de conexión para dar estabilidad al jefe sin añadir masa excesiva.

Roscas y Agujeros

La colada de poliuretano permite crear roscas, pero hay formas inteligentes de hacerlo:

- Insertos Roscados (La mejor opción): En lugar de roscar el plástico directamente (que se desgasta rápido), recomendamos usar insertos metálicos. Podemos colocarlos en el molde antes de verter la resina (insert molding) o instalarlos térmicamente después. Esto garantiza una rosca duradera y profesional.

- Agujeros Pasantes: Para agujeros simples, colocamos varillas en el molde de silicona que luego se extraen.

- Roscas Integradas: Se pueden moldear directamente, pero requieren desenroscar el núcleo del molde con cuidado, lo que aumenta el tiempo y coste. Para prototipos, los insertos son casi siempre superiores.

Acabados Superficiales y Texturas: El toque final

Una de las grandes ventajas de este proceso es la capacidad de replicar texturas. El molde de silicona copiará exactamente el acabado del modelo maestro.

- Texto y Logos: Podemos incorporar logos en relieve o grabados.

- Nota: Es mucho más fácil y limpio mecanizar un logo grabado (hundido) en un modelo maestro CNC que imprimirlo en 3D.

- Espaciado: Para asegurar legibilidad, separa las letras y números al menos 1.3 mm.

- Texturas: Desde acabados espejo (alto brillo) hasta texturas de erosión (VDI) o imitación cuero. Si aplicamos la textura al modelo maestro, todas las copias saldrán texturizadas.

Preguntas Frecuentes (FAQ)

Aquí respondemos a las dudas más comunes que recibimos de diseñadores e ingenieros sobre el proceso.

¿Cuál es la diferencia principal entre colada de poliuretano e inyección?

La diferencia radica en el coste y el volumen. La colada de poliuretano usa moldes de silicona blandos y baratos, ideales para 1-50 piezas. El moldeo por inyección usa moldes de metal caros, ideales para miles o millones de piezas. La colada es para velocidad y validación; la inyección es para producción masiva.

¿Qué materiales puedo usar en la colada de poliuretano?

Aunque usamos resinas de poliuretano, estas están formuladas para imitar plásticos comerciales. Ofrecemos materiales tipo ABS (resistentes y rígidos), tipo Polipropileno (flexibles y resistentes a la fatiga), tipo Policarbonato (transparentes) y elastómeros tipo goma (con diferentes durezas Shore A).

¿Son funcionales las piezas de colada de poliuretano?

Absolutamente. A diferencia de algunas piezas impresas en 3D que pueden ser frágiles o porosas, las piezas de colada al vacío son sólidas, isotrópicas y estancas. Se usan regularmente para pruebas de choque, certificación térmica, prototipos funcionales de campo y tiradas cortas de venta al público.

¿Cuánto duran los moldes de silicona?

Un molde de silicona típico dura unos 25 ciclos (piezas). Después de eso, la silicona comienza a degradarse, perdiendo precisión dimensional y calidad superficial. Si necesitas 100 piezas, simplemente fabricamos 4 moldes usando el mismo modelo maestro original.

¿Puedo pintar o recubrir las piezas coladas?

Sí. El poliuretano acepta muy bien pinturas, imprimaciones, recubrimientos EMI (para apantallamiento electrónico) y metalizados. De hecho, muchas piezas se pintan para coincidir exactamente con los colores corporativos (Pantone/RAL) del cliente.

Contacto con Yigu Prototipado Rápido

¿Estás listo para llevar tus diseños del CAD a la realidad con calidad de producción?

En Yigu, entendemos que cada detalle cuenta. Ya sea que necesites validar un diseño complejo o producir un lote piloto para tus inversores, nuestro equipo de ingenieros expertos está listo para asesorarte sobre la mejor estrategia de fabricación.

No dejes que un mal diseño de prototipo frene tu lanzamiento.

- Solicita tu cotización hoy mismo: Envíanos tus archivos 3D (STEP/IGES).

- Asesoramiento técnico: Si tienes dudas sobre espesores, materiales o tolerancias, contáctanos antes de finalizar tu diseño.