Si te adentras en el mundo de la impresión 3D por Estereolitografía (SLA), pronto descubrirás que su potencial para crear piezas de alta resolución y acabado liso es inmenso. Sin embargo, para pasar del modelo digital a un objeto físico exitoso, el diseño es todo. Esta tecnología, que cura resina líquida capa a capa con luz ultravioleta, tiene sus propias reglas. En este artículo, te guiamos como un experto a tu lado, desglosando más de 30 factores y parámetros cruciales que debes optimizar. No solo hablaremos de teoría; compartiremos casos prácticos, datos concretos y estrategias probadas para que evites los errores comunes —como el curling, la fragilidad o los fallos de soporte— y consigas piezas funcionales, duraderas y estéticamente impecables. Desde cómo elegir la resina adecuada hasta los secretos de la orientación y el post-procesado, esta es tu hoja de ruta integral para dominar el diseño para SLA.

¿Cómo funciona realmente la impresión 3D SLA?

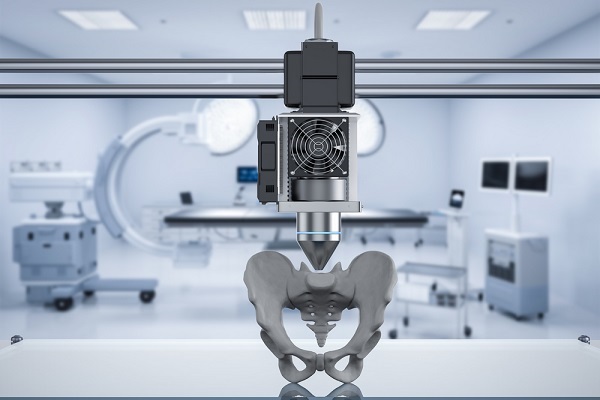

La Estereolitografía (SLA) es un proceso de fotopolimerización. Imagina un tanque lleno de resina líquida fotosensible. Una fuente de luz ultravioleta, típicamente un láser, «dibuja» la primera capa de tu diseño sobre la superficie de la resina, solidificándola de forma selectiva. Luego, la plataforma de construcción se mueve, dejando espacio para que una nueva capa de resina cubra la anterior, y el proceso se repite.

La precisión es una de sus mayores bazas. El tamaño del punto láser (entre 30 y 140 micras) y la altura de capa (que puede ser tan fina como 25 micras) permiten resoluciones excepcionales. Pero hay un punto crítico: la fase de despegue. Cada vez que la plataforma se separa del fondo del tanque para comenzar una nueva capa, se generan fuerzas de peel que pueden deformar o desprender la pieza si no se gestionan bien. Por eso, decisiones como la orientación —que afecta al área de cada capa— son tan vitales desde el primer momento.

¿Cuáles son los parámetros de diseño CLAVE para SLA?

Antes de abrir tu software CAD, debes internalizar estos parámetros fundamentales que dictarán el éxito de tu impresión:

- Altura de capa: Varía normalmente entre 25 y 200 micras. Capas más finas dan más detalle superficial, pero incrementan el tiempo de impresión de forma considerable.

- Precisión dimensional: Un SLA bien calibrado puede lograr una precisión de ±0.2% (con un mínimo de ~±0.15 mm). Recuerda que la resina sufre una ligera contracción durante el curado, lo que puede generar tensiones internas.

- Estructuras de soporte: Son obligatorias para voladizos (generalmente >1 mm o con ángulos <19º) y geometrías complejas. Se fabrican con la misma resina y se retiran manualmente tras imprimir.

- Elección de la resina: No es una decisión única. Desde resinas estándar (económicas pero frágiles) hasta formulaciones tipo ABS, de alta temperatura o biocompatibles, cada una tiene propiedades mecánicas, costes y requisitos de curado distintos.

Tabla 1: Resinas comunes y sus aplicaciones típicas

| Tipo de Resina | Propiedades Clave | Aplicaciones Ideales | Consideración de Diseño |

|---|---|---|---|

| Estándar | Alto detalle, acabado liso, económica. | Prototipos visuales, modelos conceptuales, piezas de exposición. | Evitar cargas mecánicas. Paredes finas pueden ser frágiles. |

| Tipo ABS/Ingeniería | Resistencia al impacto, tenacidad, cierta flexibilidad. | Prototipos funcionales, carcasas, ensamblajes, herramientas blandas. | Permite diseños más delgados y sometidos a estrés. |

| Alta Temperatura | Estabilidad térmica (hasta 120-200°C). | Piezas cerca de motores, moldes para fundición a la cera perdida, utensilios. | Diseñar con tolerancias para expansión térmica. |

| Flexible | Elasticidad similar a goma, durometer variable. | Juntas, amortiguadores, fundas, prototipos de productos flexibles. | Baja resistencia al desgarro. Evitar bordes muy finos. |

| Dental/Biocompatible | Certificadas para contacto corporal, esterilizables. | Guías quirúrgicas, modelos dentales, audífonos. | Requieren procesamiento y curado específicos. |

¿Cuáles son las mejores prácticas de diseño para piezas SLA?

Aquí es donde la experiencia marca la diferencia. Sigue estas directrices para transformar tus diseños en impresiones exitosas.

Dimensiones y detalles: La base de un buen modelo

- Mantén un grosor de pared uniforme: La inconsistencia es enemiga de la estabilidad. Para paredes no soportadas (que salen del modelo principal), apunta a 0.8-1.0 mm como mínimo. Para paredes con soporte en varios lados, puedes bajar a 0.4-0.5 mm. Esto previene deformaciones como el warping o el agrietamiento.

- Gestiona los voladizos y puentes: Una regla de oro: los voladizos que superen 1 mm de longitud o un ángulo menor a 19º necesitan soportes. Para puentes horizontales (zonas soportadas solo en dos extremos), intenta no superar los 21 mm de anchura para evitar el pandeo. Caso práctico: Diseñamos una carcasa con un gran puente para un ventanal. Al superar los 25 mm, la capa central se hundía. La solución fue reorientar la pieza 45°, convirtiendo el puente en una serie de voladizos más cortos y manejables que los soportes pudieron sostener perfectamente.

- Ahueca piezas grandes estratégicamente: Ahuecar reduce material, tiempo y peso. ¡Pero cuidado! Siempre incluye agujeros de drenaje y ventilación (mínimo 3.5 mm de diámetro) en los puntos más bajos. Una pared interior de al menos 2 mm garantiza la integridad estructural. Sin agujeros, la resina atrapada puede causar «explosiones» internas durante el curado.

- Redondea las aristas vivas: Los ángulos agudos concentran estrés y son puntos de fallo. Añadir filetes (radios de 0.5-1 mm) en las esquinas distribuye las tensiones y facilita el post-procesado, además de mejorar el flujo de la resina durante la impresión.

Orientación y soportes: El arte de la estrategia

- Optimiza la orientación: No es solo subir el modelo y listo. La orientación afecta a:

- Fuerzas de despegue: Minimiza el área transversal de cada capa orientando la pieza en ángulo (30°-45° es un buen punto de partida).

- Calidad superficial: Orienta las caras críticas (las que se verán) hacia arriba, lejos de la plataforma, para evitar marcas de soportes.

- Cantidad de soportes: Una orientación inteligente puede reducir drásticamente la necesidad de soportes complejos.

- Diseña soportes de forma inteligente: Usa la generación automática de tu slicer como base, pero revísala y ajusta manualmente. Reduce la densidad y el tamaño de la punta de contacto en áreas críticas para minimizar cicatrices. En piezas altas y delgadas, refuerza la base con soportes más robustos.

¿Cómo diseñar para un post-procesado eficiente?

El trabajo no termina cuando la impresora para. Un buen diseño facilita las etapas posteriores:

- Lavado: Diseña con canales accesibles y evita cavidades ciegas donde la resina no curada pueda quedar atrapada. Para limpieza en isopropanol, 5-10 minutos suelen ser suficientes.

- Curado UV posterior: Es obligatorio para alcanzar las propiedades mecánicas completas. Los tiempos típicos van de 5 a 60 minutos, dependiendo de la resina y la intensidad de la luz. Una rotación constante en una estación de curado garantiza uniformidad.

- Acabado: Si necesitas un acabado de espejo, diseña con un excedente de material (0.1-0.2 mm) para lijar. Los radios y chaflanes integrados en el diseño hacen el lijado mucho más sencillo. Para uniones encoladas, incluye muescas o lengüetas de alineación para aumentar la superficie de adhesión.

Errores comunes y cómo evitarlos: Lecciones de taller

- «Mi pieza grande y plana se curvó»: Las superficies planas y paralelas a la plataforma generan enormes fuerzas de peel. Solución: Inclina la pieza o añade nervaduras (ribs) en la parte posterior para rigidizar.

- «Los detalles finos de mi logotipo no se ven»: Los textos en relieve deben tener al menos 0.3 mm de alto y 0.4 mm de ancho. Los grabados, al menos 0.4 mm de profundidad y ancho. Usa fuentes sans-serif robustas.

- «Las piezas encajables quedaron fundidas»: Para piezas que deben ensamblarse, deja un huelgo (clearance) de 0.2-0.5 mm. Para ajustes a presión, con 0.1-0.2 mm puede ser suficiente. ¡Y siempre haz un prototipo de prueba!

- «La rosca interna M3 que imprimí no sirve»: Imprimir roscas internas finas es arriesgado. Es más fiable imprimir un agujero piloto y roscar manualmente después del curado.

FAQ: Preguntas Frecuentes sobre Diseño en SLA

¿Qué grosor de pared mínimo es seguro para SLA?

Para la mayoría de las resinas, el grosor mínimo absoluto para una pared soportada (conectada por varios lados) es de 0.4 mm. Para paredes no soportadas o en voladizo, se recomienda un mínimo de 0.8-1.0 mm para garantizar robustez.

¿Cómo elijo la mejor resina para mi proyecto?

Debes hacerte tres preguntas: 1) ¿La pieza soportará cargas mecánicas o impacto? -> Mira resinas de ingeniería tipo ABS. 2) ¿Estará expuesta a calor? -> Necesitas resina de alta temperatura. 3) ¿Es solo un prototipo visual? -> Una resina estándar es la opción más económica. Siempre consulta las fichas técnicas del proveedor.

¿Es siempre necesario usar soportes en SLA?

Casi siempre sí, para cualquier geometría que se extienda más de 1 mm en el vacío o forme un ángulo menor a ~19º con la horizontal. La excepción son puentes muy cortos o geometrías que, por su orientación, se auto-sostienen.

¿Por qué mis piezas SLA son tan frágiles?

La fragilidad es común en resinas estándar mal curadas. Asegúrate de: 1) Lavar completamente la resina no curada. 2) Curar UV posterior el tiempo suficiente y de forma uniforme. 3) Redondear esquinas para distribuir tensiones. Para piezas funcionales, elige desde el principio una resina «tough» o de ingeniería.

¿Puedo imprimir piezas totalmente transparentes con SLA?

Sí, con resinas claras, pero lograr una transparencia óptica requiere un post-procesado meticuloso: lavado impecable, curado UV completo y a menudo un pulido o barnizado posterior. No saldrán perfectamente claras directamente de la impresora.

¿Qué es el «curling» o alabeo y cómo lo prevengo?

Es la deformación o levantamiento de las esquinas de la pieza durante la impresión, causado por tensiones internas por contracción y fuerzas de despegue. Para prevenirlo: orienta la pieza en ángulo, usa soportes adecuados, evita secciones excesivamente gruesas y asegura una buena adherencia a la plataforma.

Contacto con Yigu Prototipado Rápido

¿Tienes un diseño complejo para SLA y necesitas asesoramiento experto o un servicio de impresión de alta calidad? En Yigu Prototipado Rápido combinamos la tecnología de impresión 3D SLA de última generación con la experiencia de nuestros ingenieros para ayudarte a materializar tus proyectos.

Ofrecemos:

- Servicio de impresión 3D SLA profesional con altas precisiones (±0.3%) y amplia gama de materiales especializados.

- Revisión y optimización de archivos por parte de nuestro equipo técnico para garantizar la mejor calidad de impresión.

- Post-procesado completo (lavado, curado, lijado, pintura) listo para entrega.

- Asesoramiento personalizado para seleccionar la tecnología y material ideales para tu aplicación, ya sea prototipado rápido, moldes, piezas funcionales o productos finales.

¡Transforma tu idea en realidad con la precisión del SLA! Contacta con nosotros para una cotización rápida o consulta técnica.