El sector aeroespacial, un pilar de la tecnología moderna, depende de una precisión extrema y una eficiencia impecable para producir desde componentes de aviones comerciales hasta partes para exploración espacial. Mientras que el mecanizado CNC de 5 ejes sigue siendo la columna vertebral para crear geometrías complejas en materiales como el titanio, el futuro apunta hacia una transformación digital profunda. Esta integración de gemelos digitales, fabricación aditiva y automatización inteligente no solo optimiza los procesos actuales, sino que está abriendo mercados completamente nuevos, como el mantenimiento en órbita. Este artículo explora cómo estas tecnologías están redefiniendo los estándares de fabricación, enfrentando desafíos como la escasez de personal técnico y construyendo cadenas de suministro más resilientes para la próxima década.

¿Qué desafíos enfrenta actualmente la fabricación aeroespacial?

La industria aeroespacial navega por una coyuntura crítica, impulsada por una demanda en alza y presionada por limitaciones operativas heredadas. Por un lado, el crecimiento en sectores como los vehículos no tripulados y la necesidad de procesos de fabricación liviana están acelerando la adopción de nuevos materiales y tecnologías . Por otro, la industria se enfrenta a cuellos de botella persistentes.

Uno de los más acuciantes es la escasez de técnicos especializados. Se proyecta que, para 2025, la aviación comercial tendrá un déficit de alrededor del 10% de mecánicos certificados respecto a la demanda . Este vacío de talento pone una presión inmensa en la productividad y la seguridad. Paralelamente, las cadenas de suministro siguen siendo frágiles. La disponibilidad de repuestos es un problema recurrente, a menudo agravado por plazos de entrega largos y una dependencia excesiva de un número limitado de proveedores globales .

Ante estos retos, la industria no tiene más opción que evolucionar. La solución ya no reside únicamente en hacer máquinas más rápidas, sino en hacer procesos más inteligentes, predictivos y automatizados. La digitalización ha dejado de ser una opción para convertirse en un imperativo estratégico para mantener la competitividad y cumplir con los exigentes estándares de seguridad .

¿Cómo el CNC y la automatización inteligente están dando respuesta?

Para superar estos desafíos, los fabricantes están adoptando un enfoque dual: perfeccionar las capacidades del mecanizado tradicional e integrarlas con nuevas capas de inteligencia digital.

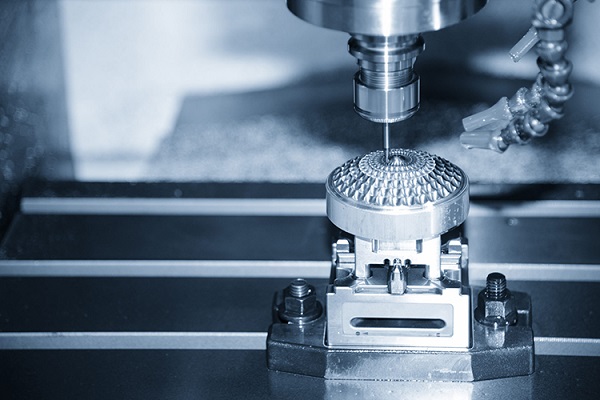

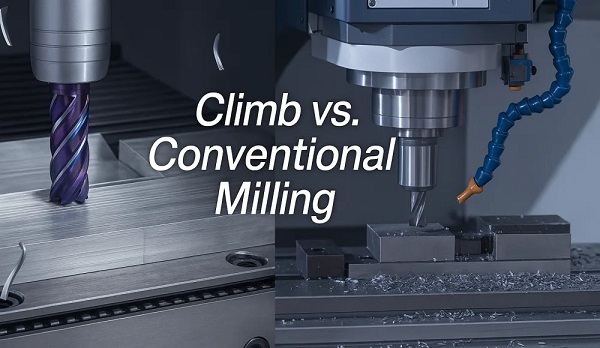

El mecanizado CNC de 5 ejes sigue siendo fundamental. Su capacidad para mecanizar geometrías complejas en una sola configuración reduce errores, mejora la precisión y acorta los tiempos de ciclo, siendo ideal para componentes estructurales y de motores . La tendencia actual va hacia máquinas más compactas y listas para la automatización, capaces de funcionar en producción «lights-out» (sin supervisión) mediante el uso de cambiadores de paletas .

Sin embargo, el verdadero salto cualitativo viene de la automatización inteligente. Los brazos robóticos, por ejemplo, ya no se limitan a tareas repetitivas simples. En entornos aeroespaciales, se utilizan para el manejo preciso de materiales, el posicionamiento automático de piezas de gran tamaño y hasta en procesos de termoconformado, integrando sistemas CAD/CAM para una producción flexible .

La próxima frontera es la Agentic AI o IA agentiva. Esta tecnología actúa como un «copiloto digital» para los técnicos de mantenimiento. Imagine un sistema que, ante una incidencia, puede navegar en segundos entre miles de páginas de manuales de mantenimiento, boletines de servicio y directrices de aeronavegabilidad, sugiriendo los procedimientos de solución más probables e incluso gestionando el pedido de repuestos necesarios . Este tipo de herramientas no reemplazan al experto humano, sino que amplifican su conocimiento y eficiencia, ayudando a cerrar la brecha generada por la escasez de personal.

Tabla: Evolución de las capacidades de fabricación aeroespacial

| Tecnología Clave | Función Principal | Impacto en la Fabricación Aeroespacial |

|---|---|---|

| CNC de 5 Ejes | Mecanizado complejo en un solo setup | Mayor precisión, menos errores de alineación, geometrías imposibles con métodos tradicionales. |

| Automatización Robótica | Manejo, posicionamiento y procesamiento de piezas | Flexibilidad en producción, reducción de carga física del operario, procesos consistentes. |

| Agentic AI (IA Agentiva) | Asistencia cognitiva en diagnóstico y mantenimiento | Mitiga la escasez de técnicos, acelera la resolución de problemas, reduce tiempos de tierra de aeronaves. |

| Gemelo Digital | Simulación y optimización virtual de procesos | Elimina costosos «ensayo y error» físico, permite validación y optimización previa a la fabricación. |

¿Por qué el gemelo digital es un cambio de paradigma?

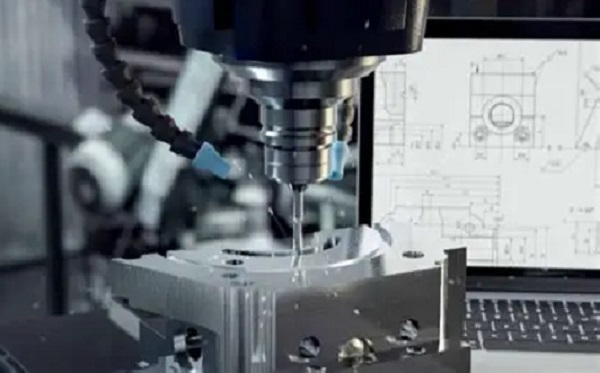

Si la automatización física optimiza el «cómo» se fabrica, el gemelo digital redefine el «cómo se planifica y se valida» la fabricación. Es una réplica virtual exacta de un proceso, máquina o incluso una fábrica completa, que se alimenta de datos en tiempo real . Su aplicación en el mecanizado aeroespacial está resolviendo algunos de los dolores de cabeza más costosos.

El beneficio más inmediato es la validación y prevención de colisiones. Programar una máquina de 5 ejes para una pieza crítica de turbina es extremadamente complejo. Un error en la trayectoria de la herramienta puede causar una colisión que dañe la pieza, la herramienta y la máquina, con costos que ascienden a cientos de miles de dólares y retrasos considerables. Con un gemelo digital, todo el programa de mecanizado se simula primero en el entorno virtual. Las colisiones se detectan y corrigen a costo cero, antes de que la herramienta real toque el material .

Más allá de la prevención, los gemelos digitales permiten una optimización basada en datos. Pueden simular diferentes estrategias de corte, predecir con precisión los tiempos de ciclo y analizar el desgaste de herramientas. Esto transforma la cotización de proyectos de una «estimación» a una «proyección científica», dando a los fabricantes una ventaja competitiva clave . Investigaciones recientes van más allá, integrando aprendizaje profundo (deep learning) en los gemelos digitales para crear sistemas cognitivos que no solo replican, sino que aprenden y se adaptan. Un estudio demostró un marco que logró una precisión del 99.59% en la detección de defectos en el mecanizado de carenados de cables de aeronaves, optimizando el proceso en tiempo real con mínima intervención humana .

¿Qué papel juegan los nuevos materiales y procesos como la impresión 3D?

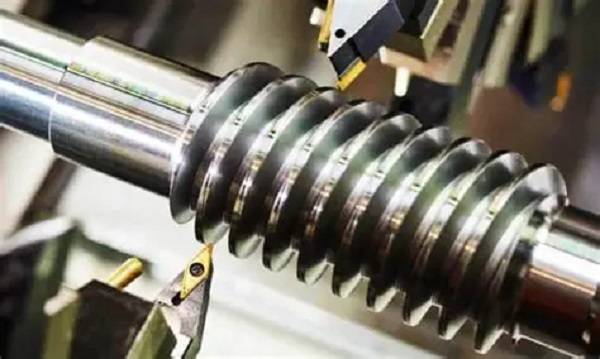

La búsqueda de eficiencia y rendimiento lleva décadas impulsando la innovación en materiales aeroespaciales. Aleaciones de aluminio (como la serie 7000) y titanio siguen siendo esenciales por su relación resistencia-peso, mientras que los superaleaciones base níquel como el Inconel son insustituibles para las cámaras calientes de los motores . No obstante, los materiales compuestos y la fabricación aditiva (impresión 3D) están redefiniendo las posibilidades.

La impresión 3D está pasando de ser una tecnología para prototipos a una solución de producción mainstream, especialmente para piezas de geometría ultracompleja. Reguladores como la FAA y EASA están trabajando en marcos para certificar piezas impresas, lo que permitirá producir bajo demanda componentes críticos para motores o intercambiadores de calor con diseños orgánicos que son imposibles de fresar . Esto es una revolución para la gestión de repuestos, ya que un archivo digital puede almacenarse durante décadas y fabricarse localmente cuando se necesite, eliminando la dependencia de moldes físicos obsoletos y agilizando enormemente el mantenimiento (MRO) .

Mirando aún más lejos, la investigación en materiales auto-curativos promete otro salto. Imagine un composite en la estructura de un satélite que pueda reparar automáticamente microgrietas causadas por impactos de micrometeoritos en órbita. Esta tecnología, actualmente en desarrollo, podría reducir drásticamente la necesidad de misiones de mantenimiento robótico extremadamente complejas y costosas .

¿Cómo se vislumbra el futuro: mantenimiento en órbita y fábricas autónomas?

El horizonte de la fabricación aeroespacial se extiende más allá de la Tierra. El auge de los cohetes reutilizables (como el Falcon 9 de SpaceX) y el turismo espacial están creando un mercado completamente nuevo: el mantenimiento, reparación y operación (MRO) en el espacio . Ya no se trata de fabricar vehículos desechables, sino de diseñar activos duraderos que puedan ser reabastecidos, reparados y reutilizados en órbita o entre misiones. Se proyecta que el mercado de logística espacial crezca hasta los $19,800 millones para 2040, impulsado por estos servicios .

En la Tierra, la fábrica del futuro será un ecosistema ciberfísico totalmente conectado. La tendencia, destacada en ferias líderes como IMTS 2026 y TMTS 2026, es hacia la fabricación inteligente (Smart Manufacturing) . Esto implica máquinas CNC que no solo ejecutan órdenes, sino que comunican su estado en tiempo real mediante IoT, predicen sus propias necesidades de mantenimiento y se integran fluidamente con sistemas de robótica y logística interna.

El objetivo final es un flujo de producción donde el diseño (CAD), la simulación (gemelo digital), la planificación (CAM) y la ejecución (CNC) estén unidos por un hilo digital continuo. Esto permitirá una adaptación ágil a nuevos diseños, una trazabilidad absoluta de cada componente y una eficiencia que minimice el desperdicio de material y energía. Para cualquier taller o fabricante que aspire a competir en la cadena de suministro aeroespacial global, comenzar esta transformación digital —aunque sea con un primer paso pequeño, como la virtualización de un proceso clave— ya no es una opción, sino una necesidad para no quedarse fuera del mercado .

Preguntas Frecuentes (FAQ)

- ¿La impresión 3D sustituirá al mecanizado CNC en la fabricación aeroespacial? No, es más probable que sean tecnologías complementarias. La impresión 3D es ideal para geometrías internas complejas y series bajas de piezas únicas, mientras que el CNC sigue siendo insuperable para lograr tolerancias micrométricas, excelentes acabados superficiales y series medias-altas en metales de alta resistencia. El futuro está en la fabricación híbrida, que combina ambas en una sola plataforma .

- ¿Qué es un «gemelo digital» y qué ventaja real ofrece a un taller de mecanizado? Es una copia virtual exacta de una máquina o proceso físico. La ventaja principal es la reducción de riesgos y costos antes de comenzar la producción: permite simular y validar programas de mecanizado complejos, detectando colisiones y errores en el computador, lo que evita daños costosos en máquinas y piezas físicas .

- ¿Está la industria aeroespacial adoptando la Inteligencia Artificial (IA)? Sí, de manera acelerada. Más allá de la robótica, se está aplicando IA agentiva como soporte a técnicos de mantenimiento, y aprendizaje profundo integrado en gemelos digitales para la inspección de calidad automatizada y la optimización adaptativa de procesos en tiempo real .

- ¿Qué tendencias se verán en las principales ferias del sector como IMTS 2026? El foco estará en máquinas de 5 ejes listas para automatización, integración de gemelos digitales en el flujo de trabajo, soluciones de fabricación híbrida (aditiva + sustractiva) y equipos con conectividad IoT nativa para la fabricación inteligente .

Contacto con Yigu Prototipado Rápido

En Yigu, entendemos los desafíos de precisión, confiabilidad e innovación que enfrenta la industria aeroespacial. Combinamos nuestra experiencia en mecanizado CNC de alta precisión (con tolerancias de hasta ±0.01 mm) con un conocimiento profundo de las últimas tendencias en fabricación digital y aditiva.

Si está desarrollando un prototipo complejo, necesita piezas certificadas para vuelo o quiere explorar cómo optimizar su proceso de fabricación con tecnologías inteligentes, nuestro equipo de ingenieros puede ser su partner.

Contáctenos hoy mismo para una consulta gratuita y un presupuesto personalizado. Juntos podemos llevar sus diseños más ambiciosos desde el concepto hasta el cielo (y más allá).