Imagina poder fabricar una pieza crítica para un avión en cuestión de horas, justo donde se necesita, con un diseño tan eficiente que reduce el peso y el consumo de combustible. Esto ya no es ciencia ficción, es la realidad que la fabricación aditiva (impresión 3D) está creando en la industria aeroespacial. Desde sus humildes comienzos en los años 80, esta tecnología ha pasado de ser una herramienta de prototipado a un pilar fundamental en la fabricación de componentes de vuelo. Hoy, captura una parte significativa de un mercado multimillonario, y su crecimiento no hace más que acelerarse.

En este artículo, exploraremos cómo la impresión 3D está transformando el sector aeroespacial, no solo en la teoría, sino con casos reales y datos concretos. Analizaremos sus ventajas clave, sus aplicaciones más impactantes (desde los motores de SpaceX hasta los satélites de la NASA), los desafíos de certificación y el futuro que nos depara. Si te preguntas cómo esta tecnología está haciendo que los aviones sean más ligeros, eficientes y rápidos de desarrollar, has llegado al lugar correcto.

¿Cuáles son las ventajas clave de la impresión 3D en aeroespacial?

La adopción de la fabricación aditiva en aeroespacial no es una moda; responde a ventajas tangibles que impactan directamente en el rendimiento y la rentabilidad.

Reducción de peso y optimización geométrica

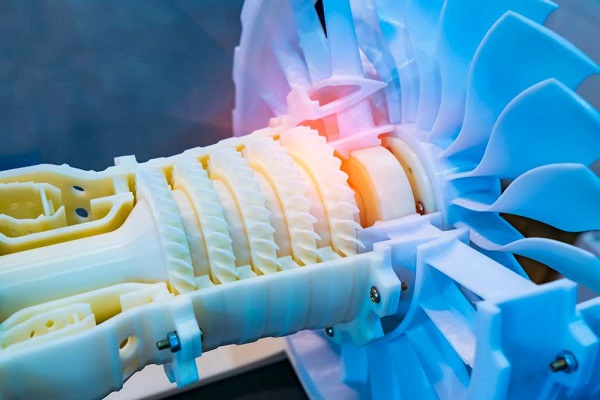

Este es quizás el beneficio más celebrado. La impresión 3D permite crear estructuras reticuladas (lattice) y geometrías optimizadas topológicamente que son imposibles de fresar o moldear. ¿El resultado? Piezas que mantienen (o incluso aumentan) su resistencia mientras eliminan material innecesario.

- Caso real: En componentes no presurizados, como soportes estructurales o paneles, el uso de infills reticulados puede reducir el peso entre un 25% y un 30%. En aviación, cada gramo cuenta: una reducción de peso se traduce directamente en menor consumo de combustible, mayor alcance y reducción de emisiones.

- Libertad de diseño: Los ingenieros pueden integrar canales internos de refrigeración dentro de una misma pieza de motor, mejorando la eficiencia térmica y alargando su vida útil. Esta integración simplifica enormemente el ensamblaje y reduce puntos potenciales de fallo.

Consolidación de piezas y simplificación

La fabricación tradicional a menudo requiere ensamblar decenas de piezas individuales. La impresión 3D permite consolidar múltiples componentes en una sola pieza monolítica.

- Impacto: Un ensamblaje que requería 20 piezas y 100 tornillos puede convertirse en una única pieza impresa. Esto no solo acelera el montaje y reduce la mano de obra, sino que también minimiza los riesgos de fallo (fugas, uniones flojas) y simplifica la gestión de inventario.

Aceleración de la producción y optimización de la cadena de suministro

El paradigma de fabricación «bajo demanda» o just-in-time es ideal para la impresión 3D.

- Producción más rápida: Los ciclos de desarrollo se acortan drásticamente. La fabricación de prototipos funcionales pasa de semanas a días. En algunos casos, los ciclos de producción end-to-end se han reducido entre un 40% y un 60%.

- Cadena de suministro ágil: Imprimir localmente, cerca del punto de uso, reduce la dependencia de largas cadenas logísticas globales y de grandes almacenes. Más del 50% de los profesionales del sector citan la resiliencia de la cadena de suministro como un beneficio crucial. Es especialmente valioso para operaciones en ubicaciones remotas o para mantener aviones antiguos con piezas ya discontinuadas.

¿Dónde se aplica realmente la impresión 3D en aviones y cohetes?

La tecnología ha saltado del laboratorio a las líneas de ensamblaje y al espacio. Estos son algunos de sus usos más establecidos:

Componentes estructurales y soportes

- Soportes de montaje (brackets): Piezas metálicas impresas para satélites o aviones que son un 20-40% más ligeras que sus equivalentes forjados, manteniendo la misma resistencia. Empresas como Airbus y Boeing ya incorporan miles de piezas impresas en 3D en sus modelos más modernos.

- Componentes complejos de motores: Las cámaras de combustión y toberas de cohetes (como los de SpaceX) se benefician de los intrincados canales de refrigeración internos que solo la impresión 3D puede fabricar en una sola pieza, mejorando el rendimiento y la reutilización.

Herramientas, prototipos y ensayos

- Utillaje (Jigs & Fixtures): Plantillas de taladro, herramientas de sujeción y máscaras para pintura se fabrican de manera personalizada en horas, con ahorros de tiempo del 60-90% frente a métodos tradicionales.

- Prototipos de alta fidelidad: Para pruebas en túnel de viento, se crean modelos a escala con una terminación superficial excepcionalmente lisa, crucial para la precisión de los datos aerodinámicos. Los materiales transparentes permiten incluso visualizar flujos de aire.

- «Surrogates» o placeholders: Se imprimen réplicas de bajo coste de piezas finales caras para entrenar a los operarios de montaje o verificar el ensamblaje sin riesgo de dañar el componente real.

¿Cómo es el proceso de implementación en el desarrollo de productos?

Integrar la impresión 3D no es solo comprar una máquina; es un cambio en el flujo de trabajo.

| Fase del Desarrollo | Rol de la Impresión 3D | Beneficio Clave |

|---|---|---|

| Comunicación del Diseño | Maquetas físicas detalladas para alinear a equipos y stakeholders. | Evita malentendidos costosos. Clarifica geometrías complejas. |

| Validación | Prototipos funcionales en materiales de grado ingenieril para pruebas de ajuste, forma y función. | Acorta el tiempo de mercado. Permite iteraciones rápidas. |

| Pre-Producción | Series cortas (cientos de unidades) y moldes de bajo coste para validar el proceso. | «Puente» hacia la producción masiva con inversión mínima. |

| Producción | Fabricación de piezas finales, especialmente en volúmenes bajos-medios y para personalización. | Rentabilidad en series pequeñas. Flexibilidad para diseños complejos. |

¿Qué materiales y procesos son los más usados?

La elección depende de los requisitos de la pieza: resistencia, peso, temperatura.

- Materiales:

- Metales: Aleaciones de Titanio (Ti6Al4V) y Aluminio (AlSi10Mg) son los reyes para componentes estructurales y de motor, por su excelsa relación resistencia-peso y resistencia al calor.

- Polímeros de Alto Rendimiento: Materiales como el PEEK o el PEI (ULTEM) son clave para interiores de cabina por ser retardantes de llama, con baja emisión de humos y gases (low-outgassing).

- Composites: Los termoplásticos reforcidos con fibra de carbono ofrecen rigidez y ligereza excepcionales.

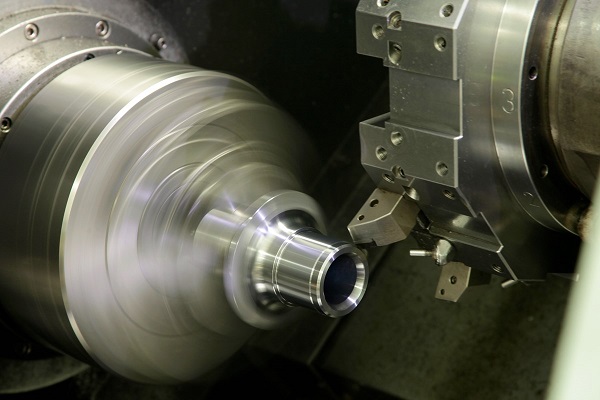

- Procesos Principales:

- Fusión en lecho de polvo: SLS (para plásticos) y DMLS/LPBF (para metales). Son los más extendidos para piezas finales por su buen acabado y propiedades mecánicas.

- Modelado por Deposición Fundida (FDM/FFF): Ideal para prototipos grandes, utillaje y pruebas de concepto, usando materiales como el ABS o Nylon.

- Estereolitografía (SLA): Para prototipos con altísimo nivel de detalle y acabado liso, perfectos para modelos aerodinámicos.

¿Cuáles son los retos principales: certificación y calidad?

Aquí es donde la industria pone el listón más alto. No vale con imprimir una pieza «bonita»; debe ser certificable y 100% fiable.

- Calidad y Repetibilidad: Garantizar que la milésima pieza sea idéntica a la primera es crítico. Se emplea monitoreo en tiempo real del proceso (con sensores de temperatura y láser) y técnicas de evaluación no destructiva (END) como tomografía computerizada (CT Scan) para detectar porosidad o grietas internas.

- Certificación: Organismos como la EASA (Europa) y la FAA (EE.UU.) exigen una trazabilidad absoluta. Desde el lote del polvo metálico, los parámetros de la máquina, hasta el operario. Cada paso debe estar documentado y validado. Lograr la certificación para una pieza crítica puede llevar años, pero es la puerta para su uso en vuelo.

Preguntas Frecuentes (FAQ)

¿La NASA y SpaceX usan realmente impresión 3D?

¡Absolutamente! La NASA la utiliza para componentes de satélites, herramientas para astronautas y está investigando su uso para hábitats en Marte. SpaceX es un caso emblemático: emplea impresión 3D en metal (DMLS) para fabricar la cámara de combustión del motor SuperDraco de la cápsula Crew Dragon, una pieza compleja con canales de refrigeración que sería muy difícil de fabricar de otro modo.

¿Se puede imprimir en 3D una nave espacial completa?

Todavía no de manera comercialmente viable, pero se avanza hacia allí. Se han impreso secciones estructurales grandes y se están desarrollando impresoras de gran formato. El objetivo es reducir masivamente el número de piezas y el peso de las futuras naves.

¿Es la impresión 3D solo para prototipos en aeroespacial?

Hace años sí, pero hoy es una realidad de producción. Los componentes finales impresos en 3D ya están en el aire: desde soportes de ventilación en cabinas hasta partes críticas de motores de aviones comerciales y cohetes.

¿Qué futuro le espera a esta tecnología en el sector?

El mercado, valorado en miles de millones de dólares, crece a un ritmo acelerado. Las tendencias apuntan a:

- Materiales avanzados: Aleaciones más ligeras y resistentes al calor.

- Impresión a gran escala: Para fuselajes o alas completas.

- Automatización: Post-procesado y control de calidad robotizados.

- Digitalización total: Cadena de suministro basada en archivos digitales seguros, ideal para la logística de defensa.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, comprendemos los altísimos estándares de la industria aeroespacial. No solo suministramos piezas, sino que somos un partner en ingeniería.

- ¿Qué ofrecemos? Servicios integrales de fabricación aditiva en metales (Titanio, Aluminio, Inconel) y polímeros de alta performance (PEEK, ULTEM), con asesoría técnica desde la fase de diseño (DfAM).

- Nuestro compromiso: Trazabilidad total, control de calidad certificado (con informes de medición y pruebas) y soporte para los exigentes procesos de calificación y certificación.

- Aplicaciones: Desde prototipos funcionales para pruebas de validación hasta series cortas de piezas finales, utillaje personalizado y componentes para I+D.

¿Tienes un proyecto desafiante? Nuestro equipo de ingenieros está listo para ayudarte a materializar tus diseños más complejos y críticos. Contáctanos para una consultoría sin compromiso y descubre cómo podemos llevar tu innovación aeroespacial al siguiente nivel.