Si estás investigando métodos de fabricación moderna, seguramente el término CNC aparece una y otra vez. Pero más allá de ser una moda tecnológica, ¿qué beneficios concretos puede aportar a tu taller o línea de producción? Como especialista con años de experiencia en implementación de sistemas de fabricación, he visto de primera mano cómo la transición al control numérico computerizado redefine lo que es posible. En este análisis profundo, no solo listaremos ventajas, sino que exploraremos casos reales, datos contrastados y consideraciones prácticas que rara vez se discuten.

Resumen: Por qué el CNC es más que una máquina

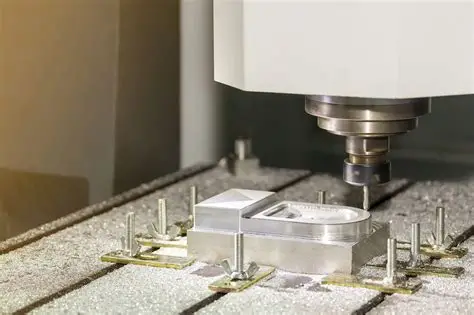

El mecanizado por Control Numérico Computarizado (CNC) representa la evolución lógica de la fabricación en la era digital. Básicamente, se trata de máquinas-herramienta (como tornos, fresadoras o centros de mecanizado) dirigidas por software especializado que traduce un diseño CAD en instrucciones precisas (código G). A diferencia del control manual, donde un operario gira palancas, aquí la precisión, repetibilidad y automatización son inherentes al proceso.

Desde la industria aeroespacial, donde un error de micras puede ser crítico, hasta talleres de prototipado que necesitan iterar diseños rápidamente, el CNC ha democratizado la fabricación de alta calidad. Pero su implementación no es trivial. A lo largo de este artículo, desglosaremos no solo sus ventajas técnicas y económicas, sino también los desafíos reales, ayudándote a evaluar si es la inversión correcta para tu caso particular.

¿Qué ventajas clave ofrece el mecanizado CNC frente a los métodos tradicionales?

1. ¿La precisión es realmente tan superior?

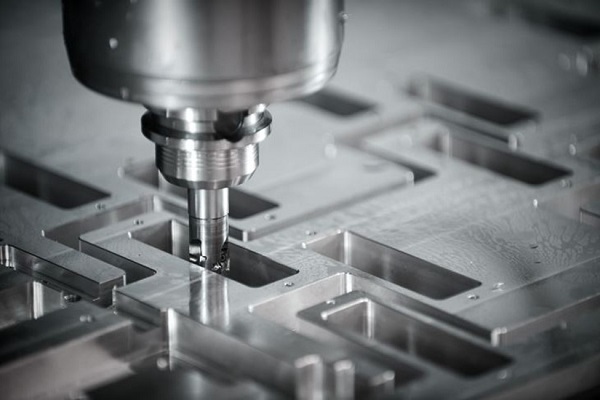

Sí, y es medible. La principal ventaja del CNC es la eliminación sistemática del error humano en las operaciones repetitivas. Mientras un operario manual, por muy experto que sea, sufre fatiga y variaciones, una máquina CNC ejecuta el mismo movimiento millones de veces con una desviación mínima.

- Tolerancias alcanzables: Es común lograr tolerancias de ±0.01 mm o incluso inferiores en máquinas de alta gama. En proyectos donde trabajé para el sector médico (implantes quirúrgicos), se exigían tolerancias de ±0.004 mm, algo físicamente inalcanzable de forma manual constante.

- Factores que LIMITAN la precisión: La máquina no lo es todo. La precisión final depende de un triángulo crítico: 1) La rigidez y calibración de la máquina, 2) La calidad y desgaste de las herramientas de corte, y 3) La pericia del programador/operador para definir estrategias de mecanizado óptimas. Un error común es pensar que la máquina «lo hace todo sola».

- Caso práctico – Industria aeroespacial: Un cliente fabricaba un componente crítico para un sistema de sujeción. De manera manual, el 15% de las piezas fallaban en el control de calidad por desviaciones en los agujeros roscados. Tras migrar a CNC y optimizar el proceso, el rechazo cayó a menos del 0.5%, ahorrando miles de euros semanales en material y reprocesado.

2. ¿Se traduce la automatización en mayor producción y escalabilidad?

Absolutamente. Esta es la ventaja que más rápido impacta en el balance final. Un centro de mecanizado CNC puede trabajar 24/7/365, solo con paradas para mantenimiento y cambio de lote.

- Escalabilidad flexible: El mismo equipo puede fabricar un único prototipo o 10,000 piezas idénticas con solo cambiar el programa y preparar la materia prima. No hay necesidad de reconfiguraciones mecánicas complejas.

- Capacidad de producción comparativa: Parámetro Fresado Manual Fresado CNC Tiempo de preparación Alto (sujeción manual, ajustes) Medio (diseño programa, fijación) Tiempo por pieza Consistente o aumenta con la fatiga Constante y óptimo Producción en lote Disminuye por fatiga, requiere más operarios Mantiene ritmo máximo, un operario supervisa varias máquinas Cambio de diseño Lento (reconfiguración manual) Rápido (cambio de programa digital)

- Integración con el IoT: Las máquinas modernas tienen sensores que monitorizan el desgaste de herramientas, vibraciones y temperatura. En un proyecto piloto, implementamos un sistema que alertaba automáticamente cuando una fresa estaba a un 90% de su vida útil, programando su cambio en el siguiente paro, evitando roturas y piezas defectuosas.

3. ¿Qué capacidades complejas están fuera del alcance manual?

El CNC abre la puerta a geometrías imposibles. Mientras un operario manual lucha con contornos complejos en 3D, el CNC los ejecuta fielmente.

- Cambio automático de herramientas: Un carrusel con 20-30 herramientas permite operaciones combinadas (fresado, taladrado, roscado) en una sola sujeción, preservando la precisión.

- Ejemplo de complejidad: Fabricamos un molde de inyección para automoción con superficies aerodinámicas orgánicas (Class-A). El modelo CAD tenía miles de curvas compuestas. Mecanizarlo manualmente habría sido inviable en tiempo y coste. El CNC, con su cabezal de 5 ejes, lo terminó en 120 horas de mecanizado ininterrumpido con una fidelidad total al diseño.

4. ¿Es compatible con los materiales que uso?

Su rango es extraordinariamente amplio. He trabajado con:

- Metales: Aleaciones de aluminio, acero (inoxidable, templado), titanio, latón, cobre.

- Plásticos y polímeros: Nylon, PEEK, PTFE (Teflón), policarbonato, ABS.

- Materiales compuestos: Fibra de carbono laminada, G10, materiales fenólicos.

- Otros: Maderas densas, espumas rígidas para molde.

La clave no es si puede, sino cómo. Cada material requiere una estrategia de mecanizado específica: velocidad de corte (RPM), avance, tipo de herramienta (geometría, recubrimiento) y refrigerante. Un error aquí, aunque la máquina sea perfecta, arruina la pieza y las herramientas.

5. ¿Se reducen realmente los costes a largo plazo?

Este es el análisis más crucial. La inversión inicial es alta (desde 50.000 € para una máquina básica hasta cientos de miles), pero el TCO (Coste Total de Propiedad) suele ser favorable.

- Desglose de ahorros:

- Mano de obra: Un operario puede supervisar múltiples máquinas.

- Desperdicio de material: La precisión reduce los errores que generan chatarra.

- Consistencia: Cero costes por piezas inconsistentes o rechazadas en control de calidad.

- Menos prototipos físicos: La simulación digital del mecanizado permite detectar colisiones y errores de programa antes de gastar material.

- Mantenimiento: Suele ser predictivo y sencillo (limpieza, lubricación, cambio de herramientas).

Experiencia propia: En un taller de utillaje, el retorno de la inversión (ROI) de su primer centro de mecanizado de 3 ejes se logró en 18 meses, gracias a la captura de contratos de series medias que antes rechazaban por inviabilidad económica manual.

6. ¿Y la seguridad en el taller?

Mejora radicalmente. El operario no necesita estar cerca del punto de corte. Interviene para cargar/descargar material, introducir el programa y realizar mantenimiento. Las máquinas suelen tener cerramientos con puertas de seguridad que detienen la operación si se abren.

¿Cuáles son las desventajas y desafíos reales del CNC?

No todo es color de rosa. Una implementación exitosa requiere ojos abiertos.

1. Inversión inicial y curva de aprendizaje

El coste de entrada es significativo, y eso incluye software CAD/CAM, formación y posiblemente reconversión del personal. No basta con comprar la máquina.

2. Pérdida de habilidades «de banco» y dependencia técnica

Paradoja: Se necesitan menos operarios manuales, pero más programadores y técnicos multifunción altamente cualificados. Este perfil es escaso y caro. Hay un riesgo real de que, si el técnico clave se va, la producción se pare.

3. Desperdicio de material en comparación con la fabricación aditiva

El CNC es un proceso sustractivo: parte de un bloque y «quita» lo que sobra. Para una pieza con mucha cavidad interior, puede desperdiciar >70% del material. Para esos casos, tecnologías como la impresión 3D metálica (fabricación aditiva) pueden ser más eficientes. La tendencia actual es la fabricación híbrida, que combina ambas.

4. No es la solución mágica para lotes microscópicos

Para una sola pieza extremadamente simple, el tiempo de programación y preparación puede hacer que el mecanizado manual sea más rápido y barato. El CNC brilla en series medias, alta complejidad o necesidad de repetibilidad.

Preguntas Frecuentes (FAQ)

¿Cuánto tiempo se tarda en aprender a programar CNC?

Depende de la complejidad. Para operaciones básicas en 2D y 2.5D, con un buen curso práctico de 3 a 6 meses puedes ser productivo. Para programación avanzada de 5 ejes simultáneos, se requieren años de experiencia y profundo conocimiento de la mecánica del proceso.

¿Puedo mecanizar cualquier diseño que haga en CAD?

Casi cualquier, pero con condiciones. El diseño debe ser «mecanizable». Hay geometrías (ángulos internos vivos, cavidades inaccesibles) que son imposibles de fabricar incluso con CNC. Esto se conoce como «Diseño para la Fabricación» (DFM). Un buen programador debe participar en la fase de diseño para optimizarlo.

¿Qué mantenimiento requiere una fresadora CNC?

Es disciplinado pero no excesivamente complejo: Limpieza diaria de virutas, lubricación semanal/mensual de guías y husillos, y calibración/verificación periódica (anual o semestral) de la precisión geométrica de la máquina (ejes, cuadratura). La mayor parte la puede hacer el propio operario.

¿El CNC ha dejado obsoletos a los maquinistas manuales?

No, ha transformado su rol. El maquinista manual experto tiene un entendimiento táctil del material y las herramientas que es invaluable. Hoy, ese profesional evoluciona a programador-operador, donde su conocimiento práctico es crucial para optimizar programas y resolver problemas complejos que el software por sí solo no puede.

¿Es mejor el CNC que la impresión 3D?

No son competidores, son tecnologías complementarias. Usa CNC para piezas con altas resistencias, excelente acabado superficial y tolerancias muy ajustadas en series medias. Usa Impresión 3D (Aditiva) para geometrías extremadamente complejas (orgánicas, con canales internos), prototipado ultra-rápido o lotes muy pequeños donde el desperdicio del CNC sería prohibitivo.

Contacto con Yigu Prototipado Rápido

¿Estás considerando integrar el mecanizado CNC en tu flujo de trabajo y necesitas asesoramiento experto y sin compromiso? En Yigu Prototipado Rápido combinamos la experiencia técnica con un enfoque práctico y centrado en el cliente.

No solo te ofrecemos servicios de mecanizado CNC de precisión en más de 50 materiales, sino que te ayudamos a analizar si es la solución óptima para tu proyecto, considerando plazos, costes y alternativas.

Contáctanos hoy mismo para:

- Presupuesto rápido y detallado para tus diseños.

- Consultoría en Diseño para la Fabricación (DFM) para optimizar tus piezas y ahorrar costes.

- Asesoramiento tecnológico para elegir entre CNC, impresión 3D o fabricación híbrida.

¿Tienes un archivo CAD? Envíanoslo y en menos de 24 horas recibirás un análisis de viabilidad y un presupuesto competitivo. Tu proyecto merece la precisión de hoy.