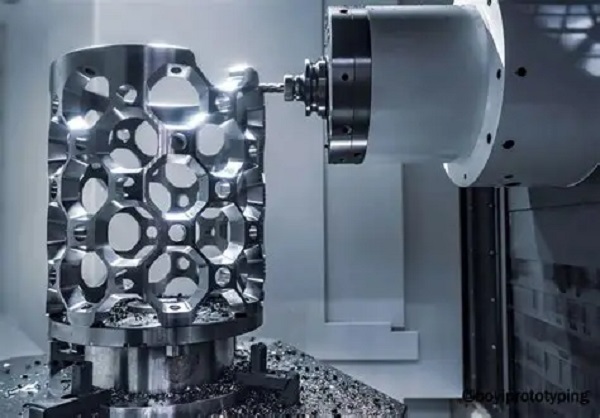

Si trabajas con máquinas CNC, ya sea como operario, programador o responsable de producción, probablemente hayas notado que dominarlas es un proceso continuo. Incluso los más experimentados dedican tiempo a ajustar detalles para mejorar resultados. Pero, ¿cómo puedes optimizar lo que no comprendes en profundidad? El corazón de un buen mecanizado reside en conocer cada componente, su función y cómo interactúan. En este artículo, no solo listaremos las partes, sino que las desglosaremos desde la perspectiva del usuario, con ejemplos concretos y datos que te ayudarán a operar, mantener y tomar decisiones con mayor confianza y criterio técnico.

Resumen ejecutivo

Una máquina CNC es mucho más que una herramienta automatizada; es un sistema integrado donde la precisión nace de la perfecta sincronía entre sus componentes. Desde la unidad que interpreta las órdenes hasta el último tornillo que sujeta la pieza, cada parte tiene un rol crítico. Aquí exploraremos no solo la estructura básica y los componentes centrales (como la Unidad de Control, los husillos o los sistemas de transmisión), sino que también analizaremos cómo varían estos elementos según la configuración de la máquina (horizontal vs. vertical) y el tipo de tecnología (3 ejes, 5 ejes, fresadoras, tornos, cortadores láser). Incluiremos casos prácticos, datos de rendimiento y consejos basados en experiencia real para que puedas identificar oportunidades de mejora, diagnosticar problemas comunes y entender cuándo es mejor actualizar un componente en lugar de reemplazar toda la máquina. Este conocimiento es fundamental para maximizar la productividad, la calidad de las piezas y la vida útil de tu equipo.

¿Cuál es la arquitectura fundamental de una máquina CNC?

Piensa en una máquina CNC como un equipo de alto rendimiento. Cada miembro tiene una especialidad, y el éxito depende de que todos se comuniquen y actúen en armonía. La arquitectura se divide en tres pilares interconectados:

- El Cerebro y el Sistema Nervioso: Aquí reside la Unidad de Control (MCU) y los dispositivos de entrada. La MCU interpreta el código G que tú programas y lo convierte en señales eléctricas. Un ejemplo cotidiano: al subir un programa vía USB (dispositivo de entrada), la MCU lo procesa y calcula la trayectoria exacta del cabezal de corte.

- El Esqueleto y los Músculos: Esta es la estructura física que proporciona estabilidad y el sistema que genera el movimiento. La base o bancada, típicamente de fundición de hierro gris con nervaduras, absorbe vibraciones y garantiza rigidez. Los motores (servomotores o motores paso a paso) y los husillos a bolas actúan como músculos y tendones, transformando las señales eléctricas en movimientos lineales milimétricamente precisos.

- Los Sentidos y las Herramientas: Los sistemas de realimentación (encoders, resolvers) son como los ojos y el sentido propioceptivo de la máquina, monitoreando constantemente la posición y velocidad para hacer correcciones en tiempo real. Finalmente, las herramientas de corte (fresas, brocas, insertos) y sus portabrocas son las manos que materializan el diseño en la pieza.

Dato clave de la industria: Una bancada inestable puede causar vibraciones (chatter) que degradan el acabado superficial en más de un 50%. Invertir en una base robusta no es un lujo, es una necesidad para piezas de calidad.

¿Qué componentes son absolutamente críticos para su operación?

Más allá de la arquitectura general, algunos componentes son los verdaderos protagonistas del día a día. Conocerlos a fondo marca la diferencia entre un trabajo aceptable y uno excelente.

La Unidad de Control (MCU) y la Interfaz Humana

La MCU es el director de orquesta. Las marcas líderes como Siemens Sinumerik o Fanuc integran en sus MCUs algoritmos de anticipación que compensan la inercia mecánica, permitiendo movimientos más rápidos sin sacrificar precisión. Junto a ella, el panel de control y la unidad de visualización son tu punto de contacto. Una pantalla táctil moderna no es solo un «gadget»; permite visualizar la simulación de la trayectoria antes de la ejecución, previniendo colisiones costosas. En mi experiencia, capacitar a los operarios para usar todas las funciones de diagnóstico de la pantalla reduce los tiempos de parada en mantenimiento correctivo hasta en un 30%.

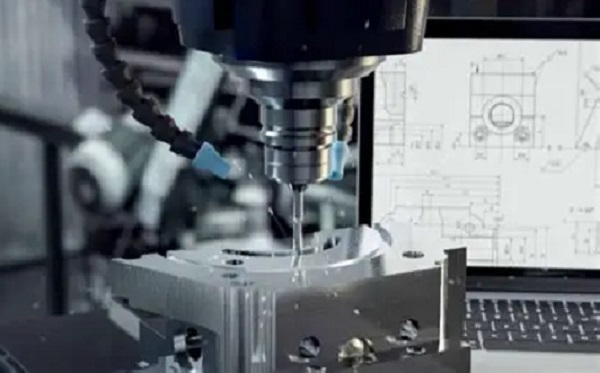

El Sistema de Transmisión y Movimiento

Aquí es donde la teoría se convierte en movimiento físico. La elección entre servomotores y motores paso a paso es crucial:

- Servomotores: Usan encoders de realimentación cerrada. Ideales para alta velocidad y cargas variables. Ejemplo: En el fresado de moldes complejos de acero, un servomotor ajusta el par al instante cuando la fresa encuentra una zona de material más dura.

- Motores paso a paso: Son de lazo abierto, más económicos y precisos en posicionamiento a baja velocidad. Perfectos para una máquina de grabado sobre madera o plásticos.

El movimiento se transmite a través de husillos a bolas. Un dato práctico: La precarga del husillo debe revisarse periódicamente. Un juego excesivo (backlash) se traduce directamente en errores de dimensionalidad en las piezas, a veces de sólo unas micras, pero inaceptables en aeronáutica o médica.

El Portaherramientas y el Sistema de Refrigeración

El portaherramientas (como los sistemas HSK o CAT) no es un simple conector. Un agarre cónico imperfecto desalinea la herramienta, causando desgaste desigual y mala calidad superficial. La limpieza de la conicidad antes de cada cambio es una práctica obligatoria.

El sistema de refrigeración hace mucho más que «enfriar». Un flujo de refrigerante a presión bien dirigido:

- Lubrica el corte, reduciendo la fuerza necesaria.

- Evacua la viruta, impidiendo que se resuelva el corte y rompa la herramienta.

- Mantiene la estabilidad térmica de la pieza y la máquina. En operaciones de alta precisión, una variación de temperatura de unos pocos grados puede dilatarla y arruinar las tolerancias.

¿Cómo cambian las partes según el tipo de máquina CNC?

No es lo mismo mecanizar un bloque de aluminio que tallar una culata de motor o cortar chapa de acero. La tecnología define la configuración de las partes.

Fresadoras CNC vs. Tornos CNC

La distinción más común.

| Componente | Fresadora CNC | Torno CNC |

|---|---|---|

| Elemento Rotatorio Principal | Husillo que gira la herramienta de corte. | Husillo que gira la pieza de trabajo. |

| Sujeción de la Pieza | Mesa de trabajo fija o giratoria, con mordazas o bridas. | Plato o chuck (universal, independiente) que sujeta y gira la pieza. |

| Componente de Soporte | Consola o puente móvil que lleva el cabezal. | Contrapunto que soporta el extremo libre de piezas largas. |

| Portaherramientas | Cambiador automático de herramientas (ATC) con múltiples posiciones. | Torreta giratoria que indexa diferentes herramientas. |

| Perspectiva práctica: En un torno, la precisión del contrapunto es vital. Si no está perfectamente alineado con el eje del husillo, al mecanizar un eje largo se producirá un conicidad no deseada. En una fresadora, la rigidez del cabezal en la posición Z es lo que define la capacidad de profundidad de corte. |

Máquinas de 3, 4 y 5 Ejes

La evolución hacia la complejidad geométrica.

- 3 Ejes (X, Y, Z): Partes básicas de movimiento lineal. Suficiente para piezas prismáticas. Límite: Para tallar un alveolo en un molde, necesitas múltiples re-posicionamientos manuales.

- 4 Ejes: Añade un mesa giratoria (eje A). Ahora puedes mecanizar el contorno de un cilindro (como grabar un texto en una taza) en una sola sujeción. La parte clave aquí es la precisión de indexado de la mesa rotativa.

- 5 Ejes: Incorpora un cabezal basculante (ejes B y C) o una mesa inclinable. Esto permite que la herramienta ataque la pieza desde cualquier ángulo. Las partes más críticas son las cabezas cinemáticas y los encoders rotativos de alta resolución en cada eje. Un caso de éxito: En la fabricación de un implante óseo de titanio con superficies orgánicas, una máquina 5 ejes lo termina en una sola sujeción, garantizando la integridad geométrica que un proceso en múltiples fijaciones nunca lograría.

Tecnologías de Corte: Láser, Plasma y Agua

Aquí los componentes «de corte» son radicalmente diferentes.

- Cortadora Láser CNC: El generador láser de fibra (hasta 30% más eficiente que CO2) crea el haz. Los espejos y lentes de colimación lo guían, y la boza de corte lo focaliza en un punto de décimas de milímetro. El sistema de extracción de humos es una parte auxiliar crítica: un humo residual puede enturbiar la lente y absorber energía del láser, bajando la calidad del corte.

- Cortadora por Agua a Presión (Waterjet): El multiplicador de presión (que puede superar las 90,000 psi) y la tobera de zafiro o rubí (que se desgasta y requiere cambio programado) son el corazón. Para cortar metal, el sistema de inyección de abrasivo (granate) es fundamental. Una dosificación inconsistente del abrasivo produce un corte biselado.

- Cortadora por Plasma CNC: La antorcha de plasma y la fuente de poder son esenciales. La altura de la antorcha (sistema THC) se ajusta automáticamente para mantener la distancia óptima con la chapa ondulada. Un mal control de la altura acorta drásticamente la vida útil de los electrodos y la boquilla.

¿Cuándo actualizar componentes y cuándo reemplazar la máquina?

Esta es una de las decisiones económicas más importantes en un taller. No siempre «lo nuevo» es la mejor solución.

Actualiza componentes cuando:

- La electrónica de control está obsoleta: Una MCU antigua limita las velocidades de interpolación. Actualizar a un control moderno puede reducir los tiempos de ciclo en un 15-20% solo por movimientos más suaves y rápidos.

- La precisión ha decaído: Si el desgaste está en componentes específicos como husillos a bolas, guías lineales o cojinetes del husillo principal, su reemplazo por componentes de mayor grado de precisión (C3 o C5) puede devolver a la máquina a su estado original o incluso mejorarlo, a una fracción del costo de una nueva.

- Necesitas una nueva capacidad: Añadir un cambiador automático de herramientas (ATC), un sistema de medición de herramientas por láser o incluso un cuarto eje rotativo puede darle una nueva vida productiva a tu máquina.

Considera reemplazar la máquina completa cuando:

- Las actualizaciones requeridas son múltiples y superan el 50-60% del valor de una máquina nueva con la tecnología deseada.

- La estructura base (bancada, columnas) presenta fatiga o grietas que comprometen la rigidez fundamental.

- La nueva tecnología deseada (como pasar de 3 a 5 ejes verdaderos) no es viable mediante una actualización en tu máquina actual.

Tabla de Análisis de Decisión: Actualizar vs. Reemplazar

| Escenario | Actualización Recomendada | Posible Reemplazo |

|---|---|---|

| Error de posicionamiento > 0.05 mm | Cambiar husillos a bolas y guías lineales. | No necesario. |

| Límite de velocidad de programación alcanzado | Actualizar MCU y software. | No necesario. |

| Necesidad de mecanizar geometrías complejas sin re-sujeciones | Añadir mesa rotativa de 4º eje (eje A). | Si la máquina base es muy vieja, evaluar una máquina 5 ejes nueva. |

| Bajada constante de productividad y altos costos de mantenimiento | Evaluación integral. Si >3 sistemas críticos fallan, probablemente sea momento de reemplazar. | Máquina nueva con mayor eficiencia energética y menores costos de operación. |

Preguntas Frecuentes (FAQ)

¿Cuál es la parte de una máquina CNC que más frecuentemente requiere mantenimiento o reemplazo?

Sin duda, las herramientas de corte (fresas, brocas, insertos) son elementos de desgaste. Su vida útil depende del material, parámetros de corte y refrigeración. Le siguen los componentes del sistema de refrigerante (bombas, filtros) y los elementos de sujeción como collets y mordazas, que pierden precisión con el uso. Un programa de mantenimiento predictivo para estas partes evita paradas no planificadas.

¿Se puede convertir una máquina manual en una CNC?

Sí, es posible mediante kits de retroadaptación (retrofitting). Estos kits incluyen típicamente servomotores o motores paso a paso, husillos a bolas, una nueva MCU y paneles de control. Sin embargo, el éxito depende de la rigidez y estado de la máquina manual original. Para trabajos de alta precisión, a menudo es más rentable a largo plazo invertir en una máquina CNC diseñada como tal desde su concepción.

¿Qué es más importante para la precisión final, la MCU o los componentes mecánicos?

Ambos son igualmente críticos y dependientes entre sí. Una MCU ultra precisa enviando señales a unos husillos a bolas desgastados o a unos motores débiles no logrará buenos resultados. Es una cadena: el software (programación), la electrónica (MCU), los actuadores (motores) y la mecánica (husillos, guías) deben estar todos en un nivel de calidad y calibración compatibles. La mejor MCU no puede compensar una mecánica deficiente.

¿Cómo afecta la elección del sistema de transmisión (servo vs. paso a paso) al costo y rendimiento?

Los servomotores son más caros inicialmente y requieren configuración (sintonización de bucles PID), pero ofrecen mayor par, velocidad y realimentación en tiempo real para corrección de errores. Los motores paso a paso son más económicos, más simples de instalar (plug-and-play) y no se desincronizan, pero pueden perder pasos bajo cargas pesadas y son menos eficientes a altas velocidades. La elección debe basarse en el tamaño de la máquina, las fuerzas de corte requeridas y el presupuesto.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, comprendemos que el conocimiento profundo de tu equipo es la base para tomar las mejores decisiones de fabricación. Más allá de suministrar componentes, ofrecemos asesoría técnica especializada para ayudarte a diagnosticar necesidades, planificar actualizaciones estratégicas u optimizar los procesos de tus máquinas CNC.

¿Tienes dudas específicas sobre el estado de algún componente de tu CNC? ¿Estás evaluando una actualización para ganar precisión o capacidad? Nuestro equipo de ingenieros puede analizar tu caso particular.

- Servicios: Venta de componentes de precisión, kits de retroadaptación, asesoría en mantenimiento y optimización de procesos CNC.

- Contacto: Visita nuestro sitio web o escríbenos directamente para una consulta personalizada.

¡Hablemos y llevemos tu capacidad de mecanizado al siguiente nivel!