¿Necesitas componentes de alta precisión, pero no miles de ellos? En un mundo que exige agilidad, personalización y máxima calidad, el maquinado de pequeños lotes (o small batch machining) se ha convertido en la solución estratégica para fabricar prototipos, piezas especializadas o series limitadas con la precisión de la producción masiva, pero sin sus limitaciones.

Este artículo es tu guía completa. No solo te explicaremos en qué consiste, sino que, basándonos en nuestra experiencia, te llevaremos a través de sus procesos, materiales, costos y ventajas reales. Nuestro objetivo es que, al final de tu lectura, tengas una comprensión clara para decidir si esta es la respuesta a tus necesidades de fabricación y cómo abordarla de manera eficiente.

Resumen

El maquinado de pequeños lotes es una modalidad de fabricación CNC que se especializa en producir cantidades limitadas de piezas (desde unas pocas unidades hasta unos cientos) con una precisión extrema y una flexibilidad total. A diferencia de la producción en masa, donde el costo unitario baja a costa de la personalización, aquí el foco está en la calidad, la rapidez de iteración y la capacidad de fabricar diseños complejos o materiales especiales.

Su aplicación es transversal: desde el prototipado rápido para validar un concepto, hasta la fabricación de componentes críticos para aeronáutica, dispositivos médicos o equipos de investigación. A lo largo de este texto, desglosaremos los procesos clave (fresado, torneado, EDM), los materiales idóneos, un análisis honesto de sus costos y ventajas, y consejos de diseño basados en casos reales que hemos gestionado. Comencemos.

¿En qué consiste exactamente el maquinado por CNC de pequeños lotes?

Imagina que necesitas 50 piezas especiales para un nuevo equipo de diagnóstico médico. No son 50,000, son 50. Ordenarlas a un proveedor de producción masiva sería inviable económicamente y perderías el control sobre los ajustes personalizados. Aquí es donde entra el maquinado de pequeños lotes.

En esencia, es la intersección perfecta entre la automatización avanzada del CNC y la supervisión experta de ingenieros y operarios. El proceso sigue un flujo meticuloso:

- Diseño (CAD): Todo comienza con un modelo digital 3D, creado con software de diseño asistido por computadora. En esta fase, la colaboración con el proveedor de maquinado es crucial para optimizar la pieza para la fabricación.

- Programación (CAM): Ese modelo 3D se traduce, mediante software de fabricación asistida por computadora, en un conjunto de instrucciones (código G) que la máquina CNC entenderá. Esto define las trayectorias de las herramientas, velocidades y movimientos.

- Preparación y Configuración: Un técnico especializado selecciona la materia prima, fija el bloque en la máquina, monta las herramientas de corte necesarias y carga el programa. Esta fase requiere alta habilidad técnica, ya que una configuración precisa es la base de la calidad del lote completo.

- Maquinado Automatizado: La máquina CNC ejecuta el programa, removiendo material capa a capa (en procesos sustractivos) con una precisión repetitiva. Para un lote de 50 piezas, el programa se ejecutará 50 veces, garantizando una uniformidad excepcional entre todas las unidades.

- Control de Calidad e Inspección: Cada pieza, o una muestra representativa del lote, se inspecciona minuciosamente. En Yigu Prototipado Rápido, por ejemplo, utilizamos equipos como máquinas de medición por coordenadas (CMM) y analizadores de composición material para verificar que cada dimensión, tolerancia y acabado superficial cumpla con los planos.

La gran ventaja es que, una vez el programa está creado y la máquina configurada, repetir la producción de ese mismo lote en el futuro es rápido y económico, ideal para repuestos o actualizaciones de producto.

¿Qué tipos de procesos de maquinado se usan en pequeños lotes?

No todos los componentes se fabrican igual. La elección del proceso depende de la geometría, material y función de la pieza. Estos son los pilares del maquinado de precisión para pequeños lotes:

¿Cuándo usar CNC Torneado?

Es el proceso ideal para piezas con simetría rotacional, como ejes, tornillos, espigas o tubos. La pieza gira a alta velocidad mientras una herramienta de corte estacionaria la modela.

- Aplicación típica en pequeños lotes: Fabricación de 100 ejes de precisión en acero inoxidable 303 para un mecanismo de válvula. El torneado garantiza el diámetro exacto, el acabado superficial requerido y la concentricidad en toda la serie.

- Fortalezas clave: Rapidez en piezas cilíndricas, excelente acabado superficial, y alta precisión en diámetros.

¿Cuándo es mejor el CNC Fresado?

Es el caballo de batalla más versátil. Una herramienta de corte rotativa se mueve a lo largo de 3, 4 o 5 ejes para tallar la pieza fija, creando formas complejas, cavidades, ranuras y perfiles en 3D.

- Aplicación típica en pequeños lotes: Producción de un lote de 20 carcasas de aluminio 6061 para un dispositivo electrónico personalizado, con orificios para conectores, logos grabados y monturas internas.

- Fortalezas clave: Máxima flexibilidad para geometrías complejas, ideal para prototipado rápido y personalización profunda.

¿Qué ofrece el Maquinado por Electroerosión (EDM)?

Para materiales extremadamente duros (como titanio o aceros templados) o geometrías intrincadas que desafían a las herramientas de corte tradicionales. Utiliza descargas eléctricas controladas para erosionar el material.

- Tipos:

- EDM de Penetración (Sinker): Perfecto para moldes, matrices o formas 3D complejas.

- EDM de Hilo (Wire): Ideal para cortes de extrema precisión en 2D, como engranajes pequeños o componentes para troqueles.

- Aplicación típica: Fabricación de un lote pequeño de insertos para moldeo de plástico en acero H13 templado, con detalles finos y ángulos pronunciados que un fresado convencional no lograría.

¿Por qué considerar el Fresado Multi-Eje (4º y 5º Eje)?

Representan la cumbre de la capacidad. Permiten que la herramienta o la pieza se inclinen y roten, accediendo a prácticamente cualquier cara de la pieza en una sola configuración.

- Beneficio crucial para pequeños lotes: Reducen drásticamente los tiempos de configuración y aumentan la precisión global, ya que evitan tener que re-fijar la pieza manualmente para trabajar en diferentes lados. Son ideales para componentes aeronáuticos, implantes médicos o piezas de automoción de alto rendimiento.

¿Qué materiales son los más adecuados y por qué?

La elección del material impacta en el costo, tiempo de maquinado, propiedades finales y aplicabilidad. Esta tabla resume los más comunes en nuestro flujo de trabajo:

| Material | Ventajas Principales | Desafíos en Maquinado | Aplicaciones Comunes en Pequeños Lotes |

|---|---|---|---|

| Aluminio (ej. 6061, 7075) | Liviano, buena relación resistencia/peso, fácil de maquinar, buen acabado. | Puede ser «pegajoso» con herramientas no óptimas. | Carcasas, brackets, prototipos, componentes aeroespaciales. |

| Acero Inoxidable (ej. 304, 316) | Alta resistencia, excelente resistencia a la corrosión, aspecto profesional. | Más duro que el Al, desgasta más las herramientas, requiere mayor potencia. | Componentes médicos y alimentarios, piezas marinas, hardware expuesto. |

| Titanio (ej. Grado 5, Ti6Al4V) | Excepcional relación resistencia/peso, biocompatible, resistente a corrosión. | Difícil de maquinar, genera mucho calor, costoso. | Implantes médicos, componentes aeronáuticos y aeroespaciales críticos. |

| Plásticos de Ingeniería (PEEK, Delrín) | Livianos, auto-lubricantes, resistentes a químicos, buen aislamiento. | Sensibles al calor, pueden deformarse si no se sujeta bien. | Engranajes, juntas, aislantes, prototipos funcionales en electrónica. |

| Latón | Excelente maquinabilidad, buen acabado decorativo, conductivo. | Más blando, menos resistente que los aceros. | Componentes eléctricos, herrajes decorativos, válvulas. |

Nuestra recomendación basada en experiencia: Para prototipos y pruebas funcionales, el aluminio 6061 suele ser la opción más balanceada. Para piezas finales que requieren máxima resistencia y durabilidad en entornos hostiles, el acero inoxidable 316 o el titanio son las elecciones profesionales, aunque con un impacto mayor en el costo y tiempo.

¿En qué industrias tiene mayor aplicación?

La flexibilidad del maquinado de pequeños lotes lo hace indispensable donde la innovación, la personalización y la calidad extrema son no negociables:

- Aeroespacial y Defensa: Fabricación de brackets estructurales, componentes para UAVs (drones), piezas de sistemas de navegación. La trazabilidad del material y la documentación de procesos son tan críticas como la precisión.

- Dispositivos Médicos: Desde prototipos de instrumentos quirúrgicos hasta lotes pequeños de implantes personalizados (como placas craneales). La biocompatibilidad y los acabados superficiales ultrapulidos son vitales.

- Automoción de Alto Rendimiento y Motosport: Desarrollo de piezas para prototipos de vehículos, componentes personalizados para tuning (palancas, soportes), o piezas para vehículos históricos donde los repuestos ya no existen.

- Robótica e Investigación: Creación de componentes únicos para brazos robóticos, soportes de sensores o piezas para equipos de laboratorio. La capacidad de iterar rápidamente el diseño es clave.

- Electrónica de Consumo y Telecomunicaciones: Fabricación de carcasas para equipos de prueba (test fixtures), disipadores de calor personalizados o conectores especializados para I+D.

Ventajas y desventajas: Un análisis realista

Como cualquier solución, tiene sus pros y contras. Evaluarlos te ayudará a tomar la decisión correcta.

Ventajas Clave:

- Menor Inversión Inicial: No necesitas comprometerte con costosas moldes o utillajes, típicos de la producción masiva.

- Tiempo de Lanzamiento al Mercado Más Rápido: Desde el diseño a la pieza física en días, no meses.

- Flexibilidad y Capacidad de Iteración: Puedes modificar el diseño entre lote y lote sin penalizaciones enormes. Es el alma del desarrollo ágil de productos.

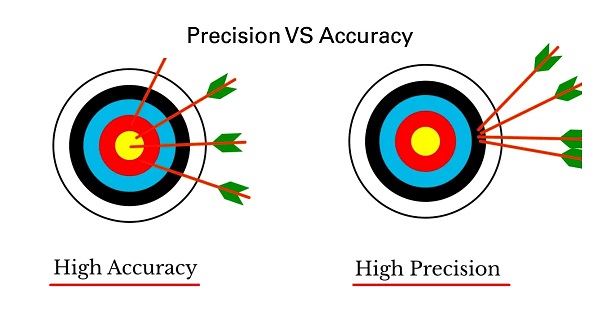

- Alta Precisión y Calidad Constante: La repetitividad de las máquinas CNC garantiza que la pieza 1 y la pieza 100 sean virtualmente idénticas.

- Optimización de Inventario: Produce solo lo que necesitas, cuando lo necesitas. Reduce costos de almacenamiento y evita el riesgo de tener stock obsoleto.

Desventajas a Considerar:

- Costo Unitario Más Alto: Al distribuir los costos fijos (programación, configuración) entre menos unidades, el precio por pieza es mayor que en una producción de decenas de miles.

- Dependencia de Operadores Calificados: La eficiencia y calidad dependen en gran medida de la pericia del programador y del técnico que configura la máquina.

- Límite Económico: Existe un punto de equilibrio. Para volúmenes de varios miles de piezas, técnicas como el estampado o el moldeo por inyección pueden volverse más rentables.

¿Cómo se estructuran los costos en el maquinado de pequeños lotes?

Entender de qué se compone una cotización te permite optimizar tu diseño para ahorrar. Los principales factores son:

- Diseño y Complejidad de la Pieza: Una pieza con cavidades profundas, ángulos estrechos o superficies orgánicas complejas requerirá más tiempo de maquinado y posiblemente herramientas especiales = costo mayor.

- Selección de Material: Como vimos en la tabla, materiales como el titanio o el PEEK son significativamente más caros que el aluminio, tanto en la materia prima como en el tiempo de maquinado.

- Tiempo de Máquina (Ciclo): Es el factor más directo. Los procesos multi-eje o el EDM suelen tener un costo horario de máquina más alto que un torno o fresadora 3-ejes estándar.

- Preparación y Configuración (Setup): Este es un costo fijo que se distribuye entre todas las piezas del lote. Para un lote de 5 piezas, tiene un gran impacto por unidad; para un lote de 200, se diluye considerablemente.

- Acabados Superficiales y Tolerancias: Un requisito de rugosidad superficial (Ra) muy bajo o tolerancias geométricas extremadamente ajustadas (±0.01 mm) implican procesos adicionales (pulido, rectificado) y más tiempo de inspección.

Consejo práctico: Envíale a tu proveedor un plano claro (con tolerancias realistas) y comenta el volumen aproximado. Pídele una descomposición básica del costo. Un buen partner será transparente en esto.

5 Consejos de Diseño Clave para Optimizar Costos y Plazos

Basado en cientos de proyectos, aquí hay recomendaciones que marcan la diferencia:

- Evita las Cavidades Excesivamente Profundas: Las herramientas de corte tienen una longitud limitada. Una cavidad muy profunda puede requerir herramientas especiales, largas y delgadas, que son más frágiles, requieren pasadas más lentas y se rompen con más facilidad.

- Define Radios Internos Generosos: El radio en las esquinas internas viene determinado por el diámetro de la herramienta de fresado. Especificar un radio de, por ejemplo, 1 mm en lugar de 0.5 mm, puede permitir el uso de una herramienta más robusta y rápida.

- Considera la Accesibilidad de las Herramientas: Asegúrate de que todas las características de tu diseño sean alcanzables por una herramienta de corte estándar. Un ángulo de salida muy cerrado o una superficie posterior sin acceso directo obligarán a re-fijar la pieza, aumentando el tiempo y el riesgo de error.

- Sé Estratégico con las Tolerancias: Aplica tolerancias estrechas solo donde sean funcionalmente críticas (ej.: un alojamiento para un rodamiento). Para dimensiones no críticas, tolerancias más amplias (±0.1 mm o estándar) reducen costos de inspección y aumentan la velocidad de producción.

- Diseña Pensando en el Sujeto: La pieza debe poder fijarse de manera estable en la mesa de la máquina. Incluir pequeñas lengüetas de sujeción (que luego se remueven) o planos paralelos para ser agarrados por un mordaza puede simplificar enormemente la fabricación.

Conclusión

El maquinado CNC de pequeños lotes no es solo una alternativa a la producción masiva; es una herramienta estratégica para la innovación. Es el puente que permite llevar ideas complejas y personalizadas del mundo digital al físico, de manera rápida, precisa y económicamente viable para volúmenes limitados.

Su éxito reside en la colaboración estrecha entre el diseñador y el proveedor de maquinado. Un diseño inteligente, optimizado para los procesos de fabricación, combinado con la experiencia técnica de un partner confiable, resulta en componentes de la más alta calidad, entregados en plazos que aceleran tus proyectos.

Si tu camino involucra prototipos iterativos, componentes especializados o series iniciales de producto, dominar los principios del maquinado de pequeños lotes es una inversión que tendrá un retorno tangible en agilidad, calidad y control.

Preguntas Frecuentes (FAQ)

¿A partir de qué cantidad deja de ser rentable el maquinado de pequeños lotes?

No hay un número mágico universal, ya que depende de la complejidad de la pieza. Sin embargo, como regla general orientativa, el punto de equilibrio frente a procesos como el moldeo por inyección suele estar entre los 500 y 2000 unidades. Para cantidades mayores, el costo unitario del utillaje (molde) se amortiza y supera en rentabilidad al maquinado.

¿Qué diferencia hay entre «prototipado rápido» y «maquinado de pequeños lotes»?

El prototipado rápido es un objetivo (obtener una pieza física lo antes posible) que a menudo se logra mediante maquinado de pequeños lotes. Sin embargo, el maquinado de pequeños lotes también se usa para producción final de series limitadas. La diferencia es el fin: validar un diseño vs. fabricar componentes funcionales para su uso.

¿Pueden lograr acabados superficiales muy específicos, como anodizado o pulido espejo?

Absolutamente sí. El maquinado CNC es solo el primer paso. Los talleres especializados, como el nuestro, ofrecen servicios de posprocesado completos. Esto incluye anodizado (duro o decorativo), pulido manual o mecánico, arenado, pintura, serigrafía y más, para cumplir con los requisitos estéticos y funcionales de tus piezas.

¿Cómo garantizan la calidad y consistencia en un lote de, por ejemplo, 30 piezas?

La calidad se integra en el proceso. Primero, con máquinas CNC de alta precisión y mantenimiento constante. Segundo, con una inspección de primera pieza (FAI) exhaustiva usando instrumentos como calibres, micrometros y CMM, comparando contra el plano. Tercero, con inspecciones periódicas en lote (cada 5 o 10 piezas) para detectar cualquier desviación. Todo se documenta en informes que pueden proporcionarse al cliente.

¿Qué información necesito proporcionar para solicitar una cotización?

Para obtener una cotización rápida y precisa, lo ideal es enviar:

- Archivos de diseño (STEP o IGES son los mejores, ya que contienen geometría 3D sólida).

- Planos técnicos (PDF o DWG) con dimensiones, tolerancias clave y acabados superficiales requeridos.

- Especificación del material deseado.

- Cantidad aproximada de piezas necesarias.

- Cualquier requisito especial de posprocesado o normativa aplicable (ej., para sector médico).

Contacto con Yigu Prototipado Rápido

¿Tu próximo proyecto necesita la precisión y agilidad del maquinado CNC de pequeños lotes? En Yigu Prototipado Rápido combinamos tecnología de vanguardia con más de una década de experiencia en fabricación de prototipos y series cortas.

Nuestras capacidades incluyen:

- Parque de más de 60 máquinas CNC (fresado 3/4/5 ejes, torneado, EDM).

- Tolerancias desde ±0.01 mm para aplicaciones de alta exigencia.

- Amplia selección de materiales: desde aleaciones de aluminio y acero hasta plásticos de ingeniería y titanio.

- Servicios de acabado y posprocesado completos en nuestras instalaciones.

- Control de calidad integral con equipos de inspección de última generación.

Te invitamos a:

- Enviarnos tus archivos para una cotización gratuita y confidencial.

- Consultar con nuestros ingenieros para optimizar tu diseño y reducir costos.

- Conocer casos de éxito similares a lo que tienes en mente.

Transformemos tu diseño en realidad. Contáctanos hoy mismo.