La elección del material correcto es un paso crítico y a menudo complejo en el desarrollo de dispositivos médicos. Un prototipo no solo debe verse bien, sino que debe comportarse de manera fiable y segura, simulando al máximo el producto final. En este artículo, te guiamos a través de las opciones de materiales más adecuadas para prototipos médicos, desglosadas por el proceso de fabricación que planeas usar (mecanizado CNC, impresión 3D o moldeo). Cubriremos desde plásticos de ingeniería como el PEEK hasta metales como el titanio, explicando sus ventajas, aplicaciones clave y, lo más importante, cómo se relacionan con los estrictos requisitos de biocompatibilidad. Nuestro objetivo es ayudarte a tomar una decisión informada que acelere tu I+D y acerque tu innovación al mercado con seguridad.

¿Por qué es tan crucial elegir bien el material de un prototipo médico?

En el mundo de los dispositivos médicos, un prototipo es mucho más que un modelo a escala. Es la herramienta física fundamental para la validación de diseño, las pruebas funcionales, los ensayos clínicos preliminares y la aprobación regulatoria. Mientras que en otras industrias un prototipo puede priorizar únicamente la forma o una función básica, en la nuestra la seguridad es inseparable del rendimiento.

La elección del material impacta directamente en:

- La fiabilidad de los datos de prueba que obtengas.

- La capacidad de esterilizar el prototipo de manera repetida.

- La respuesta biológica que provocaría en un uso real (biocompatibilidad).

- El coste y el tiempo de cada iteración de diseño.

Por tanto, tu decisión debe equilibrar la fidelidad del material final, la viabilidad de fabricación en la etapa de prototipado y el presupuesto del proyecto. No es lo mismo un prototipo de concepto inicial que uno de validación previa a la producción.

Biocompatibilidad: El requisito no negociable

Antes de sumergirnos en materiales específicos, debemos entender un concepto central: la biocompatibilidad. Si tu dispositivo tendrá contacto directo o indirecto con el cuerpo humano, este término será tu principal guía.

La Administración de Alimentos y Medicamentos de EE. UU. (FDA) la define a través de la evaluación biológica de dispositivos médicos (ISO 10993), que busca determinar «si existe una posible respuesta biológica adversa resultante del contacto de los materiales del componente del dispositivo con el cuerpo y si los riesgos asociados son aceptables». En términos más simples, un material biocompatible no debe causar toxicidad, degradación dañina, irritación, reacciones alérgicas o carcinogenicidad cuando interactúa con los tejidos o fluidos corporales.

¿Cómo se certifica? La evaluación puede incluir pruebas in vitro (en laboratorio) e in vivo (en modelos animales), donde se examinan efectos como la citotoxicidad, la irritación cutánea o la implantación a largo plazo. No existe un «material universalmente biocompatible»; su idoneidad depende de la naturaleza y duración del contacto corporal (superficial, comunicación externa, implantación). Por ejemplo, un material para una máscara quirúrgica (contacto superficial) enfrenta requisitos diferentes a los de un stent coronario (contacto interno prolongado).

Para ti, como desarrollador, esto significa que los materiales para prototipos funcionales o de validación, especialmente los destinados a ensayos clínicos, deben ser de grado médico y tener un historial de biocompatibilidad documentado. Para prototipos puramente de forma o ajuste mecánico tempranos, puedes utilizar materiales más comunes, pero siempre con la vista puesta en la transición posterior.

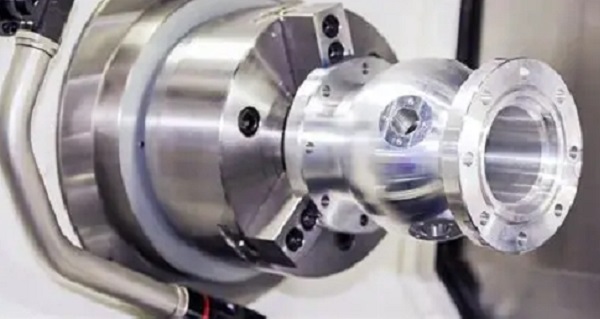

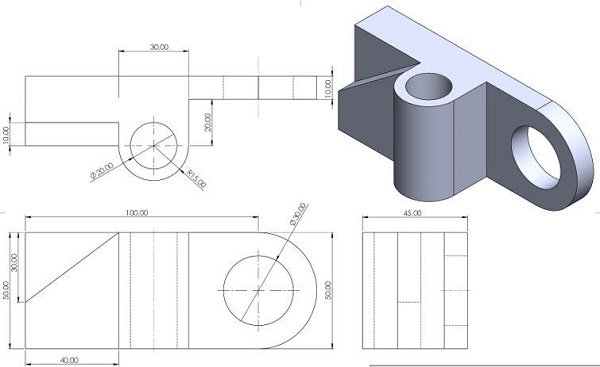

¿Qué materiales son ideales para prototipos mecanizados por CNC?

El mecanizado CNC es una técnica versátil y de alta precisión ideal para prototipos metálicos y plásticos que requieren tolerancias ajustadas, excelente acabado superficial y propiedades mecánicas isotrópicas (iguales en todas las direcciones). Es nuestra recomendación para prototipos de instrumentos quirúrgicos, componentes de equipos de diagnóstico o implantes.

Plásticos de Alto Rendimiento

Para aplicaciones que exigen esterilización, resistencia química y durabilidad, estos termoplásticos son la elección:

- PEEK (Poliéterétercetona): El «rey» de los plásticos médicos. Es radiocéntrico (no interfiere en rayos X), resistente a la radiación gamma y al vapor, y tiene una resistencia mecánica y al desgaste excepcional. Se utiliza comúnmente en prototipos de componentes de instrumental quirúrgico reutilizable, guías quirúrgicas e incluso implantes temporales. Su principal desventaja es el coste.

- PEI (Poliéterimida) – Ejemplo: ULTEM: Ofrece una buena relación costo-rendimiento. Es inherentmente retardante de llama, resistente a altas temperaturas (para ciclos repetidos de esterilización) y tiene buena estabilidad dimensional. Ideal para prototipos de carcasas de equipos médicos, conectores y piezas de inhaladores.

- PPSU (Polisulfona de polifenileno): Destaca por su transparencia y alta resistencia a la hidrólisis (degradación por vapor/agua). Es perfecto para prototipos de componentes que necesiten claridad óptica y esterilización repetida, como partes de sistemas de diálisis o cartuchos visibles.

Materiales biocompatibles comunes para mecanizado CNC:

| Material | Ventajas Clave | Aplicaciones Típicas en Prototipos |

|---|---|---|

| PEEK | Alta resistencia mecánica y térmica, radiocéntrico, biocompatible (ISO 10993). | Instrumental quirúrgico, implantes espinales, guías quirúrgicas. |

| PEI (ULTEM) | Buena rigidez, retardante de llama, esterilizable. | Carcasas de equipos, soportes internos, componentes de suministro de fluidos. |

| PPSU | Transparente, muy resistente a la hidrólisis. | Componentes visibles para fluidos, conectores. |

| Policarbonato (PC) | Alta transparencia y tenacidad. | Cámaras, cubiertas, microdispositivos de fluidos. |

| Acetal (POM) | Baja fricción, alta rigidez, buena estabilidad dimensional. | Engranajes, levas, mecanismos de dosificación. |

Metales para Exigencias Extremas

Cuando se requiere la máxima resistencia, durabilidad y compatibilidad con el cuerpo humano, estos metales son insuperables.

- Titanio (Grados 5 y 23 – Ti6Al4V ELI): Es el metal de referencia para implantes ortopédicos y dentales debido a su excepcional biocompatibilidad, alta relación resistencia-peso y capacidad de osteointegración (el hueso puede crecer y adherirse a él). Para prototipos, mecanizar titanio es costoso y desgasta más las herramientas, pero proporciona la representación más fiel de un implante final. También se usa en prototipos de componentes de instrumental de alto rendimiento.

- Acero Inoxidable (316L): Es el caballo de batalla de la industria médica. El grado 316L es austenítico, resistente a la corrosión, fácil de esterilizar y más económico que el titanio. Es la elección ideal para prototipos de instrumental quirúrgico reutilizable (pinzas, tijeras), agujas, componentes estructurales y fijaciones temporales. Proporciona un excelente equilibrio entre rendimiento y coste para la mayoría de los prototipos funcionales.

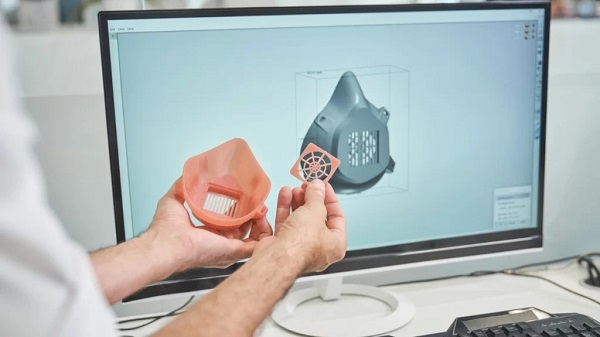

¿Qué opciones ofrece la impresión 3D para prototipos médicos?

La fabricación aditiva ha revolucionado el prototipado médico, permitiendo geometrías complejas, personalización paciente-específica y una iteración extremadamente rápida. Es ideal para prototipos anatómicos, guías quirúrgicas a medida y geometrías internas intrincadas.

Plásticos Estereolitográficos y de Alto Rendimiento

- Resinas Biocompatibles (Ej: para SLA/DLP): Existen resinas certificadas (ISO 10993) para estereolitografía que permiten crear prototipos de dispositivos de contacto cutáneo o mucoso de corta duración. Son ideales para prototipos de audífonos, protectores bucales, modelos anatómicos quirúrgicos y férulas personalizadas.

- Nylon (PA 12) por SLS: Las piezas sinterizadas por láser en Nylon son ligeras, tienen buena resistencia mecánica y una superficie ligeramente porosa. Aunque no todos los lotes de Nylon para SLS son de grado médico certificado, el material en sí es apto para esterilización por ETO (óxido de etileno) y rayos gamma, lo que lo hace útil para prototipos de dispositivos de asistencia, herramientas quirúrgicas de un solo uso y componentes no implantables.

El Gran Salto: Metales Impresos en 3D

- Titanio por SLM/DMLS: Esta es una de las aplicaciones más innovadoras. La Fusión por Láser Selectiva (SLM) permite fabricar implantes de titanio con geometrías porosas complejas que imitan la estructura del hueso, favoreciendo la osteointegración y reduciendo la diferencia de rigidez con el hueso natural (efecto «stress shielding»). Prototipar un implante con esta tecnología es costoso, pero rápido y altamente representativo, ya que puedes probar diseños personalizados que serían imposibles de mecanizar. También es clave para prótesis externas ligeras y de alto ajuste.

¿Cuándo usar moldeo para prototipos médicos?

El moldeo por inyección es el proceso estándar para la producción en masa de componentes médicos de plástico. Usarlo en la fase de prototipado tiene sentido cuando necesitas validar el diseño para la fabricación final (DFM), probar el comportamiento del material fundido o producir pequeñas series de prototipos idénticos.

Termoplásticos de Grado Médico

Los mismos plásticos de alto rendimiento del CNC (PEEK, PEI, PPSU, PC) están disponibles en gránulos para moldeo. Crear un prototipo mediante moldeo requiere fabricar un molde de aluminio o acero de prototipado (más barato que el de producción). Es una inversión inicial mayor, pero el coste por pieza cae drásticamente después de unas pocas decenas de unidades. Esto es ideal para series piloto para ensayos clínicos o lanzamientos limitados.

El Caso Especial: Elastómeros de Silicona

Para componentes blandos, flexibles y que deben contactar con la piel o tejidos delicados, la silicona de grado médico (LSR – Caucho de Silicona Líquida) es insustituible. El moldeo por inyección es el proceso principal para ello.

- Aplicaciones: Mascarillas faciales, membranas, botones táctiles suaves, sellos, componentes de dispositivos de administración de fármacos.

- Sobremoldeo (Overmolding): Una ventaja clave es la posibilidad de crear piezas multimaterial. Por ejemplo, un prototipo de mango de bisturí ergonómico podría tener un núcleo rígido de PC (para estructura) sobremoldeado con LSR (para agarre antideslizante y cómodo).

¿Alternativa más económica para prototipos en silicona? El vacuum casting (colado al vacío) con resinas de poliuretano que imitan las propiedades de la silicona puede ser una excelente opción para prototipos de concepto, ajuste y forma, antes de invertir en el molde para LSR.

Preguntas Frecuentes (FAQ)

- ¿Puedo usar materiales no médicos como PLA o ABS en prototipos médicos? Sí, pero solo para prototipos de concepto inicial, verificación de forma o ajuste mecánico donde no haya ningún requerimiento de biocompatibilidad, esterilización o propiedades mecánicas específicas. Nunca deben usarse para simulaciones funcionales o pruebas que involucren contacto simulado con el cuerpo.

- ¿Cómo sé si un material es «biocompatible» para mi aplicación específica? La biocompatibilidad depende de la clasificación de tu dispositivo y del tipo de contacto corporal (según la norma ISO 10993). Debes consultar con un especialista en asuntos regulatorios y, en última instancia, realizar las pruebas biológicas requeridas con tu dispositivo final, fabricado con el material y proceso de producción definitivos. El proveedor de tu material puede proporcionar certificados de grado médico y datos preliminares de biocompatibilidad que son el punto de partida esencial.

- ¿Es más rentable el CNC o la impresión 3D para prototipos médicos? Depende de la complejidad, cantidad y requisitos. CNC suele ser más rentable para series muy pequeñas (1-10 unidades) de piezas con geometrías relativamente simples que requieren materiales y acabados de alto rendimiento. Impresión 3D es imbatible para geometrías extremadamente complejas, piezas personalizadas únicas o iteraciones de diseño muy rápidas donde el coste del material por volumen puede ser mayor, pero se ahorra en herramientas y tiempo.

- ¿Qué proceso recomiendan para prototipar una guía quirúrgica personalizada? La impresión 3D en resinas biocompatibles esterilizables (por ETO o radiación gamma) es el estándar actual de la industria. Permite una rápida producción a partir de datos de escáner del paciente (DICOM), una alta precisión anatómica y un coste asumible para piezas únicas.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos los desafíos únicos y las altas exigencias del desarrollo de dispositivos médicos. No solo te proporcionamos piezas; somos tu partner en ingeniería.

Ofrecemos un servicio integral de prototipado médico que incluye:

- Asesoramiento experto en selección de materiales y procesos, teniendo en cuenta tu fase de desarrollo y objetivos regulatorios.

- Fabricación con materiales de grado médico certificados y trazables.

- Capacidades multi-tecnología: Mecanizado CNC de alta precisión, impresión 3D en metal (titanio) y plástico, y moldeo de silicona LSR/vacuum casting.

- Acabados especializados para médica: Pulido espejo, limpieza ultrasonida, anodizado, pasivación y esterilización para prototipos de prueba.

- Confidencialidad y cumplimiento absolutos.

¿Tienes un proyecto en mente? Permítenos ayudarte a dar vida a tu innovación con la seguridad, calidad y precisión que requiere. Contáctanos hoy mismo para solicitar una cotización o una consultoría gratuita sobre tu próximo prototipo médico.