Si trabajas con fabricación aditiva, seguramente has usado termoplásticos de alto rendimiento o metales especializados. Pero, ¿alguna vez has necesitado combinar las propiedades de diferentes materiales en una sola pieza? Es aquí donde los materiales compuestos para impresión 3D entran en juego, ofreciendo un universo de posibilidades para crear piezas más ligeras, resistentes y adaptadas a necesidades específicas. A diferencia de las soluciones estándar, los compuestos unen, por ejemplo, un polímero base con un elemento de refuerzo como la fibra de carbono, generando propiedades superiores a las de sus componentes por separado. En esta guía completa, no solo te explicaremos los conceptos clave, sino que profundizaremos en cómo elegir la tecnología correcta, analizaremos casos reales de aplicación y desglosaremos las ventajas prácticas para que puedas integrar estos materiales en tus flujos de trabajo con confianza y conocimiento.

1. ¿Qué Son Exactamente los Materiales Compuestos en Impresión 3D?

En términos sencillos, un material compuesto es el resultado de combinar dos o más materiales distintos para obtener un nuevo material con propiedades mejoradas o diferentes. Fuera del mundo 3D, ejemplos clásicos son la madera contrachapada (capas de diferentes chapas) o el hormigón armado (hormigón con varillas de acero).

Dentro de la fabricación aditiva, un compuesto típico se forma a partir de:

- Una matriz termoplástica base: Como el nylon (PA), el ABS o incluso PEEK.

- Un elemento de refuerzo: Como fibra de carbono, fibra de vidrio, kevlar o grafeno.

Un dato crucial: Mezclar dos termoplásticos (como PLA + ABS) se considera una «mezcla» (blend), no un compuesto. La magia de los compuestos radica en la sinergia entre una matriz polimérica y un refuerzo que, por lo general, aporta rigidez, resistencia mecánica y estabilidad dimensional.

¿Por qué son tan relevantes ahora?

El avance en tecnologías de impresión ha democratizado su uso. Mientras que algunos, como los polvos compuestos para SLS, son de dominio industrial, otros, como los filamentos con fibras cortadas para FDM, son accesibles para impresoras de gama media, abriendo oportunidades a profesionales, makers y PYMEs. Si estás explorando este terreno, contar con un soporte de ingeniería especializado puede marcar la diferencia entre un prototipo y una pieza de uso final fiable.

2. ¿Cuáles Son los Materiales Compuestos Más Populares y Sus Características?

Los materiales compuestos se desarrollan principalmente para ofrecer alta resistencia, gran rigidez, excelente estabilidad dimensional y una relación resistencia-peso sobresaliente. Las fibras de refuerzo son extremadamente ligeras, por lo que mejoran las propiedades mecánicas sin añadir peso significativo, permitiendo en muchos casos sustituir piezas metálicas.

La elección depende del polímero base y del tipo de refuerzo. Esta tabla resume las combinaciones más comunes:

| Categoría | Materiales Clave | Propiedades Principales y Aplicaciones Típicas |

|---|---|---|

| Matrices Base Comunes | ABS, PLA, PETG | Buena relación costo-beneficio, ideal para prototipos funcionales y piezas que requieren cierta tenacidad. |

| Matrices de Alto Rendimiento | Nylon (PA), PC, PEEK, PEI | Excelente resistencia química, térmica y mecánica. Usadas en automoción, aeroespacial y bienes de equipo. |

| Refuerzos Más Utilizados | Fibra de Carbono | Máxima rigidez y resistencia. Estándar en aplicaciones críticas donde el rendimiento justifica el costo. |

| Fibra de Vidrio (Glass Fiber) | Buena resistencia y menor costo que la fibra de carbono. Muy popular en general. | |

| Kevlar | Ofrece gran tenacidad y resistencia al impacto. | |

| Grafeno | Aporta propiedades eléctricas y térmicas únicas, además de refuerzo mecánico. |

Ejemplos concretos en el mercado:

- EOS PA 640-GSL: Un polvo de nylon PA 12 para SLS, reforzado con perlas de vidrio y fibras de carbono cortadas.

- 3DXTech CarbonX PETG+CF: Un filamento PETG para FDM con fibra de carbono cortada.

- Onyx de Markforged: Un material base de nylon cargado con partículas de fibra de carbono cortada, diseñado para ser posteriormente reforzado con fibras continuas en sus máquinas dedicadas.

3. ¿Qué Tecnologías de Impresión 3D Pueden Usar Materiales Compuestos?

No todas las tecnologías son aptas. Estas son las principales, cada una con sus ventajas y limitaciones.

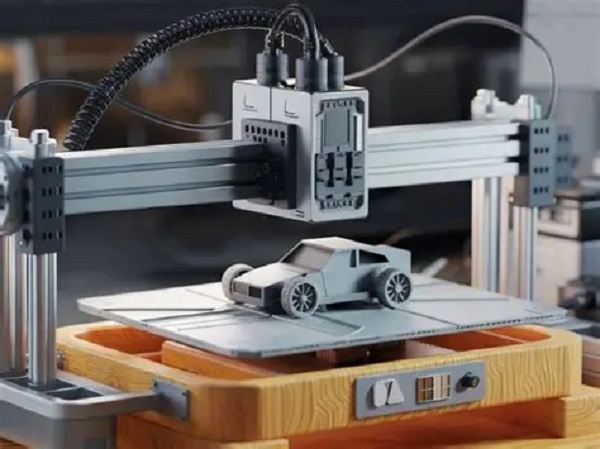

Modelado por Deposición Fundida (FDM/FFF)

Es la tecnología más accesible y extendida para procesar compuestos, especialmente en forma de filamento con fibras cortadas. Muchas impresoras FDM de gama media-alta pueden procesarlos.

- Ventaja: Amplia disponibilidad de materiales y bajo costo relativo de entrada.

- Desafío: Las fibras pueden aumentar la abrasión en el nozzle (requiriendo boquillas de acero endurecido o ruby) y afectar el acabado superficial.

- Caso práctico: Un taller de automoción local utiliza filamento de Nylon con fibra de carbono para fabricar soportes personalizados para sensores, logrando piezas un 40% más ligeras que sus equivalentes en aluminio, con la rigidez necesaria.

Sinterizado Selectivo por Láser (SLS)

Tecnología industrial que utiliza polvos compuestos, típicamente de nylon mezclado con elementos de refuerzo.

- Ventaja: Produce piezas isotrópicas (con propiedades uniformes en todas las direcciones) y de alta complejidad geométrica, sin necesidad de soportes.

- Desafío: Alto costo inicial de la máquina y los materiales. Los polvos suelen ser propietarios de cada fabricante.

- Dato de autoridad: Según un informe de AMPOWER (2023), el uso de materiales compuestos en SLS ha crecido un 22% interanual en aplicaciones de herramientas y utillajes, debido a su durabilidad y estabilidad térmica.

Procesos Innovadores con Fibras Continuas

Representan la vanguardia de la fabricación aditiva compuesta. Empresas como Markforged, Anisoprint o 9T Labs han desarrollado hardware dedicado que utiliza un cabezal dual: uno deposita la matriz termoplástica y otro integra fibras continuas (de carbono, kevlar, etc.) en trayectorias específicas dentro de cada capa.

- Ventaja: Piezas con resistencia y rigidez comparable a las del aluminio. El refuerzo se coloca estratégicamente donde la pieza soporta carga.

- Desafío: Costo elevado de la tecnología y menor velocidad de producción. Requiere software de laminado especializado.

4. ¿Fibras Cortadas o Fibras Continuas? ¿Cuál es la Gran Diferencia?

Esta es la decisión técnica más crítica. Mientras ambos pueden usar los mismos materiales base, su comportamiento mecánico es radicalmente diferente.

| Característica | Compuestos de Fibra Cortada (Chopped) | Compuestos de Fibra Continua (Continuous) |

|---|---|---|

| Morfología del refuerzo | Fibras diminutas (<1 mm) orientadas aleatoriamente dentro de la matriz. | Filamentos largos, continuos y direccionales, colocados en rutas específicas. |

| Rendimiento Mecánico | Mejora moderada y uniforme en rigidez y resistencia. Comportamiento isotrópico. | Mejora excepcional, especialmente en la dirección de la fibra. Comportamiento anisotrópico (muy fuerte en una dirección). |

| Tecnología Requerida | Impresoras FDM/FFF o SLS estándar (con algunas adaptaciones). | Máquinas dedicadas de doble extrusor (uno para matriz, otro para fibra). |

| Costo Relativo | Bajo a moderado. | Alto (equipos y materiales especializados). |

| Aplicación Ideal | Prototipos funcionales, carcasas rígidas, herramientas ligeras, piezas que requieren buena relación costo-beneficio. | Piezas estructurales de carga crítica, sustitutos de metal, componentes aeroespaciales o automotrices de alto rendimiento. |

En esencia: Imagina la diferencia entre reforzar un bloque de hormigón con virutas de acero dispersas (fibras cortadas) versus hacerlo con una malla de acero estructural colocada donde más se necesita (fibras continuas). Esta última es notablemente más eficiente.

5. ¿Dónde se Aplican los Materiales Compuestos en Impresión 3D?

Las aplicaciones son vastas y van más allá del simple prototipado, abarcando piezas de uso final y utillaje.

- Aeroespacial y Automoción: Fabricación de brackets, soportes y componentes de interiores ligeros. La reducción de peso es un factor clave de ahorro. Por ejemplo, la empresa Local Motors utilizó composites impresos en 3D para partes no estructurales de su vehículo autónomo Olli.

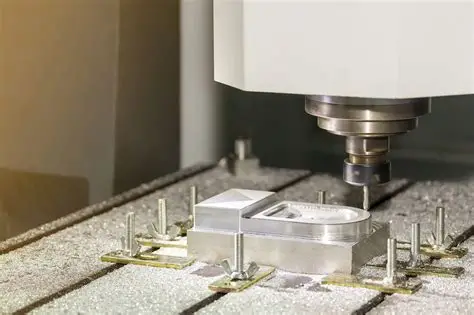

- Fabricación de Utillajes (Tooling): Es una de las aplicaciones más rentables. Se crean prensas de sujeción, moldes de inyección livianos y herramientas de mano personalizadas. Un fabricante de composites tradicional reportó que al cambiar a moldes de impresión 3D con fibra de carbono, redujo el tiempo de fabricación de un utillaje complejo de 3 semanas a 3 días.

- Bienes de Equipo y Robótica: Brazo robóticos (end-of-arm tooling – EOAT) ligeros permiten mayor velocidad y eficiencia energética. También se fabrican carcasas robustas para sensores y dispositivos industriales.

- Bienes de Consumo y Deportes: Desde monturas de gafas personalizadas y resistentes hasta componentes para equipos deportivos, donde la relación resistencia-peso es un argumento de venta clave.

Preguntas Frecuentes (FAQ)

¿La impresión 3D con compuestos es solo para grandes empresas?

No necesariamente. Si bien tecnologías como SLS o fibras continuas tienen un alto costo de entrada, los filamentos compuestos de fibra cortada para FDM son accesibles para profesionales, estudios de diseño y pequeñas empresas, ofreciendo una mejora significativa respecto a los termoplásticos estándar.

¿Qué mantenimiento extra requiere mi impresora FDM para usar fibras?

El principal punto de atención es la boquilla. Los materiales con fibras (especialmente carbono o fibra de vidrio) son abrasivos. Se recomienda encarecidamente el uso de boquillas de acero endurecido o de rubí para evitar el desgaste rápido de las boquillas de latón estándar.

¿Las piezas con fibra de carbono son conductoras de electricidad?

Generalmente, no. Aunque la fibra de carbono pura es conductora, en un filamento compuesto las fibras están rodeadas y aisladas por la matriz plástica. Para lograr propiedades eléctricas, se requieren materiales especializados con altísimo contenido de fibra o aditivos conductores como el grafeno.

¿Se puede lograr un buen acabado superficial con materiales compuestos?

Es un desafío. Las piezas con fibras cortadas suelen tener un acabado más áspero y «arenoso». Para mejorarlo, se pueden emplear técnicas de lijado, masillado y pintura. Las piezas con fibras continuas suelen tener un acabado más definido, pero la fibra visible puede ser deseable estéticamente.

¿Los compuestos son reciclables?

Es complicado. La mezcla de materiales dificulta el reciclaje convencional. Sin embargo, algunos fabricantes de filamentos ofrecen programas de recuperación, y a nivel industrial se investigan métodos de separación. La durabilidad y longevidad de las piezas compuestas es, en sí misma, una ventaja medioambiental al reducir la necesidad de reemplazo.

Contacto con Yigu Prototipado Rápido

¿Tienes un proyecto en mente y quieres explorar si los materiales compuestos para impresión 3D son la solución óptima? En Yigu Prototipado Rápido combinamos experiencia técnica en fabricación aditiva con un profundo conocimiento en ingeniería de materiales y diseño para composites.

Ofrecemos servicios que van desde el asesoramiento y selección de material hasta la producción de series cortas de piezas de alto rendimiento. Contamos con tecnologías que van desde FDM avanzado hasta SLS y refuerzo con fibras continuas, garantizando que tu proyecto no solo cobre vida, sino que supere las expectativas en cuanto a resistencia, ligereza y funcionalidad.

Contáctanos hoy para una consultoría gratuita y descubre cómo podemos llevar tus diseños más ambiciosos a la realidad.