Elegir la resina adecuada es la decisión más crítica en el desarrollo de un producto plástico. En esta guía profunda, analizamos los 15 materiales de moldeo por inyección más populares, desde plásticos de ingeniería como el Policarbonato (PC) y el Nylon (PA66) hasta termoplásticos comunes como el Polipropileno (PP). Exploraremos sus propiedades mecánicas, aplicaciones industriales reales y comparativas técnicas para que puedas seleccionar el material que optimice tanto el rendimiento como el coste de fabricación.

Como ingeniero de producto, he visto cómo un gran diseño fracasa simplemente por una mala elección del material. El moldeo por inyección de plástico es el corazón de la manufactura moderna, pero con miles de grados de resina disponibles, la parálisis por análisis es real. No se trata solo de que la pieza «parezca plástico»; se trata de cómo responde al calor, al impacto y al paso del tiempo.

En mi experiencia en Yigu Prototipado Rápido, la clave no es buscar el «mejor» material, sino el más equilibrado para tu caso de uso específico. A continuación, desglosamos los pilares de la industria.

¿Por qué la selección de materiales define el éxito de tu proyecto?

Antes de sumergirnos en la lista, debemos entender que cada polímero tiene una «personalidad» técnica. Factores como la contracción del material (shrinkage), la resistencia a la tracción y la estabilidad térmica dictarán si tu pieza encajará en su ensamblaje final o si se deformará al salir del molde.

Cuando trabajamos en proyectos de prototipado rápido, a menudo vemos que los clientes priorizan el coste inicial, olvidando que un material más barato puede requerir ciclos de enfriamiento más largos, aumentando el coste por pieza a largo plazo.

¿Cuáles son los plásticos de ingeniería más versátiles?

1. Acrilonitrilo Butadieno Estireno (ABS)

El ABS es, sin duda, el «rey» de los termoplásticos para consumo. Es un terpolímero que combina la resistencia del acrilonitrilo y el estireno con la dureza del caucho de polibutadieno.

- Propiedades clave: Excelente resistencia al impacto, gran procesabilidad y un acabado superficial brillante.

- Caso de uso real: ¿Has pisado alguna vez un bloque de LEGO? Esa dureza extrema y precisión dimensional provienen del ABS. También es el estándar para carcasas de dispositivos electrónicos y componentes de salpicaderos de automóviles.

- Consejo de experto: Aunque es fácil de moldear, el ABS es sensible a los rayos UV a menos que se utilicen aditivos estabilizadores.

2. Policarbonato (PC)

Si necesitas transparencia y que la pieza sea prácticamente indestructible, el Policarbonato es tu elección. Es un termoplástico de ingeniería de alta gama.

- Propiedades clave: Claridad óptica, alta resistencia al calor y una tenacidad asombrosa.

- Aplicaciones: Lentes de seguridad, componentes médicos transparentes y fundas de smartphones de alta resistencia.

- Dato técnico: El PC tiene una viscosidad alta, lo que requiere altas presiones de inyección y temperaturas de molde elevadas para evitar tensiones internas.

3. Mezclas de PC-ABS

¿Por qué elegir uno cuando puedes tener ambos? La aleación PC-ABS combina la procesabilidad del ABS con las propiedades mecánicas superiores del PC.

- Ventaja: Ofrece una mayor resistencia al calor que el ABS estándar, manteniendo una flexibilidad que el PC puro no tiene.

- Uso común: Consolas centrales de vehículos, carcasas de portátiles y equipos de telecomunicaciones.

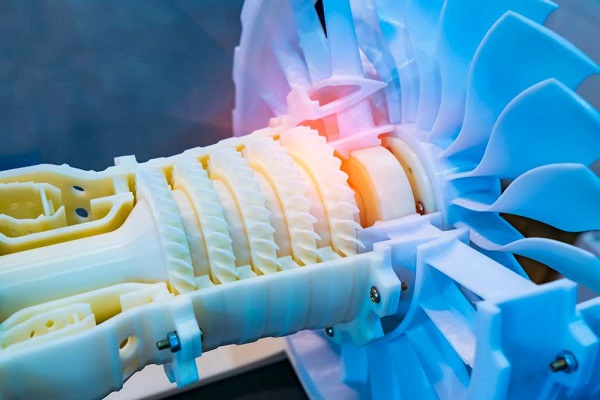

4. Polioximetileno (POM / Acetal)

Conocido como el «plástico de ingeniería para piezas mecánicas», el POM es extremadamente rígido y tiene una estabilidad dimensional excepcional.

- Propiedades clave: Baja fricción, alta resistencia al desgaste y excelente resistencia química.

- Aplicaciones: Engranajes, cojinetes, fijaciones y componentes de sistemas de combustible.

- Experiencia en taller: El POM tiene una tasa de contracción alta. Si cambias un diseño de ABS a POM sin ajustar el molde, es muy probable que la pieza no cumpla con las tolerancias.

5. Nylon 66 (PA66)

La poliamida o Nylon 66 es la columna vertebral de las aplicaciones mecánicas que requieren resistencia al calor y química.

- Propiedades clave: Alta resistencia mecánica y rigidez. Puede reforzarse con fibra de vidrio (PA-GF) para duplicar su resistencia.

- Uso: Bridas, conectores eléctricos y componentes bajo el capó del motor.

- Nota de cuidado: El Nylon es higroscópico (absorbe humedad), lo que puede afectar sus dimensiones y propiedades mecánicas después del moldeo si no se gestiona adecuadamente.

¿Qué materiales dominan el sector de gran consumo y embalaje?

6. Polipropileno (PP)

Después del polietileno, el PP es el plástico más fabricado del mundo. Es famoso por su «fatiga de flexión» casi infinita.

- Propiedades clave: Resistencia química superior, baja densidad (es muy ligero) y apto para contacto alimentario.

- El «Living Hinge»: El PP es el único material capaz de crear una bisagra integral (como la de los botes de champú) que puede abrirse y cerrarse miles de veces sin romperse.

- Uso: Recipientes de comida, jeringuillas médicas y mobiliario de jardín.

7. Poliestireno (PS)

El PS es una opción económica para piezas rígidas donde la resistencia al impacto no es la prioridad.

- Variantes: El PS cristal es transparente y quebradizo, mientras que el HIPS (High Impact Polystyrene) añade caucho para mejorar la tenacidad.

- Aplicaciones: Cubiertos desechables, cajas de CD y carcasas de pruebas diagnósticas.

8. Polietileno de Alta Densidad (HDPE)

El HDPE es conocido por su robustez y su excelente barrera contra la humedad.

- Uso principal: Tuberías de agua potable, botellas de detergente y contenedores industriales. Es altamente reciclable, lo que añade valor en la economía circular actual.

9. Polietileno de Baja Densidad (LDPE)

A diferencia del HDPE, el LDPE es más flexible y transparente.

- Aplicaciones: Tapas flexibles, piezas de computadoras que requieren cierta elasticidad y envoltorios médicos.

10. Tereftalato de Polietileno (PET)

Aunque lo asociamos con botellas de refresco, el PET en moldeo por inyección es un material técnico formidable.

- Propiedades: Excelente barrera contra gases y humedad.

- Uso: Bandejas termoformadas y envases especializados de cosmética.

¿Cuáles son los materiales para aplicaciones técnicas y especiales?

11. Polimetilmetacrilato (PMMA / Acrílico)

El PMMA es la alternativa plástica al vidrio por excelencia.

- Ventaja: Mayor transparencia que el policarbonato y excelente resistencia a la intemperie.

- Uso: Faros de automóviles, ventanas de aeronaves y paneles de visualización.

12. Tereftalato de Polibutileno (PBT)

El PBT es un aislante eléctrico excepcional, muy similar al PET pero optimizado para el moldeo por inyección rápida.

- Aplicaciones: Conectores eléctricos de alta precisión y teclados de gama alta (PBT keycaps), conocidos por no volverse «brillantes» con el uso debido a su resistencia al desgaste.

13. Sulfuro de Polifenileno (PPS)

Entramos en el terreno de los polímeros de alto rendimiento. El PPS puede soportar temperaturas continuas de hasta 200°C.

- Propiedades: Inerte químicamente y retardante de llama intrínseco.

- Uso: Bombas de agua, válvulas industriales y componentes de hornos.

14. Elastómeros Termoplásticos (TPE)

El TPE se comporta como el caucho pero se procesa como un plástico.

- Uso: Mangos ergonómicos «soft-touch» en herramientas, juntas de estanqueidad y catéteres médicos.

15. Vulcanizados Termoplásticos (TPV)

El TPV es un grado avanzado de la familia TPE, con una resistencia superior a la compresión y a los aceites.

- Uso: Sellos para ventanas de coches y juntas que deben soportar condiciones climáticas extremas durante décadas.

Tabla comparativa de propiedades principales

| Material | Resistencia al Impacto | Resistencia al Calor | Coste | Aplicación Estrella |

| ABS | Alta | Media | Bajo | Juguetes, Carcasas |

| PC | Muy Alta | Alta | Medio/Alto | Lentes, Seguridad |

| PP | Media | Media | Muy Bajo | Bisagras, Envases |

| PA66 | Alta | Alta | Medio | Engranajes, Motores |

| POM | Media | Media | Medio | Mecanismos de precisión |

| PPS | Baja | Muy Alta | Alto | Piezas industriales |

¿Cómo optimizar el diseño según el material elegido?

No basta con elegir el polímero; el diseño debe adaptarse a sus características físicas. En Yigu Prototipado Rápido, siempre recomendamos seguir estos tres principios:

- Espesor de pared uniforme: Materiales como el PP o el PE perdonan variaciones, pero el ABS o el PC crearán marcas de hundimiento (sink marks) si las paredes no son uniformes.

- Ángulos de salida (Draft angles): Los materiales con mucha contracción (como el Nylon) se agarran al núcleo del molde. Un ángulo de salida de 1.5° a 2° es vital para evitar marcas de expulsión.

- Gestión de la humedad: Como mencioné con el Nylon y el PET, un secado deficiente de la resina antes de la inyección provocará burbujas y debilidad estructural.

Caso de estudio: De metal a plástico

Recientemente ayudamos a un cliente a rediseñar un componente de una bomba de agua. Originalmente de aluminio, propusimos PPS con 40% de fibra de vidrio. El resultado: una reducción del 30% en el peso y una resistencia a la corrosión que el metal no podía ofrecer, manteniendo la integridad estructural a 150°C.

Preguntas frecuentes (FAQ)

¿Cuál es el material de moldeo por inyección más barato?

Generalmente, el Polipropileno (PP) y el Poliestireno (PS) son las opciones más económicas debido a su bajo coste por kilogramo y su facilidad de procesamiento en ciclos rápidos.

¿Qué plástico es mejor para uso en exteriores?

El PMMA (Acrílico) y el ASA (un pariente del ABS) son excelentes porque no amarillean con la radiación UV. El PC también es bueno si tiene recubrimiento o aditivos específicos.

¿Se pueden reciclar los materiales de moldeo por inyección?

Sí, la mayoría son termoplásticos, lo que significa que pueden fundirse y reutilizarse. El HDPE, PP y PET son los más aceptados en los sistemas de reciclaje actuales.

¿Cómo afecta la fibra de vidrio a las propiedades de la resina?

La adición de fibra de vidrio aumenta drásticamente la resistencia a la tracción y la rigidez, y reduce la contracción térmica, aunque hace que el material sea más abrasivo para el molde y más quebradizo ante impactos súbitos.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, no solo inyectamos plástico; transformamos conceptos en productos viables. Si tienes dudas sobre qué material se adapta mejor a tu presupuesto o requerimiento técnico, nuestro equipo de ingenieros está listo para asesorarte.

- Optimización de diseño (DFM)

- Selección de resinas técnicas y de grado médico

- Fabricación de moldes de alta precisión

¿Listo para llevar tu proyecto al siguiente nivel? Contáctanos hoy mismo y hablemos de cómo podemos optimizar tu producción.