Si trabajas en ingeniería, fabricación o diseño, es probable que te hayas topado con la necesidad de utilizar componentes cerámicos de alta precisión. Pero, ¿cómo se transforman estos materiales notoriamente duros y frágiles en piezas complejas y funcionales? La respuesta está en el mecanizado CNC de cerámica, un proceso que combina tecnología de control numérico computarizado con técnicas especializadas para dar forma a uno de los grupos de materiales más exigentes.

En este artículo, no solo te explicaremos en qué consiste este proceso, sino que profundizaremos, desde mi experiencia en la industria, en los parámetros críticos, las técnicas avanzadas y los consejos prácticos para evitar los errores más comunes. Abordaremos desde la selección del material cerámico adecuado hasta las consideraciones de diseño que marcan la diferencia entre el éxito y la fractura. Al final, tendrás una guía completa para abordar tus proyectos con cerámica con mayor confianza y conocimiento técnico.

¿Cómo funciona realmente el mecanizado CNC de cerámica?

Imagina intentar tallar un cristal fino con un martillo; el resultado sería desastroso. Algo similar ocurre si tratas la cerámica como un metal común en una fresadora CNC. El mecanizado CNC de cerámica es un proceso de fabricación sustractiva donde una máquina de Control Numérico Computarizado sigue un programa G-code para remover material de un bloque de cerámica, logrando formas y tolerancias imposibles con métodos tradicionales.

La clave está en la precisión extrema y el control total que ofrece el CNC. Dado que las cerámicas son duras y quebradizas, el proceso debe ser increíblemente estable. Funciona así: primero, un modelo digital 3D (CAD) se convierte en un conjunto de instrucciones (CAM). La máquina CNC, equipada con herramientas de corte especiales (casi siempre con puntas de diamante), ejecuta estas instrucciones con movimientos micrométricos, eliminando capas diminutas de material en cada pasada. El enfriamiento constante es vital para disipar el calor y evitar grietas térmicas.

El flujo típico del proceso implica varias etapas, cada una crucial para la integridad de la pieza:

- Preparación del material: La cerámica sinterizada se fija a la mesa de la máquina usando sistemas de sujeción especiales (a menudo con adhesivos o sistemas de vacío) para evitar puntos de presión que la agrieten.

- Mecanizado en bruto (Desbaste): Se utiliza una fresa de diamante para eliminar la mayor parte del material sobrante, dejando un exceso constante para la fase de acabado.

- Mecanizado de precisión (Acabado): Aquí es donde se alcanzan las dimensiones finales. Se emplean velocidades de husillo más altas, avances más lentos y herramientas de grano más fino.

- Rectificado y pulido: A menudo, se requieren operaciones adicionales como rectificado de superficie con muelas diamantadas o pulido con pastas abrasivas para lograr el acabado superficial requerido (Ra < 0.4 µm en aplicaciones críticas).

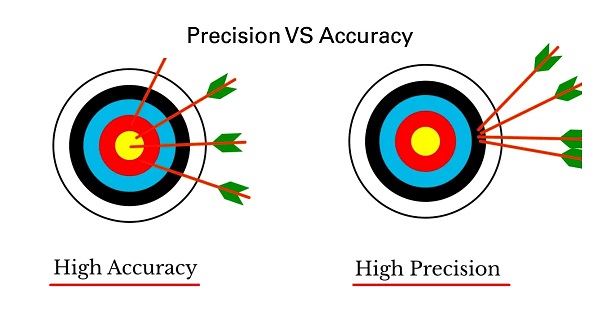

- Inspección final: Se utilizan máquinas de medición por coordenadas (CMM) y perfilómetros para verificar que cada dimensión y rugosidad superficial cumpla con las especificaciones, a menudo con tolerancias inferiores a ±10 micras.

¿Qué parámetros son VITALES controlar en el mecanizado de cerámica?

Dominar el mecanizado de cerámica no es solo saber apretar botones; es entender la delicada sinergia entre la máquina, la herramienta y el material. Ignorar incluso uno de estos parámetros puede resultar en piezas agrietadas, herramientas destrozadas y costos disparados.

La tríada fundamental: Velocidad, Avance y Herramienta

Estos son los pilares sobre los que se construye cualquier operación de mecanizado exitosa, pero con cerámica adquieren una importancia crítica.

- Velocidad de corte (Vc): A diferencia de los metales, velocidades de corte moderadas a bajas suelen ser más seguras. Demasiado rápido genera calor excesivo; demasiado lento puede causar un desgaste prematuro de la herramienta por fricción. Para una fresa de diamante en óxido de alúmina (alúmina), un rango típico podría estar entre 100 y 300 m/min.

- Velocidad de avance (f): El avance debe ser constante y suave. Un avance irregular o demasiado agresivo genera fuerzas de corte intermitentes que la cerámica frágil no puede absorber, leading a microfracturas. Se optimiza en mm por diente de la herramienta.

- Herramientas de corte: Aquí no hay lugar para atajos. Las herramientas con puntas de diamante policristalino (PCD) o nitruro de boro cúbico (CBN) no son una opción, son un requisito. Su dureza extrema (el diamante PCD tiene una dureza Knoop de ~7000 kgf/mm²) permite cortar la cerámica en lugar de romperla. La geometría del filo también es crucial: ángulos de ataque positivos y radios de punta definidos ayudan a «cortar» en lugar de «empujar» el material.

Factores críticos de proceso y entorno

Más allá de la tríada básica, otros factores juegan un papel decisivo:

- Sujeción de la pieza: Es el cimiento de todo el proceso. Cualquier vibración o flexión es catastrófica. Se utilizan soportes de vacío personalizados, adhesivos de baja tensión o sistemas de abrazadera con almohadillas blandas que distribuyan la presión de manera uniforme en un área amplia.

- Gestión térmica y refrigerante: Las cerámicas son malas conductoras del calor. El calor generado en la zona de corte no se disipa fácilmente, pudiendo generar tensiones térmicas que agrieten la pieza. El uso de un refrigerante de flujo alto y presión constante (a menudo aceites especiales o emulsiones) es imprescindible para evacuar el calor y los micro fragmentos (viruta).

- Estrategia de trayectoria de herramienta: La programación CAM debe priorizar cortes de inmersión lateral (trochoidal milling) y evitar las salidas bruscas de material. El objetivo es mantener un engagement constante de la herramienta, minimizando las fuerzas de choque y las variaciones de carga.

- Control de vibraciones: La más mínima vibración (chatter) deja marcas en la superficie y puede iniciar una fractura. Se combate con máquinas de estructura rígida y masa elevada, herramientas bien balanceadas y longitudes de portaherramientas mínimas.

Tabla: Comparativa de Parámetros Clave para Dos Cerámicas Comunes

| Parámetro | Óxido de Alúmina (Al₂O₃) | Zirconia (ZrO₂) | Consideración Principal |

|---|---|---|---|

| Dureza (Vickers) | ~1500-1650 HV | ~1200-1300 HV | La alúmina es más abrasiva, desgasta más la herramienta. |

| Tenacidad a la fractura (K1c) | ~3-4 MPa√m | ~8-10 MPa√m | La zirconia es mucho más tenaz, resiste mejor la propagación de grietas. |

| Estrategia de Velocidad | Moderada-Alta | Alta (>670 m/min) | La zirconia requiere alta velocidad para un corte limpio; en baja velocidad se puede «desgarrar». |

| Profundidad de Corte (Acabado) | Muy baja (0.05-0.2 mm) | Baja (0.1-0.3 mm) | Cortes superficiales para controlar la fuerza y el calor. |

| Tipo de Herramienta Recomendada | PCD (Diamante) | PCD o CBN de grano fino | El CBN puede ser una alternativa viable para la zirconia. |

¿Qué técnicas avanzadas se utilizan más allá del fresado CNC estándar?

Si bien el fresado CNC es la columna vertebral, los proyectos más exigentes requieren un arsenal de técnicas especializadas. Cada una resuelve un desafío específico que el fresado convencional no puede abordar de manera eficiente o segura.

1. Corte por Láser

¿Cuándo usarla? Para geometrías intrincadísimas, cortes en cerámica delgada (<1 mm) o donde cualquier fuerza de contacto sea un riesgo. El láser (típicamente de fibra o picosegundo) vaporiza el material con un haz de luz focalizado.

- Ventaja clave: Cero fuerza mecánica. Elimina por completo el riesgo de grietas por presión o vibración.

- Aplicación práctica: En un proyecto médico, usamos corte láser para definir los micro-canales de un dispositivo de lab-on-a-chip de zirconia, donde la precisión y la ausencia de rebabas eran críticas.

2. Rectificado de Diamante

Esta no es una simple fase de acabado. Es una técnica de precisión por sí misma, utilizada para lograr las tolerancias dimensionales y de acabado superficial más exigentes.

- Proceso: Se utilizan muelas o husillos con granos de diamante industrial. Puede ser rectificado de superficie (para caras planas), rectificado cilíndrico (para ejes) o rectificado de perfiles (para formas complejas).

- Ventaja clave: Capaz de lograr rugosidades superficiales (Ra) por debajo de 0.1 micras y tolerancias geométricas en el rango de micras.

3. Taladrado de Núcleo (Core Drilling)

Taladrar un orificio en cerámica con una broca convencional suele terminar en fractura en la salida. El core drilling utiliza una corona (broca hueca) diamantada.

- Cómo funciona: La corona corta una circunferencia, dejando un «tapón» o núcleo en el centro que puede extraerse. La presión y las fuerzas de corte se distribuyen de manera mucho más uniforme.

- Aplicación práctica: Esencial para crear orificios de montaje limpios y sin astillas en aisladores cerámicos de alto voltaje.

4. Corte por Hilo (Wire Sawing / ID Slicing)

Para el corte de obleas, láminas delgadas o el desbastado inicial de bloques grandes, se utiliza un hilo (recubierto con abrasivo de diamante) que se mueve en un bucle.

- Ventaja clave: Corte con pérdida de material mínima (kerf) y capacidad de cortar espesores considerables con un paralelismo excelente entre caras.

- Dato de autoridad: En la fabricación de sustratos para electrónica de potencia, el corte por hilo permite obtener obleas de nitruro de aluminio (AlN) con un variación de espesor de menos de ±5 µm en toda la oblea.

¿Cómo selecciono la cerámica ADECUADA para mi proyecto CNC?

Elegir el material es el primer y posiblemente más importante paso. No existe la «cerámica universal». Cada tipo ofrece un conjunto de propiedades, y seleccionar la incorrecta condenará el proyecto al fracaso, sin importar cuán bien se mecanice. Te guiaré a través de un proceso de decisión basado en la aplicación.

Preguntas Clave para la Selección:

- ¿Cuál es la propiedad PRIORITARIA? (Aislación eléctrica, conductividad térmica, resistencia al desgaste, tenacidad).

- ¿Qué entorno enfrentará? (Temperatura máxima, choque térmico, exposición química, humedad).

- ¿Qué nivel de precisión y acabado superficial necesita?

- ¿Cuál es el presupuesto para material y mecanizado? (Algunas cerámicas avanzadas son costosas y su mecanizado es lento).

Guía Visual de Selección Rápida por Aplicación:

APLICACIÓN PRINCIPAL -> MATERIAL RECOMENDADO -> PROPIEDAD DESTACADA

-----------------------------------------------------------------------

Aislamiento Eléctrico / RF -> Boron Nitride (BN), Alúmina -> Baja pérdida dieléctrica, estabilidad

Disipación de Calor -> Nitruro de Aluminio (AlN), Carburo de Silicio (SiC) -> Alta conductividad térmica (≈ 180 W/mK para AlN)

Resistencia al Desgaste Extremo -> Carburo de Silicio (SiC), Zirconia (ZrO₂) -> Dureza extrema, baja fricción

Resistencia Mecánica y Tenacidad -> Zirconia (ZrO₂) -> La más tenaz de las cerámicas técnicas

Amortiguación de Vibraciones / Machinabilidad -> Macor, Micalex -> Se mecanican con herramientas de carburo (menos diamante)

Alta Temperatura y Estabilidad -> Alúmina (Al₂O₃), Mullita -> Punto de fusión > 1700°C, baja fluenciaEjemplo desde mi experiencia: Para un sello mecánico rotativo en una bomba química, la prioridad era resistencia a la corrosión y al desgaste. El carburo de silicio (SiC) sinterizado fue la elección obvia sobre la alúmina, ya que el SiC ofrece una resistencia química superior a ácidos y álcalis, aun siendo más costoso y ligeramente más difícil de mecanizar. La inversión extra en material se justificó plenamente por la vida útil del componente.

¿Cuáles son los errores más COMUNES y cómo EVITARLOS?

He visto proyectos fallar no por falta de tecnología, sino por descuidar principios fundamentales. Estos son los «pecados capitales» del mecanizado de cerámica:

- Ignorar el Diseño para la Fabricación (DfM): Este es el error número uno. Diseñar una pieza de cerámica como si fuera de metal garantiza problemas.

- Solución: Evita esquinas vivas a toda costa. Siempre especifica radios de acuerdo generosos (mínimo >0.5 mm). Distribuye la masa de manera uniforme, evitando cambios bruscos de sección. Si necesitas un hueco, diseña esquinas internas redondeadas (con chaflán o radio).

- Forzar el proceso («Apretar más»): En metales, a veces puedes compensar con presión. En cerámica, más fuerza solo genera más grietas.

- Solución: Confía en los parámetros. Si la herramienta no corta bien, verifica que esté afilada (¡el diamante también se desgasta!) o revisa las velocidades, no aumentes el avance. Usa múltiples pasadas ligeras en lugar de una pasada profunda.

- Subestimar la importancia de la sujeción: Un bloque de cerámica mal sujeto es una granada de fragmentación esperando a detonar en el husillo.

- Solución: Invierte tiempo (y dinero si es necesario) en un sistema de sujeción dedicado y validado para tu geometría de pieza. No reutilices porta-piezas de metal sin adaptarlos.

- Olvidar la inspección intermedia: Esperar al final para medir es un riesgo enorme.

- Solución: Implementa puntos de control en proceso. Después del desbaste, verifica que no haya grietas con tinte penetrante. Después del semiacabado, mide dimensiones críticas con pinzas micrométricas especiales para cerámica. Esto te permite corregir el proceso antes de perder la pieza por completo.

Preguntas Frecuentes (FAQ)

¿Se puede mecanizar cerámica en cualquier taller CNC?

No. Se requieren máquinas CNC de alta rigidez y precisión, equipos de refrigeración de alto flujo, y lo más importante, herramientas de diamante (PCD) o CBN. Un taller sin experiencia específica y equipamiento adecuado probablemente dañará el material y las herramientas.

¿Qué tolerancias son realistas con el mecanizado CNC de cerámica?

Con procesos estándar de fresado y rectificado, se pueden alcanzar tolerancias dimensionales de ±0.01 mm en características críticas. Para precisiones superiores (hasta ±0.002 mm), se requieren procesos de rectificado de diamante de precisión en ambientes controlados.

¿Por qué es tan caro el mecanizado de cerámica?

El costo se debe a tres factores: 1) El precio de las materias primas cerámicas de alta pureza y de las herramientas de diamante. 2) La baja velocidad de remoción de material comparada con los metales, lo que alarga los tiempos de máquina. 3) La alta tasa de rechazo potencial, que obliga a incorporar márgenes de seguridad y controles de calidad exhaustivos.

¿El mecanizado CNC debilita la cerámica?

Un mecanizado correcto no debilita la cerámica de manera significativa. De hecho, puede eliminar defectos superficiales del sinterizado. Sin embargo, un mecanizado incorrecto (con calor excesivo, vibraciones o parámetros agresivos) puede generar microgrietas sub-superficiales que actúan como puntos de inicio de fractura, reduciendo drásticamente la resistencia mecánica.

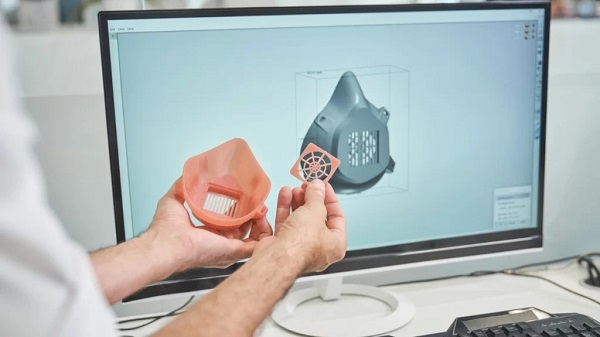

¿Qué alternativa hay si mi diseño es demasiado complejo para el mecanizado?

Para geometrías internas extremadamente complejas (como canales serpentiformes cerrados), la fabricación aditiva de cerámica (impresión 3D cerámica) es una alternativa emergente. Sin embargo, las piezas impresas suelen requerir un sinterizado posterior y, por ahora, generalmente tienen propiedades mecánicas inferiores y mayor rugosidad superficial que las piezas mecanizadas a partir de un bloque sólido.

Contacto con Yigu Prototipado Rápido

¿Tienes un proyecto desafiante que involucre componentes cerámicos de precisión? En Yigu Prototipado Rápido, combinamos una década de experiencia en el mecanizado de materiales avanzados con un parque de máquinas CNC de última generación, específicamente configuradas para trabajar con cerámicas técnicas.

Nuestros ingenieros te ayudarán desde la fase de diseño, optimizando tu modelo para la fabricabilidad (DfM), hasta la selección del material cerámico idóneo y la ejecución del proceso con los parámetros y técnicas que garantizan la integridad de tu pieza. Ofrecemos desde prototipos únicos hasta series de producción baja/mediana, con rigurosos controles de calidad que incluyen CMM y medición de rugosidad superficial.

Contáctanos hoy mismo para una consulta técnica sin compromiso y un presupuesto detallado. Juntos podemos transformar tus conceptos más exigentes en componentes cerámicos de alto rendimiento y precisión.