Si estás metido en el mundo de la fabricación, el prototipado o incluso si estás evaluando proveedores para un proyecto, tarde o temprano te enfrentarás a una pregunta crucial: ¿qué herramienta de CNC es la correcta para este trabajo? No se trata solo de elegir una máquina, sino de comprender el vasto arsenal de herramientas que la hacen funcionar. Conocer los tipos de herramientas de mecanizado CNC es la base para lograr resultados precisos, eficientes y, sobre todo, predecibles.

En este artículo, no solo te listaremos las herramientas. Te guiaremos a través de una lógica de selección práctica, explicando para qué sirve cada una, cuándo usarla y por qué su elección es tan crítica. Abordaremos desde las fresas más comunes hasta las tecnologías de vanguardia como el mecanizado por electroerosión (EDM), pasando por los materiales y recubrimientos que marcan la diferencia entre una operación rentable y un desgaste prematuro. Al final, tendrás un marco de referencia claro para tomar decisiones informadas y optimizar tus procesos, ya sea que trabajes con aluminio, acero inoxidable o materiales compuestos avanzados.

¿Qué es exactamente una herramienta de mecanizado CNC y cómo funciona?

Antes de sumergirnos en los tipos, es fundamental entender el concepto base. Una herramienta de corte CNC es un instrumento, acoplado al husillo de una máquina de Control Numérico Computarizado, diseñado para remover material de una pieza bruta (la «pieza de trabajo») mediante deformación por cizallamiento. La máquina sigue instrucciones de un programa G-code, moviendo la herramienta con precisión micrométrica para crear formas, agujeros, contornos y acabados específicos.

La clave de su funcionamiento está en la interacción entre el filo de corte y el material. La mayoría de estas herramientas presentan canales o estrías (flutes) helicoidales a lo largo de su cuerpo. ¿Su función principal? Evacuar la viruta generada durante el corte. Un mal evacuado de viruta lleva a recalentamiento, atascos y, finalmente, a la rotura de la herramienta o al daño de la pieza.

Un detalle práctico que marca la diferencia: El número de estrías no es aleatorio. Para materiales blandos como el aluminio o plásticos, se prefieren herramientas con menos estrías (2 o 3). Esto permite canales más profundos que evacúen las virutas grandes y pegajosas con facilidad. Para materiales más duros como el acero, se usan herramientas con más estrías (4, 5 o más). Esto proporciona más filos de corte y una acción más suave, aunque la evacuación de viruta debe vigilarse más de cerca.

¿Cuáles son las herramientas de mecanizado CNC más comunes y para qué se usan?

El mecanizado CNC engloba diversos procesos, y cada uno tiene su familia de herramientas estrella. Vamos a desglosarlas de forma clara.

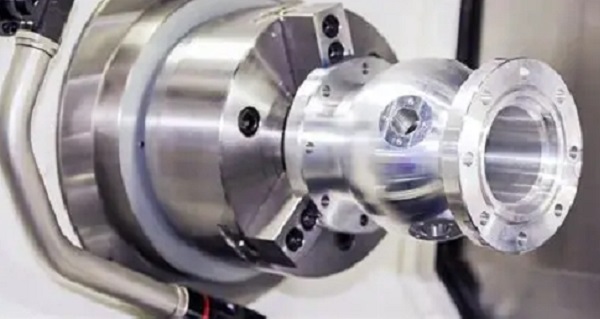

Fresado (Milling): El reino de la versatilidad

El fresado es quizás el proceso CNC más conocido. Utiliza herramientas rotativas para cortar material mientras la pieza permanece fija (o se mueve en varios ejes). Aquí es donde la variedad es más amplia.

- Fresa de punta esférica (Ball Nose End Mill): Con el extremo de corte redondeado, es la herramienta ideal para contornos 3D y superficies curvas. Es imprescindible en la fabricación de moldes, troqueles y componentes aeronáuticos con geometrías complejas. Deja un acabado mucho más suave en superficies curvas que una fresa plana.

- Fresa de punta plana (Flat End Mill): La herramienta de cabecera para la mayoría de trabajos. Es perfecta para cortes rectos, crear cavidades, perfilar y mecanizar escalones. Es tu «utensilio de cocina» básico en el taller CNC.

- Fresa de desbaste (Roughing End Mill): ¿Necesitas remover mucho material rápidamente? Esta es tu herramienta. Sus filos están dentados o «ondulados», diseñados para romper la viruta en trozos pequeños y así reducir la fuerza de corte y la generación de calor. No dará un buen acabado, pero prepara la pieza de forma eficiente para un posterior acabado con otra fresa.

- Fresa frontal (Face Mill): Compuesta por un cuerpo portainsertos intercambiables (generalmente de carburo), está diseñada para crear superficies planas perfectas y de gran tamaño. Es más eficiente que una fresa de punta plana para aplanar grandes áreas. La posibilidad de cambiar solo los inserts la hace muy rentable.

Tabla 1: Guía rápida de fresas comunes

| Tipo de Fresa | Geometría de Corte | Aplicación Principal | Materiales Típicos |

|---|---|---|---|

| Punta Plana | Filo recto y plano | Ranuras, contornos 2D, paredes rectas | Aluminio, acero, plásticos |

| Punta Esférica | Extremo hemisférico | Contornos 3D, desbastado y acabado de curvas | Todo tipo, ideal para moldes |

| Desbaste | Filo dentado/ondulado | Eliminación rápida y agresiva de material | Aceros, hierros fundidos, aleaciones duras |

| Frontal | Múltiples inserts en diámetro | Creación de superficies planas grandes | Metales en general, para operaciones de cara |

Torneado (Turning): La simetría de los cilindros

En un torno CNC, la pieza de trabajo gira y la herramienta de corte (generalmente estacionaria) se acerca para darle forma. Las herramientas clave aquí suelen ser insertos de carburo montados en portaherramientas.

- Insertos de torneado: Son pequeños rompecabezas de geometría precisa (romboidal, triangular, cuadrada) que realizan el corte real. Se eligen según la operación: desbastado, acabado, ranurado o roscado.

- Barras de mandrinar (Boring Bars): Se utilizan para agrandar o refinar agujeros ya existentes, logrando diámetros internos con una tolerancia extremadamente ajustada y un buen acabado superficial.

- Herramientas de tronzado (Parting Tools): Delgadas y resistentes, están diseñadas para cortar la pieza acabada de la barra de material sobrante.

Taladrado (Drilling): Creando orificios con precisión

Aunque parece simple, el taladrado CNC de alta precisión va más allá del taladro de taller.

- Broca helicoidal (Twist Drill): La más común, para agujeros estándar.

- Broca de centrar (Center Drill): Crean una pequeña guía cónica perfecta para que la broca posterior no «baile» o se desvíe. Esencial para precisión en la ubicación del taladro.

- Broca de eyección (Ejector Drill): Para taladros profundos. Su diseño interno permite la evacuación eficiente de viruta y a menudo incluye un sistema de refrigerante interno, evitando que la broca se atrape o rompa en profundidad.

¿Y para procesos más especializados? Herramientas para tecnologías específicas de CNC

No todo es arranque de viruta convencional. Para materiales ultra-duros o geometrías imposibles, existen otras tecnologías.

Electroerosión (EDM): Cortando con chispas

El EDM no «corta» en el sentido tradicional. Usa descargas eléctricas controladas para erosionar el material. Es ideal para aceros templados, carburos o geometrías intrincadas donde una herramienta física se desgastaría al instante.

- Electrodo de EDM de penetración (Sinker EDM): Tiene la forma inversa de la cavidad que se quiere crear. «Se hunde» en la pieza, creando moldes o matrices complejas.

- Hilo de corte (Wire EDM): Utiliza un delgado hilo de latón como electrodo para cortar perfiles complejos y precisos a través de la pieza, como si fuera un serrucho infinitamente preciso.

Corte por láser y plasma: La energía focalizada

- CNC Láser: Un haz de luz de alta energía vaporiza el material. Es excelente para cortes finos y detallados en chapa metálica o plástico, con un kerf (anchura de corte) mínimo y sin fuerza mecánica sobre la pieza.

- CNC Plasma: Utiliza un chorro de gas ionizado (plasma) a temperatura extremadamente alta. Es ideal para cortar chapas metálicas de espesor medio a grueso (acero al carbono, aluminio) de forma rápida y económica.

Dato de autoridad clave: Según un informe de la Asociación de Fabricantes de Máquinas-Herramienta (AMT), el uso de tecnologías híbridas (como torneado con cabezales fresadores «live tooling») ha crecido un 35% en los últimos 5 años, permitiendo completar piezas complejas en una sola sujeción, reduciendo errores y tiempos de producción.

¿De qué están hechas las herramientas CNC y por qué es crucial el material?

El rendimiento de una herramienta depende radicalmente de su composición. Elegir el material incorrecto es como usar un cuchillo de mantequilla para cortar un hueso.

- Acero Rápido (HSS): Económico y resistente a los impactos. Bueno para materiales no ferrosos blandos (aluminio, latón), operaciones de roscado a mano o lotes pequeños. Se desafila más rápido que opciones más duras.

- Carburo (Carbide): El estándar de la industria moderna. Es significativamente más duro y resistente al calor que el HSS. Permite velocidades de corte mucho más altas y mayor vida útil. Es la elección para la mayoría de aplicaciones en aceros, hierros fundidos y aleaciones.

- Nitruro de Boro Cúbico (CBN): El segundo material más duro después del diamante. Se usa exclusivamente para mecanizar materiales ferrosos endurecidos (como acero templado > 50 HRC) donde el carburo falla. Proporciona un acabado excelente.

- Diamante Poli cristalino (PCD): Ideal para materiales abrasivos no ferrosos, como aluminios con alto contenido de silicio (como el de los bloques de motor), composites de fibra de carbono y plásticos reforzados. Su vida útil es órdenes de magnitud superior a la del carburo en estas aplicaciones.

¿Qué papel juegan los recubrimientos? El «superpoder» de las herramientas

Un recubrimiento es una capa ultrafina (de micras) aplicada a una herramienta de carburo para potenciar sus propiedades. No hace una herramienta mala buena, pero sí hace una buena herramienta excelente.

- TiN (Nitruro de Titanio): Dorado clásico. Reduce la fricción y aumenta la dureza superficial. Bueno para aplicaciones generales.

- TiAlN (Nitruro de Titanio y Aluminio): De color violeta/púrpura. Forma una capa de óxido de aluminio estable al calor. Excelente para operaciones de alta velocidad o en seco, ya que disipa mejor el calor lejos del filo. Nuestra recomendación para la mayoría de trabajos exigentes en acero.

- AlTiN (Nitruro de Aluminio y Titanio): Similar al TiAlN, pero con mayor contenido de aluminio. Aún mejor resistencia al calor. Ideal para cortes interrumpidos o materiales más duros.

- DLC (Diamond-Like Carbon): Recubrimiento extremadamente liso y duro. Perfecto para materiales pegajosos como el aluminio, ya que minimiza la acumulación de material en el filo (BUE).

Un caso de experiencia real: En nuestro taller, para mecanizar una pieza de acero inoxidable 316 (notorio por su tenacidad y por generar mucho calor), probamos primero una fresa de carburo estándar. La vida útil era de unas 15 piezas antes de requerir reafilado. Al cambiar a una fresa de carburo con recubrimiento TiAlN y una geometría específica para acero inoxidable, no solo aumentamos la vida útil a más de 50 piezas, sino que pudimos incrementar la velocidad de avance un 20%, mejorando drásticamente la productividad del trabajo.

¿Cómo seleccionar la herramienta correcta? Una guía paso a paso

No te abrumes. Sigue esta lógica de decisiones:

- Identifica el material de la pieza: ¿Es aluminio, acero al carbono, acero inoxidable, titanio, plástico? Esto determina el material de la herramienta (HSS, Carburo) y la geometría de la estría.

- Define la operación: ¿Es desbaste, acabado, taladrado, roscado, contorneado 3D? Esto determina el tipo de herramienta (fresa de desbaste, fresa bola, broca, etc.).

- Considera los requisitos de acabado y precisión: ¿Necesitas un acabado superficial espejo o solo un desbaste? ¿Las tolerancias son de décimas de milímetro o de micras? Esto influye en la geometría del filo y la estabilidad requerida.

- Evalúa la máquina: Una máquina antigua o con baja rigidez no podrá aprovechar una herramienta de carburo de última generación para cortes agresivos. La potencia del husillo y la sujeción son limitantes.

- Considera el recubrimiento: Para materiales que generan mucho calor (aceros) o son pegajosos (aluminios), el recubrimiento adecuado (TiAlN, DLC) es una inversión que se paga sola.

- No subestimes la portaherramientas: Un portaherramientas de alta calidad (como los sistemas HSK o los portapinzas de precisión) es tan importante como la fresa. Garantiza concentricidad, rigidez y evita vibraciones que arruinan el acabado y rompen herramientas.

Preguntas Frecuentes (FAQ)

¿Cuál es la diferencia principal entre una fresa de punta plana y una frontal?

La fresa de punta plana es una herramienta monolítica (o con insertos en el extremo) que corta principalmente con su punta y costados, ideal para perfiles y cavidades. La fresa frontal es más ancha, con insertos en su perímetro, y está diseñada específicamente para mecanizar grandes superficies planas de forma rápida y con un acabado excelente.

¿Cuándo debo elegir una herramienta de carburo sobre una de acero rápido (HSS)?

Elige carburo casi siempre que trabajes con metales (especialmente aceros y fundiciones), requieras velocidades de corte altas, precisión y larga vida útil. Elige HSS para materiales muy blandos (maderas, plásticos sencillos), operaciones de baja producción o cuando el presupuesto inicial es extremadamente limitado y las exigencias de productividad son bajas.

¿El recubrimiento es indispensable?

No es indispensable para todas las aplicaciones, pero es altamente recomendable para la mayoría de trabajos de producción. Un recubrimiento como el TiAlN incrementa la productividad y la vida útil de forma significativa, protegiendo la inversión en la herramienta de carburo. Para un taller ocasional o prototipado simple, puede no ser crítico.

¿Puedo usar la misma fresa para aluminio y para acero?

No es lo ideal. Las fresas para aluminio suelen tener menos estrías (2 o 3), más profundas y filos muy afilados para evacuar virutas grandes y evitar la acumulación de material. Las fresas para acero tienen más estrías (4 o más) y geometrías más reforzadas para resistir las mayores presiones de corte. Usar una fresa para aluminio en acero la romperá rápidamente, y una fresa para acero en aluminio podría atascarse y dar mal acabado.

¿Qué significa el código de colores en los insertos de carburo?

No es universal, pero una convención común es: Recubrimiento TiN (Dorado) para aplicaciones generales. Recubrimiento TiAlN (Púrpura/Morado) para alta velocidad/acero. Recubrimiento TiCN (Azulado/Gris) para mayor tenacidad. Insertos sin recubrir (Plateado) suelen ser de metal duro puro o con preparación de filo especial para aluminio. ¡Siempre consulta el catálogo del fabricante!

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos que la elección de la herramienta correcta es solo una parte del éxito en la fabricación. Contamos con un parque de máquinas CNC de última generación, equipado con las herramientas, materiales y recubrimientos más adecuados para cada desafío. Nuestros ingenieros, con años de experiencia en planta, no solo ejecutan los planos, sino que optimizan el proceso de mecanizado para ofrecerte piezas de la más alta calidad, en los plazos más competitivos.

¿Tienes un diseño complejo, dudas sobre el material o necesitas asesoría para optimizar tu pieza para su fabricación CNC? Hablemos.

- Servicios: Mecanizado CNC de 3 a 5 ejes, torneado CNC, electroerosión (EDM), inspección CMM.

- Materiales: Trabajamos con una amplia gama: Aluminio (serie 6000, 7000), Aceros (al carbono, inoxidables, templados), Titanio, Latón, Cobre, Plásticos de ingeniería (PEEK, Delrin, Nylon) y más.

- Ponte en contacto: Visita nuestro sitio web o escríbenos directamente para compartir tus archivos CAD y recibir una cotización detallada y un análisis de ingeniería sin compromiso.