¿Alguna vez se ha encontrado con el diseño perfecto para un componente, solo para darse cuenta de que su geometría interna o sus ranuras ocultas lo hacen «inmecanizable» con herramientas estándar? Aquí es donde el mecanizado de bajorelieve (o undercut) se convierte en su aliado indispensable. En este artículo, no solo exploraremos qué es exactamente un bajorelieve en mecanizado, sino que profundizaremos en sus principios de funcionamiento, tipos, aplicaciones industriales cruciales y, lo más importante, las mejores prácticas desde la perspectiva de un ingeniero de producto. Descubrirá cómo esta técnica permite fabricar desde moldes complejos hasta componentes aeroespaciales con una precisión inalcanzable de otro modo, y le daremos las claves para implementarla de forma eficiente y rentable en sus proyectos.

¿Qué es un Bajorelieve en Mecanizado y Por Qué es Tan Importante?

Imagine que necesita una pieza con un engranaje interno o una ranura de cierre escondida dentro de su estructura. Un cortador de fresa normal no puede acceder a esas áreas sin colisionar con el resto del material. Un bajorelieve (undercut) es, precisamente, la eliminación de material por debajo de la superficie principal de una pieza, creando un espacio negativo, una cavidad interna o un canal que no es directamente accesible desde el exterior.

La importancia crítica del bajorelieve radica en su capacidad para habilitar funcionalidades de diseño imposibles con procesos convencionales. No es solo un «detalle» más; es lo que permite:

- Ensamblajes innovadores: Piezas que encajan a presión o se bloquean entre sí.

- Geometrías complejas: Como las necesarias en álabes de turbina o carcasas de dispositivos médicos.

- Reducción de peso y material: Al crear cavidades estratégicas sin comprometer la resistencia.

Sin embargo, conlleva un reto técnico: requiere herramientas especializadas (como los famosos cortadores «lollipop» o de ranura en T) y una estrategia de mecanizado cuidadosamente planificada. No es una operación estándar, pero su dominio abre un mundo de posibilidades de diseño.

¿Cómo Funciona Realmente el Proceso de Mecanizado de Bajorelieve?

No es magia, es un proceso metódico. Como experto en desarrollo de producto, le recomiendo visualizarlo en 6 etapas clave que garantizan el éxito:

- Diseño y Planificación (CAD/CAM): Todo comienza en el software. Aquí se define la geometría exacta del bajorelieve, pero la experiencia marca la diferencia. Un buen ingeniero no solo dibuja la forma, sino que anticipa la accesibilidad de la herramienta, los ángulos de salida y el comportamiento del material. Un error en esta fase es costoso.

- Selección de la Herramienta Especializada: Esta es la decisión crucial. La elección depende del tipo de bajorelieve:

- Cortadores Lollipop (Esféricos): Para cavidades curvas y de difícil acceso.

- Fresas de Ranura en T: Para crear las clásicas ranuras de sujeción en mesas de máquina.

- Fresas de Cola de Milano: Para uniones mecánicas de alta resistencia.

- Fresas de Gran Longitud y Cabeza Angosta: Para alcanzar áreas profundas y estrechas.

- Preparación y Sujeción en CNC: La pieza debe fijarse de manera que permita el acceso de la herramienta especial al área del bajorelieve sin interferencias. A veces, esto requiere dispositivos de sujeción personalizados (fixtures) o orientaciones específicas en una máquina de 5 ejes.

- Operación de Mecanizado (CNC): La máquina CNC ejecuta la trayectoria de la herramienta programada en el CAM. La velocidad de giro del husillo (RPM), la velocidad de avance y la profundidad de pasada deben ser optimizadas para evitar la deflexión de la herramienta (especialmente en herramientas largas y delgadas) y garantizar un buen acabado superficial.

- Inspección y Control de Calidad: ¡No puede confiar solo en el programa! Los bajorelieves suelen ser críticos. Se deben verificar con calibres especializados, máquinas de medición por coordenadas (CMM) o escáneres 3D para asegurar que las dimensiones y tolerancias (a menudo por debajo de ±0.025 mm) se cumplan.

- Acabado Post-Mecanizado: Dependiendo de la aplicación, el bajorelieve puede necesitar un desbarbado manual o con chorro abrasivo, pulido (vital en moldes o implantes médicos) o incluso tratamientos térmicos para aliviar tensiones.

¿Qué Tipos de Bajorelieve Existen y Con Qué Herramientas se Realizan?

No todos los bajorelieves son iguales. Entender su clasificación es el primer paso para elegir la técnica correcta. Fundamentalmente, se dividen en dos categorías:

¿Bajorelieve Interno o Externo?

- Bajorelieve Interno: Es una característica oculta dentro del volumen de la pieza. Piense en un mecanismo de retención interno dentro de un ensamblaje de cámara o un canal para el paso de fluidos en un bloque de motor. No es visible desde el exterior, pero es esencial para la función.

- Bajorelieve Externo: Se realiza en la superficie exterior de la pieza. Un ejemplo clásico es la ranura para un anillo tórico (O-Ring) en un cilindro hidráulico o una guía en cola de milano en una máquina herramienta. Es visible y suele servir para el ensamblaje con otra pieza.

Ahora, ¿cómo se materializan estos conceptos? Aquí tiene una guía práctica de las técnicas más comunes que todo ingeniero de producto debería conocer:

| Técnica de Bajorelieve | Herramienta Típica | Aplicación Principal | Ángulo/Dato Clave |

|---|---|---|---|

| Mecanizado con Fresa «Lollipop» | Fresa esférica con vástago delgado. | Cavidades curvas internas (ej. moldes, aeroespacial). | Diámetro esfera: 3-20 mm. Ángulo de ataque variable. |

| Fresado de Ranura en T | Fresa de Ranura en T. | Mesas de máquina para bridas de sujeción. | Anchuras estándar: 3, 6, 10, 12, 14, 18, 22 mm. |

| Fresado de Cola de Milano | Fresa de Cola de Milano. | Uniones deslizantes de alta precisión y resistencia. | Ángulos estándar: 45° y 60°. Permite gran área de contacto. |

| Mecanizado de Ranuras para Anillos Tóricos | Fresa de perfil específico o de radio. | Sellado estático/dinámico en sistemas hidráulicos/neumáticos. | Profundidad y anchura según norma (ej. AS568). Ángulo común: 45°. |

| Fresado de Chaveteros (Keyway) | Fresa para chaveteros. | Transmisión de par entre ejes y engranajes/acoplamientos. | Anchuras estándar según diámetro del eje (normas DIN/ISO). |

| Roscado por Fresado (Thread Milling) | Fresa roscadora. | Creación de roscas internas/externas de alta calidad. | Una herramienta genera múltiples diámetros de rosca. Ideal para materiales duros. |

| Mecanizado por Respaldo (Back Boring) | Portaherramientas con cabezal orientable. | Agrandar o acabear el lado opuesto de un agujero existente. | Fundamental en componentes de motor donde el acceso es unilateral. |

Caso de Experiencia Personal: En un proyecto de un dispositivo de liberación controlada para el sector médico, necesitábamos una cavidad esférica interna para alojar un mecanismo. Una fresa estándar no podía. Usamos una fresa lollipop de carburo de 4mm de diámetro en una fresadora de 5 ejes, programando una estrategia de avance radial reducido y alta velocidad de husillo para evitar vibraciones. El resultado fue una cavidad perfecta con un acabado superficial Ra < 0.8 µm, listo para pulido final, algo imposible con cualquier otro método.

¿Cuáles Son las Aplicaciones Clave y Consideraciones de Diseño?

Industrias que Dependen del Bajorelieve

Esta técnica no es un lujo, es una necesidad en sectores de alta exigencia:

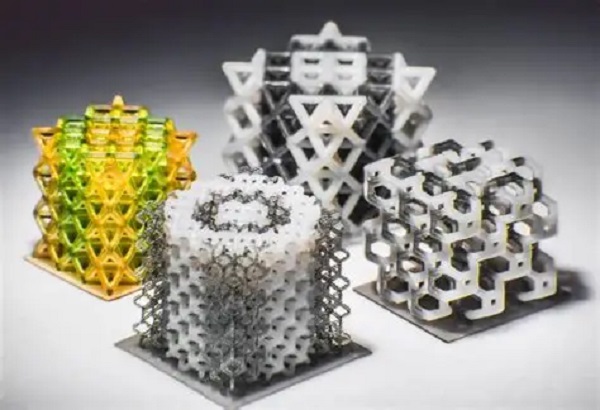

- Aeroespacial y Defensa: Álabes de turbina con canales de refrigeración internos, componentes estructurales ligeros con geometrías alveolares.

- Automoción: Bloques de motor con pasos de aceite, componentes de transmisión, juntas complejas.

- Dispositivos Médicos: Implantes ortopédicos con texturas porosas para osteointegración, instrumental quirúrgico con mecanismos internos.

- Fabricación de Moldes y Troqueles: Machos y cavidades con ángulos de salida negativos para crear piezas moldeadas con características bajo relieve.

- Electrónica de Consumo: Carcasas unibody con ranuras internas para el ensamblaje a presión de componentes, conectores miniaturizados.

Factores Críticos de Diseño (DFM – Diseño para la Fabricación)

Antes de enviar su diseño a producción, hágase estas preguntas:

- ¿Puede la herramienta acceder físicamente? El diámetro y longitud de la herramienta limitan la geometría. Deje espacio suficiente para el vástago.

- ¿Se puede eliminar o simplificar el bajorelieve? A veces, un pequeño cambio en el diseño (ej., añadir un chaflán) evita una operación compleja y reduce costes.

- ¿Ha elegido el material adecuado? Materiales muy dúctiles (como aluminios blandos) pueden generar rebabas difíciles de remover en cavidades internas. Los materiales muy duros (como aceros templados) exigen herramientas de carburo y parámetros conservadores.

- ¿Son realistas las tolerancias? Exigir ±0.01 mm en un bajorelieve profundo es mucho más costoso que ±0.05 mm. Especifique tolerancias ajustadas solo donde sean funcionalmente necesarias.

- ¿Ha considerado el acabado superficial? Un bajorelieve que actuará como superficie de sellado o de rozamiento necesitará un acabado específico (pulido, chorreado). Indíquelo en el plano.

Preguntas Frecuentes (FAQ)

¿Cuál es la diferencia principal entre un bajorelieve (undercut) y una muesca (notch)?

Un bajorelieve es una característica que impide la extracción lineal de una pieza de un molde o de sujeción, requiriendo herramientas y estrategias especiales para mecanizarlo. Una muesca es simplemente una entalladura o corte en el borde de una pieza, fácilmente mecanizable con herramientas estándar y que no complica la extracción. La complejidad y la intención de diseño son distintas.

¿El mecanizado de bajorelieve es mucho más caro que el fresado convencional?

Puede serlo, debido a: 1) Herramientas especializadas más costosas, 2) Tiempos de mecanizado más largos (avances más lentos para proteger la herramienta), 3) Mayor necesidad de mano de obra cualificada para programación y setup, y 4) Posible necesidad de máquinas de más ejes. Sin embargo, su rentabilidad se justifica cuando es la única forma de lograr la funcionalidad requerida, evitando costosos ensamblajes multi-pieza o procesos alternativos como la electroerosión (EDM).

¿Qué es mejor para un bajorelieve: una fresa «lollipop» de acero rápido (HSS) o de carburo?

Depende del material de la pieza y del volumen de producción. Para series cortas en materiales blandos (aluminio, plásticos), el HSS puede ser suficiente y más económico. Para series largas, materiales abrasivos o duros (aceros inoxidables, aleaciones de titanio), el carburo es imprescindible por su mayor dureza, resistencia al desgaste y capacidad de mantener el filo, aunque su coste inicial sea mayor. La cobertura de nitruro de titanio (TiN) también es recomendable para mejorar la lubricidad y vida útil.

¿Se pueden realizar bajorelieves en una fresadora CNC de 3 ejes?

Sí, pero con limitaciones significativas. Se pueden hacer bajorelieves externos y algunos internos accesibles desde arriba usando herramientas especiales. Sin embargo, para bajorelieves internos complejos o en múltiples caras, una máquina de 4ª o 5ª eje es casi obligatoria, ya que permite inclinar la pieza o la herramienta para obtener el ángulo de ataque necesario. La versatilidad y capacidad aumentan exponencialmente con más ejes.

¿Cómo se mide y controla la calidad de un bajorelieve interno difícil de acceder?

Esta es una de las mayores dificultades. Se utilizan métodos como:

- Calibres de «GOLO» o de galga personalizados para verificar dimensiones específicas.

- Máquinas de Medición por Coordenadas (CMM) con puntas de estrella (star probes) o palpadores de filamento fino para alcanzar cavidades.

- Escáneres 3D portátiles o de luz estructurada, que capturan toda la geometría de forma rápida y sin contacto.

- Moldes de silicona o réplicas, que se vierten en el bajorelieve y luego se miden externamente.

Contacto con Yigu Prototipado Rápido

¿Tiene un diseño con geometrías complejas que cree imposible de mecanizar? ¿Necesita asesoramiento experto en Diseño para el Mecanizado (DFM) para optimizar sus piezas con bajorelieves y reducir costes?

En Yigu Prototipado Rápido, combinamos más de una década de experiencia en fabricación de precisión con un parque de máquinas CNC multieje de última generación. Nuestros ingenieros no solo ejecutan sus planos, sino que le ofrecen soluciones prácticas para hacer realidad sus diseños más exigentes.

Ofrecemos:

- Asesoramiento técnico gratuito en la fase de diseño.

- Mecanizado CNC de hasta 5 ejes para bajorelieves complejos.

- Selección y gestión óptima de herramientas especializadas.

- Control de calidad integral con CMM y escáner 3D.

- Acabados superficiales de alta precisión (pulido, anodizado, etc.).

Póngase en contacto con nosotros hoy mismo para solicitar un presupuesto sin compromiso o discutir su proyecto.