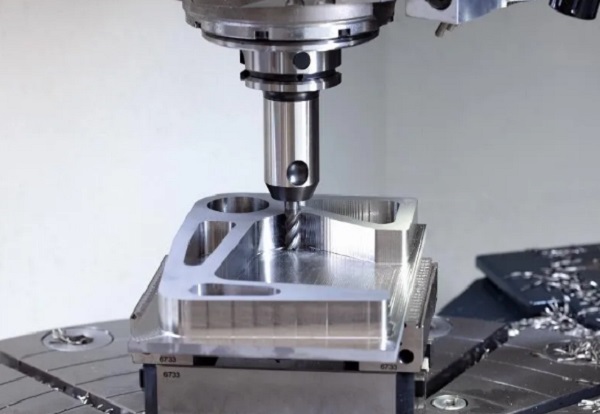

Si estás buscando un material resistente, fiable y versátil para componentes técnicos, es muy probable que el PEEK haya aparecido en tu radar. Este termoplástico de ingeniería es una estrella en industrias que van desde la aeroespacial hasta la médica, pero ¿cómo se transforma en piezas precisas? El mecanizado CNC es una de las rutas más efectivas. En este artículo, no solo exploraremos las propiedades del PEEK, sino que profundizaremos en los detalles prácticos de su mecanizado, compartiremos consejos de expertos y te ayudaremos a decidir si es la solución ideal para tu próximo proyecto. Te guiaremos desde lo básico hasta las consideraciones más avanzadas, asegurando que termines con una comprensión clara y práctica.

¿Qué es exactamente el PEEK (poliéter éter cetona)?

El Poliéter Éter Cetona (PEEK) no es un plástico común. Pertenece a la familia de los termoplásticos de alto rendimiento PAEK y es conocido como un material «semi-cristalino». Esto significa que su estructura molecular le otorga un equilibrio excepcional entre resistencia y estabilidad. Piensa en él como el equivalente polimérico de los metales de alta gama: mantiene sus impresionantes propiedades incluso bajo condiciones extremas que harían que otros plásticos fallen.

¿Qué lo hace tan especial? Su combinación única de características:

- Resistencia térmica excepcional: Tiene un punto de fusión de 343°C y puede usarse de forma continua hasta 250°C. A diferencia de otros materiales, la exposición prolongada a vapor o agua caliente no degrada sus propiedades físicas.

- Resistencia química y mecánica sobresaliente: Exhibe una gran resistencia a productos químicos corrosivos, desgaste, abrasión y fatiga. Es similar al PPS en resistencia química, pero opera a temperaturas mucho más altas.

- Baja absorción de humedad: Prácticamente no absorbe agua, lo que lo hace dimensionalmente estable en entornos húmedos.

- Biocompatibilidad: Algunos grados están certificados para uso médico y son resistentes a la biodegradación, ideales para implantes de larga duración.

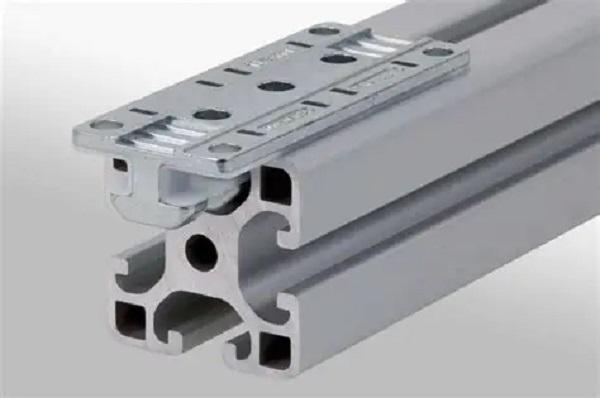

El PEEK está disponible en varias formas para fabricación: gránulos para moldeo por inyección, filamento para impresión 3D, y barras o planchas macizas, que es la forma ideal para el mecanizado CNC. Generalmente, se clasifica en dos grandes categorías: grado industrial y grado médico (apto para implantes).

¿Cuáles son las ventajas clave del mecanizado CNC de PEEK?

Optar por el mecanizado CNC para transformar el PEEK no es casualidad. Esta combinación ofrece beneficios que se derivan tanto de las cualidades inherentes del material como de las capacidades del proceso de fabricación sustractiva.

Ventajas inherentes del material PEEK

Cuando eliges PEEK, estás seleccionando un conjunto de propiedades que pocos materiales pueden igualar:

- Excelente resistencia química: Puede soportar la exposición a una amplia gama de disolventes, aceites y productos químicos agresivos, perfecto para la industria química y de procesamiento.

- Estabilidad dimensional extrema: Su muy baja absorción de humedad y su capacidad para resistir la deformación por calor aseguran que la pieza mantenga su forma y tolerancia a lo largo del tiempo.

- Durabilidad excepcional: Su resistencia al desgaste y la abrasión lo hace ideal para componentes en movimiento continuo, como rodamientos o sellos, donde otros plásticos se desgastarían rápidamente.

- Compatibilidad con entornos estériles o biológicos: Los grados médicos son biocompatibles, radiotransparentes (visible en rayos X) y resisten los métodos de esterilización repetidos (autoclave).

Ventajas del proceso de mecanizado CNC

El mecanizado CNC aprovecha estas propiedades y añade precisión:

- Alta precisión y tolerancias ajustadas: El CNC permite lograr tolerancias excepcionalmente estrechas (hasta ±0.025 mm o menos), algo crítico para encajes de precisión en aeroespacial o componentes médicos.

- Repetibilidad y consistencia: Una vez programada, la máquina producirá cientos o miles de piezas idénticas con una desviación mínima, garantizando calidad constante.

- Versatilidad geométrica: Aunque no iguala la libertad de formas de la impresión 3D para geometrías internas extremadamente complejas, el CNC puede producir formas externas complejas, cortes precisos y acabados superficiales de alta calidad.

- Rapidez para prototipos y series cortas: A diferencia del moldeo por inyección, que requiere costosos moldes, el mecanizado es ideal para prototipos funcionales, piezas únicas o series pequeñas y medianas sin inversión inicial en herramienting.

- Aprovechamiento del alto punto de fusión: El hecho de que el PEEK no se ablande fácilmente permite emplear velocidades de corte y avances relativamente altos en comparación con otros plásticos técnicos, optimizando los tiempos de producción.

¿Qué desafíos presenta el mecanizado de PEEK y cómo superarlos?

El PEEK no es un material difícil de mecanizar, pero requiere respeto y un enfoque correcto. Sus limitaciones están bien definidas y, con el conocimiento adecuado, se pueden gestionar por completo.

Gestión del calor y el estrés interno

Este es el desafío principal. El PEEK es un mal conductor del calor. El calor generado durante el corte, si no se controla, no se disipa fácilmente y se concentra en la zona de corte y en la pieza.

- Consecuencia: Acumulación de tensiones internas, riesgo de deformación tras el mecanizado, y en el peor de los casos, aparición de grietas o microfisuras en la superficie.

- Solución crítica: El Recocido (Annealing). Este es un paso PREVIO al mecanizado que no puedes omitir. Consiste en calentar las barras de PEEK a una temperatura controlada por debajo de su punto de fusión y luego enfriarlas de manera lenta y controlada.

- Objetivo: Aliviar las tensiones internas residuales de la fabricación de la barra.

- Resultado: La pieza de materia prima es más estable, se reduce drásticamente el riesgo de agrietamiento y deformación durante y después del mecanizado. Para mecanizados largos o piezas muy complejas, pueden ser necesarias etapas de recocido intermedias.

Elección y gestión de las herramientas de corte

No uses cualquier herramienta. La elección incorrecta genera calor excesivo y mal acabado.

- Herramientas recomendadas: Para la mayoría de las operaciones, las herramientas de carburo de tungsteno (tungsteno) con recubrimiento son una excelente opción. Sin embargo, si el PEEK está reforzado con fibra de carbono o vidrio, o buscas el máximo acabado y vida útil de la herramienta, las herramientas de diamante policristalino (PCD) son superiores.

- Consejo de experto: Evita la contaminación cruzada. Dedica herramientas en exclusiva para el PEEK. Si usas una fresa que ha cortado aluminio o acero, restos metálicos pueden incrustarse en el PEEK, comprometiendo su pureza, especialmente crítica en aplicaciones médicas o eléctricas.

Refrigeración: ¿Líquida o en seco?

El cómo enfrías es crucial para el resultado final.

- Refrigerante líquido convencional: Es efectivo y se usa comúnmente para PEEK de grado industrial. Ayuda a evacuar el calor y las virutas, logrando un mejor acabado superficial.

- Refrigeración por aire comprimido (mecanizado en seco): Es OBLIGATORIO para piezas de grado médico que requieran biocompatibilidad certificada. El refrigerante líquido puede dejar residuos que contaminan el material y son imposibles de eliminar por completo, invalidando su certificación. El aire a presión enfría y limpia la zona de corte simultáneamente.

Operaciones delicadas: El taladrado profundo

Debido a su baja elongación (es menos «flexible» que otros plásticos), el PEEK es propenso a agrietarse si se realizan taladros muy profundos y estrechos. La fricción y la presión se acumulan.

- Solución: Utilizar ciclos de taladrado con retracciones frecuentes para evacuar virutas y permitir el enfriamiento, peck drilling, y garantizar una geometría de broca muy afilada y con evacuación optimizada.

¿Para qué se usan las piezas de PEEK mecanizadas? Aplicaciones por industria.

La versatilidad del PEEK mecanizado es asombrosa. Esta tabla te da una visión clara de su aplicación en dos campos principales:

| Grado Industrial | Grado Médico |

|---|---|

| Aeroespacial y Automoción: Componentes livianos que reemplazan metales, resistentes a combustibles, lubricantes y altas temperaturas en motores y sistemas. | Implantes Ortopédicos y Craneales: Vértebras artificiales, placas de fijación, implantes personalizados. Son biocompatibles y tienen un módulo de elasticidad similar al hueso. |

| Rodamientos, Juntas y Sellos: En bombas y compresores que manejan productos químicos agresivos o funcionan en entornos de alta temperatura y fricción. | Dispositivos para Cirugía de Trauma y Fusión Espinal: Fijadores, placas y tornillos que proporcionan estabilidad mecánica. |

| Aislantes Eléctricos y de Cable: Excelentes propiedades dieléctricas, incluso a alta temperatura, para conectores y aislantes en electrónica de potencia. | Instrumental Quirúrgico Reutilizable: Mangos, portainstrumentos que pueden esterilizarse en autoclave repetidamente sin degradarse. |

| Componentes para Industria de Procesos: Válvulas, empaquetaduras, juntas tóricas y rodetes de bombas que resisten la corrosión química extrema. | Componentes Dentales: Pilares de healing caps, guías quirúrgicas y prótesis temporales. |

| Componentes para Semiconductores: Portaobjetos (wafer carriers) y herramientas de manejo que son ultralimpios, estáticos y resistentes a la abrasión. | Dispositivos de Liberación de Fármacos: Componentes complejos de sistemas de dosificación implantables. |

Consejos prácticos de expertos para el mecanizado exitoso de PEEK

Más allá de los fundamentos, estos detalles marcan la diferencia entre una pieza buena y una excepcional.

- Parámetros de Corte: La clave es el equilibrio. Usa velocidades de corte altas pero con avances moderados. Una punta de herramienta moviéndose rápido pero tomando poca cantidad de material en cada pasada genera menos calor que una lenta con mucho esfuerzo. Comienza con los parámetros recomendados por el proveedor de la herramienta y ajusta.

- Sujeción: Firme pero no agresiva. El PEEK, especialmente sin recocer, puede deformarse con pinzas o mordazas aplicadas con excesiva presión. Usa mordazas blandas o intermediarios y distribuye la fuerza de sujeción de manera uniforme.

- Acabados Superficiales: Para lograr el famoso «espejo» médico, emplea herramientas de diamante (PCD) con radios definidos y realiza pasadas de acabado muy ligeras (poco avance y alta velocidad de giro) con un buen sistema de refrigeración por aire.

- Inspección Post-Mecanizado: Para piezas críticas, considera técnicas de inspección no destructiva para detectar posibles microfisuras, especialmente en zonas de transición o bordes internos agudos.

Mecanizado, Impresión 3D o Moldeo por Inyección: ¿Cuál elegir para PEEK?

Tu proyecto define el proceso. Esta tabla comparativa te ayuda a decidir:

| Característica | Mecanizado CNC | Impresión 3D (FFF/SLS) | Moldeo por Inyección |

|---|---|---|---|

| Propiedades Mecánicas | Excelentes. Máxima resistencia y rendimiento, similar al material virgen. | Buenas a Regulares. Dependen de la adhesión entre capas; pueden ser anisótropas. | Excelentes. Uniformes e isotrópicas, reproducen fielmente las del material. |

| Precisión y Tolerancias | Excepcional. La mejor opción para tolerancias extremadamente ajustadas. | Aceptable. Buena para geometrías complejas, pero con límites en precisión dimensional. | Muy Buena. Excelente repetibilidad, pero depende de la precisión del molde. |

| Geometrías Complejas | Limitada externamente, difícil interna. Excelente para formas externas detalladas, pero no puede hacer cavidades internas cerradas. | Ilimitada. La mejor opción para geometrías orgánicas, internas complejas y estructuras ligeras (lattice). | Limitada. Depende del diseño del molde (líneas de partición, ángulos de salida). |

| Costo para Series | Alto por unidad, bajo costo inicial. Ideal para prototipos, series cortas (1-1000 uds) y piezas únicas. Sin costo de molde. | Similar al CNC para series muy cortas. Costo por unidad relativamente constante. | Muy bajo por unidad, alto costo inicial. Económico sólo para series largas (> miles) para amortizar el caro molde de acero. |

| Material Disponible | Amplia variedad de grados (puro, con fibra de carbono, con grafito, etc.) en formato barra. | Variedad en crecimiento, pero aún menor que para CNC. Requiere filamento o polvo especializado. | Amplia variedad en gránulos. El más común para producción en masa. |

En resumen:

- Elige Mecanizado CNC para prototipos funcionales de alto rendimiento, series pequeñas/medianas, o cuando necesites las mejores propiedades mecánicas y tolerancias extremas.

- Elige Impresión 3D para geometrías imposibles de otro modo, prototipos visuales/comprobación de forma muy complejos, o series muy cortas de piezas no estructurales.

- Elige Moldeo por Inyección cuando el volumen de producción sea alto (miles/millones), el diseño esté estabilizado, y el costo por unidad deba ser mínimo.

¿Y otras alternativas de alto rendimiento?

El PEEK no está solo. Materiales como el PEKK (poliéter cetona cetona) ofrecen propiedades similares con una curva de procesamiento ligeramente diferente, y el ULTEM (PEI) es otro termoplástico de alta temperatura, aunque con una resistencia química y térmica algo menor que el PEEK, pero más fácil de mecanizar. La elección depende del equilibrio específico de propiedades que tu aplicación requiera.

Preguntas Frecuentes (FAQ)

¿Es necesario siempre recocer el PEEK antes de mecanizarlo?

Sí, es altamente recomendable y, para aplicaciones críticas, es imprescindible. El recocido previo elimina las tensiones internas de la materia prima, reduciendo radicalmente el riesgo de que la pieza se deforme o se agriete durante o después del mecanizado. Saltarse este paso es arriesgar la integridad de la pieza terminada.

¿Se puede mecanizar PEEK con herramientas estándar para aluminio?

Sí, se puede, pero no es lo óptimo. Las herramientas de carburo para aluminio funcionarán, pero el PEEK desgasta el filante de manera diferente. Para obtener el mejor acabado, la mayor vida útil de la herramienta y la máxima eficiencia, se recomiendan herramientas con geometrías y recubrimientos específicos para plásticos de ingeniería o, en el caso de materiales reforzados, herramientas de diamante (PCD).

¿El PEEK mecanizado es adecuado para contacto alimentario o médico?

Depende del grado específico de material. Existen grados de PEEK que están certificados como biocompatibles (ISO 10993, USP Clase VI) y son aptos para implantes y dispositivos médicos. Para alimentación, se deben usar grados que cumplan con las normativas correspondientes (FDA, EU 10/2011). El material virgen debe tener la certificación, y el proceso de mecanizado (especialmente la refrigeración y limpieza) debe preservarla.

¿Qué acabado superficial se puede lograr en PEEK mecanizado?

Se pueden lograr acabados superficiales excepcionales, desde un acabado funcional mate hasta un pulido espejo de grado óptico. La clave está en la correcta sucesión de pasadas (desbaste, semiacabado y acabado) y el uso de herramientas de corte muy afiladas y con radio, combinado con una refrigeración adecuada (líquida o por aire). El PEEK pule muy bien.

¿El PEEK libera gases tóxicos al mecanizarlo?

No, el PEEK es estable durante el mecanizado. A las temperaturas generadas en un mecanizado correcto (muy por debajo de su punto de descomposición), el PEEK no emite humos tóxicos significativos. Sin embargo, como con cualquier proceso de fabricación, es recomendable trabajar en un área bien ventilada, especialmente si se usa refrigerante por niebla o se generan muchas partículas finas.

¿Listo para dar vida a tu proyecto con PEEK de precisión?

En Yigu Prototipado Rápido, entendemos los matices del mecanizado de materiales de alto rendimiento como el PEEK. No solo contamos con la tecnología CNC de precisión y el conocimiento técnico para guiarte en la selección del grado adecuado y la estrategia de fabricación óptima, sino que seguimos un estricto protocolo de procesamiento (incluyendo recocido controlado y refrigeración apropiada) para garantizar que cada pieza cumpla con los más altos estándares de calidad, precisión y rendimiento.

¿Tienes un diseño o una idea para un componente crítico? Nos especializamos en transformar conceptos exigentes en realidades funcionales, desde prototipos de validación hasta series de producción limitadas.

¡Contacta con nosotros hoy mismo para una consulta gratuita y un presupuesto detallado!