Si trabajas en diseño, ingeniería o fabricación, sabes que una rosca perfecta no es un lujo, es una necesidad. Puede ser la diferencia entre un ensamblaje fiable durante décadas y una falla costosa. Pero con tantos métodos, parámetros y estándares, ¿cómo asegurarse de elegir y producir la rosca correcta? En este artículo, desglosaremos todo lo que un profesional como tú necesita saber sobre el mecanizado de roscas, desde los conceptos básicos hasta las decisiones avanzadas, con ejemplos reales y datos concretos para que puedas aplicar este conocimiento desde hoy.

¿Qué es el Mecanizado de Roscas y Por Qué Evolucionó?

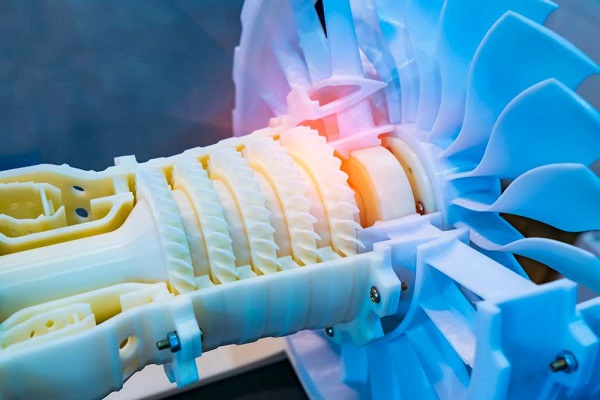

En esencia, el mecanizado de roscas es una operación de fabricación de alta precisión cuyo objetivo es crear surcos helicoidales (roscas) en una pieza, ya sea en su interior (roscas internas) o en su exterior (roscas externas). Su finalidad es garantizar la compatibilidad dimensional y geométrica perfecta con otras piezas en un conjunto mecánico, asegurando funciones críticas como sujeción, sellado o transmisión de movimiento.

La evolución es fascinante. Todo comenzó con herramientas manuales como machos y terrajas, un arte que requería gran habilidad. La Revolución Industrial trajo el torno, automatizando y haciendo más precisa la producción. Pero el salto cuántico llegó con el Control Numérico (CN) y luego el CNC a mediados del siglo XX. Hoy, un centro de mecanizado CNC puede programarse para crear roscas complejas con una velocidad, repetibilidad y precisión que nuestros antepasados artesanos ni podrían imaginar. Este avance no es solo técnico; es económico: reduce tiempos, minimiza errores y permite geometrías imposibles de hacer a mano.

¿Qué Tipos de Roscas Existen y Cuándo Usar Cada Una?

Elegir el tipo de rosca incorrecta puede comprometer tu diseño. Vamos más allá de la definición simple y veamos su aplicación práctica.

Roscas Internas vs. Roscas Externas: Más Que una Ubicación

- Roscas Internas: Se mecanizan en el interior de un agujero. Son claves donde la resistencia y la alineación precisa son críticas.

- Ejemplo real: Los cárteres de motor en automoción. Los pernos que los sujetan al bloque motor deben ejercer una presión uniforme para mantener el sellado del aceite. Una rosca interna mal ejecutada aquí significa fugas y fallos catastróficos.

- Proceso clave (Mecanizado con Macho): 1) Taladrar un agujero piloto (diámetro menor). 2) Sujetar firmemente la pieza. 3) Mecanizar la rosca con un macho, asegurando que esté perfectamente perpendicular al agujero. 4) Limpiar meticulosamente las virutas. 5) Verificar con un calibrador de roscas (galga).

- Roscas Externas: Se crean en la superficie exterior de ejes, pernos o tornillos. Son más accesibles, pero no menos críticas.

- Ejemplo real: Los espárragos de las ruedas de un automóvil. Deben soportar cargas dinámicas enormes y vibración constante. Su mecanizado debe ser impecable para evitar fatiga.

- Proceso clave (Mecanizado con Terraja): 1) Preparar el eje, eliminando rebabas. 2) Elegir la terraja correcta de tamaño y paso. 3) Lubricar abundantemente. 4) Cortar la rosca con presión constante, retrocediendo para romper virutas. 5) Acabar con un chaflán para facilitar el montaje.

Roscas Normalizadas: El Lenguaje Universal de la Sujeción

Aquí es donde los estándares entran en juego para garantizar intercambiabilidad.

- Unified Coarse (UNC – Roscas Unificadas Gruesas): Su paso más amplio las hace resistentes a daños y suciedad. Ideales para montajes/desmontajes rápidos.

- Aplicación típica: Estructuras metálicas en construcción. Un tornillo UNC M20 puede ensamblarse mucho más rápido que su versión fina, ahorrando tiempo en obra.

- Unified Fine (UNF – Roscas Unificadas Finas): Con un paso más fino, ofrecen mayor resistencia a la tracción y un ajuste más preciso. Son la elección para aplicaciones donde la vibración es un enemigo.

- Aplicación típica: Culata de un motor de alto rendimiento. Requiere un apriete uniforme y preciso para sellar la cámara de combustión bajo altas temperaturas y presiones. La rosca fina permite un mejor control del par de apriete.

- Roscas de Máquina: Son el estándar para tornillos y tuercas de precisión en ensamblajes de máquinas. Su perfil triangular de 60° es ubicuo en electrónica, automoción e industria general.

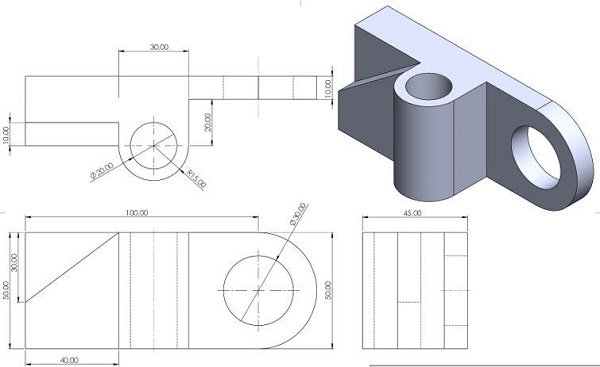

¿Qué Parámetros Definen una Rosca y Cómo se Relacionan?

No es magia, es geometría. Conocer estos parámetros es como leer el DNI de la rosca.

| Parámetro | Definición | Importancia Práctica |

|---|---|---|

| Paso (P) | Distancia entre dos crestas consecutivas. | Define la «finura» de la rosca. Afecta directamente a la velocidad de avance en el montaje y la resistencia. |

| Diámetro Mayor | Mayor diámetro de la rosca (cresta externa / raíz interna). | Es la referencia principal para el tamaño nominal (ej., M8, 1/4″). |

| Diámetro Menor | Menor diámetro de la rosca (raíz externa / cresta interna). | Crítico para calcular la profundidad de corte y la resistencia de la sección. |

| Diámetro de Paso | Diámetro imaginario donde el ancho del filete y del hueco son iguales. | Es el parámetro de control más importante. Determina el ajuste real entre tornillo y tuerca. |

| Ángulo del Filete | Ángulo entre las caras del filete (ej., 60° para métrica/UN, 55° para Whitworth). | Afecta a la capacidad de carga y a la estanqueidad. |

| Avance | Distancia que avanza axialmente la rosca en una vuelta completa. | En roscas de múltiples entradas, el avance es mayor que el paso, permitiendo movimientos rápidos (ej., en tapones de botella). |

Consejo profesional: Al diseñar, no te obsesiones solo con el diámetro mayor. Especifica y controla el diámetro de paso para garantizar el funcionalidad.

¿Cuáles Son los Métodos de Mecanizado de Roscas y Cuál Elegir?

Cada método tiene su «zona de confort». La elección incorrecta incrementa costes y reduce calidad.

- Roscado por Corte (con Machos/Terrajas): El método más versátil y accesible. Ideal para prototipos, bajos volúmenes o materiales no metálicos. Desventaja: Desgasta la herramienta y genera virutas.

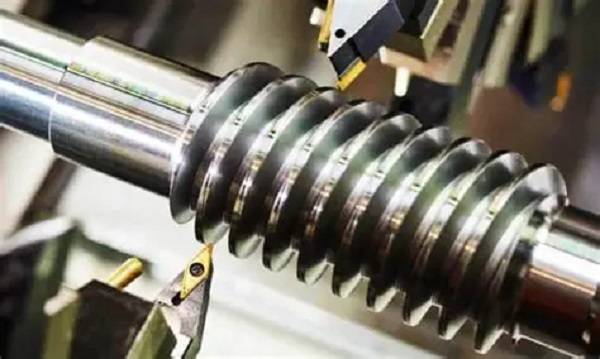

- Roscado por Torneado (en Torno CNC): Excelente para roscas externas largas o diámetros grandes. Muy eficiente y preciso. Requiere sincronización perfecta entre el giro de la pieza y el avance de la herramienta.

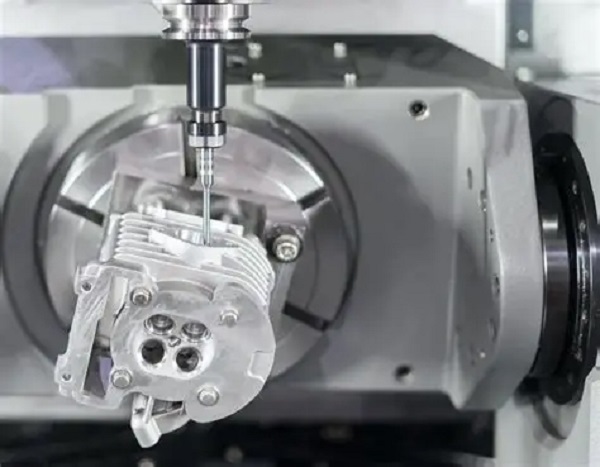

- Fresado de Roscas (con Fresa en CNC): El rey de la flexibilidad. Con una sola fresa helicoidal puedes hacer múltiples diámetros y pasos, tanto internos como externos, incluso en materiales muy duros. Perfecto para roscas no estándar o cerca de un fondo ciego.

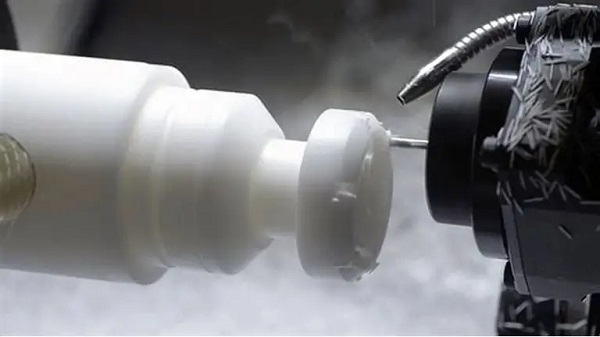

- Roscado por Rodadura (Laminación):No corta, deforma. Unos rodillos presionan el material, reformando su estructura interna. Las ventajas son enormes:

- Mayor resistencia (el grano del material fluye con la forma de la rosca).

- Más rápido y sin virutas (ahorro de material).

- Mejor acabado superficial.

- Limitación: Solo para materiales dúctiles (aceros de baja aleación, aluminios, latón) y generalmente en producción en serie.

Tabla de decisión rápida:

| Método | Volumen Óptimo | Ventaja Principal | Desventaja Principal |

|---|---|---|---|

| Corte (Macho) | Bajo/Medio | Versatilidad y bajo coste inicial | Desgaste de herramienta, velocidad limitada |

| Torneado | Medio/Alto | Precisión en roscas externas largas | Limitado a geometrías de revolución |

| Fresado | Todo tipo | Máxima flexibilidad y precisión | Coste de máquina y programación más compleja |

| Rodadura | Alto/Muy Alto | Resistencia y velocidad supremas | Inversión inicial alta, solo para materiales dúctiles |

¿Cómo Garantizar la Calidad de tus Roscas Mecanizadas?

La inspección es tu mejor seguro. Combina métodos:

- Inspección Rápida (Producción): Usa calibradores de roscas (Go/No-Go). Si el lado «Go» entra suavemente y el «No-Go» no, la rosca está en tolerancia.

- Inspección de Precisión (Control de Calidad): Emplea un micrómetro de roscas para medir el diámetro de paso con exactitud. Para los casos más críticos (aeroespacial, médica), un Máquina de Medición por Coordenadas (CMM) escanea el perfil completo de la rosca.

- Prueba Funcional: En aplicaciones de sellado, realiza una prueba de estanqueidad con aire o líquido a presión. Para cargas dinámicas, un test de par de torsión verificará que la rosca no ceda.

¿Cuáles Son los Errores Más Comunes (y Cómo Evitarlos)?

- Error #1: No lubricar. Resultado: Acabado pobre, viruta soldada a la herramienta, rotura de macho. Solución: Usa aceite de corte específico para el material (ej., aceite sulfurado para aceros, kerosene para aluminio).

- Error #2: Velocidad de giro inadecuada. Muy lenta = mal acabado. Muy rápida = quemar la herramienta. Solución: Consulta las tablas de velocidades de corte del fabricante de la herramienta.

- Error #3: Olvidar los chaflanes. Montar un tornillo en una rosca interna sin chaflán es invitar al falso roscado. Solución: Incluye un chaflán de 45° de al menos 1 x el paso en todos tus diseños.

- Error #4: Ignorar la contracción elástica (spring back) de los materiales. En plásticos o aleaciones blandas, la rosca puede «cerrarse» ligeramente tras el mecanizado. Solución: Compensa ajustando ligeramente el diámetro de la herramienta (unos micrones pueden marcar la diferencia).

Preguntas Frecuentes (FAQ)

- ¿Es más caro el fresado de roscas que el roscado con macho? Inicialmente sí, por el coste de la fresa y la programación CNC. Pero para series medias-altas o roscas complejas, su flexibilidad y velocidad lo hacen más rentable a largo plazo.

- ¿Puedo roscar cualquier material? Casi. Metales, plásticos, composites… sí. Materiales extremadamente frágiles como la cerámica sinterizada son muy difíciles y pueden requerir otras técnicas como el rectificado de roscas.

- ¿Qué rosca es más resistente: laminada o mecanizada? Sin duda, la laminada. El proceso en frío work-hardens el material y el flujo de fibra continuo aumenta la resistencia a la fatiga. Una rosca laminada puede ser hasta un 20-30% más resistente que una mecanizada equivalente.

- ¿Cómo sé si mi diseño de rosca es fabricable? Evita roscas demasiado profundas (más de 2x el diámetro), asegura acceso para la herramienta y, sobre todo, consultar con tu proveedor de mecanizado en la fase de diseño (DFM).

Contacto con Yigu Prototipado Rápido

¿Tienes un diseño que requiere roscas de precisión y no sabes cuál es el mejor método? ¿Necesitas asesoramiento sobre tolerancias, materiales o acabados para tu próxima pieza roscada?

En Yigu Prototipado Rápido, combinamos la experiencia de ingenieros especializados con un parque de máquinas CNC de última generación (fresadoras, tornos de 5 ejes) para ofrecerte soluciones integrales en mecanizado de precisión. No solo fabricamos tu pieza; te ayudamos a optimizar el diseño para que sea más funcional, resistente y rentable.

Ponte en contacto con nosotros hoy mismo para solicitar un presupuesto sin compromiso o una consultoría técnica. Juntos, podemos asegurar que cada rosca de tu proyecto sea un punto de fortaleza.