Si trabajas en fabricación, ingeniería o diseño, habrás oído hablar de las máquinas CNC multieje como la vanguardia de la producción. Pero, ¿realmente sabes qué pueden hacer por tu proyecto concreto? Más allá de la definición técnica, elegir la configuración correcta (de 4 a incluso 12 ejes) puede ser la diferencia entre un prototipo costoso y un componente perfecto, fabricado de manera eficiente. En este artículo, no solo te explicaré los conceptos básicos y los diferentes tipos de máquinas, sino que, basándome en años de experiencia en ingeniería y fabricación, te guiaré para que entiendas cuándo y por qué elegir una sobre otra, con ejemplos reales de la industria. Nuestro objetivo es que, al terminar de leer, tengas una hoja de ruta clara para tomar la decisión más inteligente y rentable para tus necesidades.

¿Qué es exactamente el Mecanizado CNC Multieje?

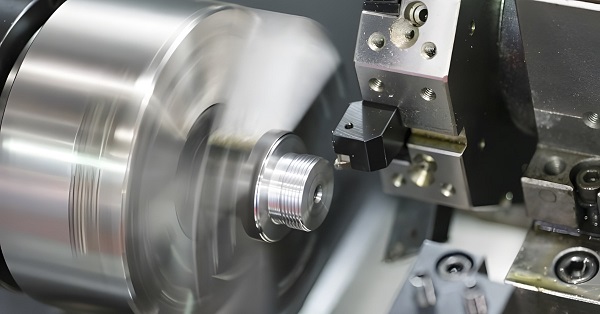

Imagina que quieres esculpir una pieza compleja, como una prótesis médica o un álabe de turbina. Con una fresadora básica (3 ejes), tendrías que recolocar la pieza manualmente docenas de veces, con el riesgo de perder precisión en cada cambio. El mecanizado multieje resuelve este problema al permitir que la herramienta de corte y/o la pieza de trabajo se muevan simultáneamente en cuatro o más direcciones (ejes), todo controlado por un programa de computadora (CNC).

La clave aquí es la simultaneidad del movimiento. No se trata solo de tener más ejes, sino de que puedan actuar coordinados en una sola configuración. Esto permite crear geometrías intrincadas, superficies orgánicas y ángulos complejos que serían imposibles o muy costosos de lograr con métodos tradicionales. En la práctica, las máquinas comerciales suelen ir de 4 a 12 ejes, siendo las de 5 ejes continuos las más comunes y versátiles para una gran variedad de aplicaciones industriales.

¿Cómo funcionan estas máquinas? Los componentes clave

Para entender su magia, primero debemos conocer a sus protagonistas. Una máquina multieje no es un monstruo indescifrable, sino un sistema preciso donde cada parte tiene un rol:

- La Herramienta de Corte: El «artista». Puede ser una fresa, un taladro o un buril. En multieje, su posición y orientación cambian dinámicamente.

- El Husillo Principal: El «motor del artista». Sujeta y hace girar la herramienta a altas velocidades. Su precisión y rigidez son críticas para la calidad final.

- El Husillo Secundario (o Contrahusillo): Un ayudante vital en máquinas de torneado avanzado. Sostiene la pieza por el extremo opuesto, permitiendo mecanizar toda la pieza en una sola operación, sin necesidad de voltearla manualmente.

- La Mesa Rotativa o Basculante: El «escenario móvil». En muchas configuraciones, es la mesa la que gira e inclina la pieza (ejes A, B, C), presentando diferentes caras a la herramienta fija o en movimiento.

- El Controlador CNC: El «cerebro y director de orquesta». Ejecuta el programa (G-code, generado a menudo por software CAM) que coordina todos los movimientos con una precisión de micras.

Un caso real de nuestra experiencia: Un cliente necesitaba un prototipo funcional de una carcasa aerodinámica con canales internos curvos. Con una máquina de 3 ejes, habrían requerido 5 configuraciones distintas y un costoso ensamblaje posterior. Al utilizar una de nuestras máquinas de 5 ejes, pudimos mecanizar la pieza completa en una sola sujeción, garantizando una precisión perfecta en los canales internos y ahorrando un 40% en tiempo y costos de mano de obra.

¿Qué tipos de máquinas multieje existen y para qué sirve cada una?

No todas las piezas necesitan el mismo nivel de complejidad. Elegir la máquina con los ejes justos y necesarios optimiza costos y resultados. Vamos del básico al más avanzado.

¿Es la máquina de 3 ejes realmente «multieje»?

Técnicamente, no. Es el punto de partida. La herramienta se mueve en los tres ejes lineales clásicos:

- X (izquierda-derecha)

- Y (adelante-atrás)

- Z (arriba-abajo)

La pieza permanece estática. Es ideal para piezas 2.5D, como placas, moldes simples o mecanizados de caras planas.

- Ventaja principal: Costo inicial y de operación muy bajo. Perfecta para talleres que inician o piezas sencillas.

- Limitación clave: Incapaz de crear geometrías 3D complejas en una sola configuración. Cada nuevo ángulo requiere recolocar la pieza, perdiendo precisión acumulada.

¿Cuándo dar el salto a una máquina de 4 ejes?

Aquí se añade un eje de rotación, típicamente el eje A (rotación alrededor del eje X). La pieza gira, permitiendo mecanizar su perímetro o crear tallados y grabados cilíndricos, como en la fabricación de engranajes o ejes estriados.

- Mejor uso: Mecanizado rotacional y grabado cilíndrico. Piense en piezas de máquinas, componentes automotrices simétricos o elementos decorativos.

- Análisis profesional: El salto de 3 a 4 ejes no siempre es rentable para piezas planas. Su verdadero valor está en piezas que requieren mecanizado alrededor de su circunferencia.

¿Por qué la máquina de 5 ejes es la reina de la industria?

Esta es la configuración más popular para mecanizado complejo. Añade dos ejes de rotación a los tres lineales. Los movimientos más comunes son:

- Eje A: Rotación alrededor de X.

- Eje B: Rotación alrededor de Y.

- O Eje C: Rotación alrededor de Z (dependiendo de la configuración de la máquina).

La pieza puede ser inclinada y rotada, presentando casi cualquier ángulo a la herramienta. Lo crucial es el mecanizado de 5 ejes continuo, donde todos los ejes se mueven al mismo tiempo para seguir superficies complejas.

- Beneficios transformadores:

- Mecanizado de geometrías 3D orgánicas (impelleres, moldes de matriz, prótesis).

- Mejor acabado superficial al poder usar la punta de la herramienta (ball nose) en la orientación óptima.

- Mayor vida de la herramienta y ciclos más rápidos al mantener un corte constante y eficiente.

- Desventajas a considerar: Costo de máquina y mantenimiento muy superiores. Necesidad de programación CAM avanzada y operadores altamente cualificados.

Tabla Comparativa: 3 Ejes vs. 5 Ejes Continuos

| Característica | Máquina de 3 Ejes | Máquina de 5 Ejes Continuos |

|---|---|---|

| Complejidad de Pieza | Baja-Media (2.5D) | Muy Alta (3D orgánica) |

| Número de Configuraciones | Múltiples (por cara) | Una sola (reducción de error) |

| Precisión Acumulada | Puede degradarse | Excepcional y consistente |

| Costo de Máquina | Bajo | Alto |

| Tiempo de Ciclo | Más largo para piezas 3D | Más corto para piezas 3D |

| Acabado Superficial | Bueno (para caras planas) | Excelente (en superficies curvas) |

Máquinas de 6, 7, 8, 9 y hasta 12 ejes: ¿Exageración o necesidad?

Estas son máquinas de nichos industriales muy específicos, donde la productividad extrema o la complejidad geométrica justifican la enorme inversión.

- 6 y 7 Ejes: Comúnmente añaden un brazo robótico o un eje de rotación adicional al cabezal portaherramientas. Se usan para piezas aeroespaciales de ultra-alta precisión (como álabes de turbina de motores a reacción) o para mecanizar en ángulos «imposibles» en una sola configuración.

- 8 y 9 Ejes: Suelen ser combinaciones de un torno y una fresadora en una sola celda. Permiten mecanizar completamente una pieza (ejemplo: un eje con fresados excéntricos) sin desmontarla. Clave en la industria médica (implantes personalizados) y automotriz de alto rendimiento (árboles de levas, cigüeñales).

- 12 Ejes: El cenit. Son esencialmente dos cabezales de 6 ejes trabajando en perfecta sincronía sobre la misma pieza. Duplican la productividad en piezas simétricas complejas. Su uso es casi exclusivo para producción en masa de componentes críticos en defensa y aeroespacial.

¿Qué beneficios concretos obtiene tu proyecto con el mecanizado multieje?

Más allá de la tecnología fascinante, lo que importa son los resultados tangibles. Estos son los beneficios que impactan directamente en tu ROI (Retorno de la Inversión):

- Reducción Radical de Tiempos: Una sola configuración elimina horas de preparación, recolocación y medición.

- Precisión Inigualable: La pieza se mecaniza en un único datum (punto de referencia), eliminando errores acumulativos.

- Calidad de Superficie Superior: La orientación óptima de la herramienta permite mejores acabados, a menudo eliminando operaciones secundarias de pulido.

- Capacidad para Geometrías «Imposibles»: Desde moldes de colada hasta componentes personalizados, el diseño deja de estar limitado por la capacidad de fabricación.

- Reducción de Costos a Largo Plazo: Aunque la inversión inicial es mayor, se ahorra en mano de obra, herramientas (al usar herramientas más cortas y rígidas) y scrap (material descartado).

¿Cómo elegir la máquina multieje correcta para tu necesidad? Un marco de decisión.

No se trata de elegir la máquina con más ejes, sino la más adecuada. Sigue estos pasos:

- Analiza la Geometría de tu Pieza: Hazte estas preguntas clave:

- ¿Requiere mecanizado en más de tres caras?

- ¿Tiene superficies curvas o ángulos complejos?

- ¿Cuál es la tolerancia crítica? (Ej: ±0.025 mm vs. ±0.1 mm).

- Evalúa el Volumen y Recurrencia: ¿Es un prototipo único, una serie corta o producción en masa? Para prototipos complejos, a menudo es más rentable subcontratar a un taller especializado (como Yigu) que invertir millones en una máquina.

- Considera la Trinchera de los Costos Ocultos: No solo es la máquina. Presupuesta:

- Software CAM de alta gama (como Hypermill, Mastercam).

- Capacitación de programadores y operadores.

- Mantenimiento predictivo (estos sistemas son sensibles).

- Explora la Subcontratación como Estrategia: Para la mayoría de las PYMES y startups, colaborar con un socio de fabricación es la vía más rápida, flexible y sin inversión de capital. Te beneficias de su experiencia, parque de máquinas actualizado y garantía de calidad, pagando solo por el proyecto.

Conclusión: El Futuro es Multidimensional

El mecanizado multieje no es solo una tecnología más; es un cambio de paradigma que acerca el diseño a la fabricación. Democratiza la creación de piezas complejas, antes reservadas a gigantes industriales.

Si tu proyecto demanda precisión, complejidad y eficiencia, el camino multieje es el correcto. La decisión inteligente reside en saber si lo integras en tu planta o te asocias con expertos que ya tienen ese camino pavimentado. En un mundo donde la innovación y la velocidad al mercado son cruciales, dominar esta tecnología—directa o indirectamente—es una ventaja competitiva decisiva.

FAQ: Preguntas Frecuentes sobre Mecanizado Multieje

¿Una máquina de 5 ejes puede hacer todo lo que hace una de 3 ejes?

Sí, absolutamente. Una máquina de 5 ejes puede programarse para operar solo en los 3 ejes lineales, funcionando como una máquina de 3 ejes de alta gama. La versatilidad es una de sus grandes ventajas.

¿El mecanizado 3+2 es lo mismo que el mecanizado de 5 ejes continuo?

No, son fundamentalmente diferentes. En el 3+2, la mesa inclina y bloquea la pieza en una posición fija, y luego la herramienta mecaniza solo en 3 ejes. Es útil, pero no permite el mecanizado de superficies curvas complejas con movimiento simultáneo de todos los ejes, que es la verdadera potencia del 5 ejes continuo.

¿Qué materiales se pueden trabajar con estas máquinas?

Prácticamente todos los materiales de ingeniería: desde aluminio y aceros inoxidables hasta titanio, Inconel, composites y plásticos de alto rendimiento como el PEEK. La máquina debe estar configurada con el husillo, la refrigeración y las herramientas adecuadas para cada material.

¿Es rentable usar mecanizado de 5 ejes para series cortas o prototipos?

Sí, cada vez más. La capacidad de producir una pieza compleja y lista para usar en una sola operación elimina costos de ensamblaje, errores y tiempo de ingeniería inversa. Para prototipos funcionales o series pequeñas de piezas críticas, su rentabilidad es muy alta a pesar del costo horario superior de la máquina.

¿Qué software se necesita para programar una máquina multieje?

Se requiere software CAM (Fabricación Asistida por Computadora) de alta gama capaz de generar trayectorias de herramienta complejas y colision-free. Algunos de los líderes del sector son Siemens NX, Dassault Systèmes CATIA, Autodesk Fusion 360 (para 5 ejes básico) y software especializado como Open Mind Hypermill. La programación es una disciplina especializada.

Contacto con Yigu Prototipado Rápido

¿Tienes un diseño complejo que requiere la precisión y capacidades del mecanizado multieje? En Yigu Prototipado Rápido, somos mucho más que un taller de mecanizado.

Somos tu socio de ingeniería, con un parque de máquinas CNC de última generación (incluyendo centros de mecanizado de 3, 4 y 5 ejes continuos), materiales certificados y, lo más importante, un equipo de ingenieros y programadores expertos que te asesorarán desde el diseño (DFM) hasta la entrega final.

Te ayudamos a:

- Optimizar tu diseño para una fabricación eficiente y rentable.

- Seleccionar el material y proceso ideal para la función de tu pieza.

- Producir desde un solo prototipo funcional hasta series medianas con garantía de calidad consistente.