¿Alguna vez te has preguntado cómo se fabrican las piezas más complejas y diminutas de un motor a reacción o de un implante médico de precisión? En el corazón de la manufactura moderna existe un proceso que transforma la fuerza destructiva de un chispazo eléctrico en una herramienta de precisión milimétrica. Hoy, quiero llevarte de la mano para explorar el fascinante mundo del Mecanizado por Descarga Eléctrica (EDM, por sus siglas en inglés).

En este artículo, no solo definiré el EDM, sino que desglosaré su historia, sus principios de funcionamiento y sus componentes clave. Veremos sus diferentes técnicas, los materiales que puede trabajar y las industrias que revoluciona. También analizaré sus ventajas, desventajas y costos, siempre desde una perspectiva práctica, como si estuviéramos en un taller discutiendo las mejores soluciones para un proyecto desafiante. Mi objetivo es que, al finalizar esta lectura, comprendas no solo el «qué» sino el «porqué» y el «cómo» de esta tecnología indispensable.

¿En qué consiste realmente el Mecanizado por Descarga Eléctrica (EDM)?

Imagina que necesitas tallar un detalle intrincado en un bloque de acero endurecido, tan duro que las fresas convencionales se romperían al intentarlo. Aquí es donde el EDM brilla. En esencia, el Mecanizado por Descarga Eléctrica es un proceso de fabricación no convencional y térmico que utiliza chispas eléctricas controladas para erosionar y dar forma a materiales conductores de electricidad.

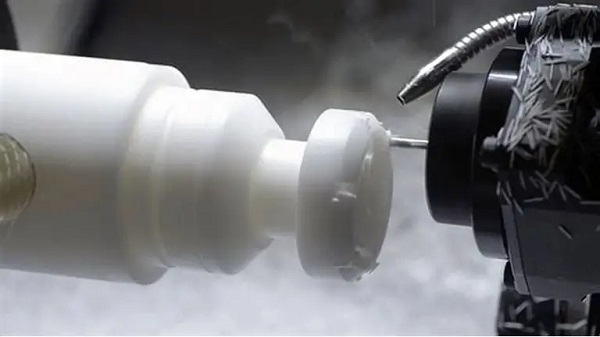

La belleza del proceso reside en que no hay contacto físico directo entre la herramienta (el electrodo) y la pieza de trabajo. En su lugar, se genera un arco eléctrico (la chispa) a través de un pequeño espacio sumergido en un fluido dieléctrico. Cada chispa, que ocurre miles de veces por segundo, vaporiza una cantidad microscópica de material. Al controlar con precisión la trayectoria del electrodo, podemos «recortar» o «copiar» su forma en la pieza, sin importar la dureza de esta. Es ideal para crear cavidades profundas, ángulos internos agudos y geometrías complejas que serían imposibles o extremadamente costosas con métodos tradicionales.

¿Cómo surgió esta tecnología? Un vistazo a la historia del EDM

La historia del EDM es un brillante ejemplo de cómo una observación aparentemente negativa puede convertirse en una innovación transformadora. Todo comenzó en la década de 1940 en la Unión Soviética, con los científicos B.R. y N.I. Lazarenko. Su misión original no era mecanizar, sino encontrar una manera de reducir el desgaste por chispeo en los contactos eléctricos de tungsteno.

Al estudiar este fenómeno de erosión, tuvieron una idea revolucionaria: si se podía controlar, esa misma erosión podría usarse para dar forma deliberadamente a los metales. Desarrollaron el primer circuito generador de pulsos (circuito RC) para controlar las descargas, dando a luz al principio fundamental del EDM. Este descubrimiento sentó las bases de lo que inicialmente se usó para fabricar matrices y moldes.

La evolución desde entonces ha sido constante:

- Décadas de 1950-1960: El EDM se establece como una herramienta valiosa, aunque lenta, para la fabricación de herramientas y matrices.

- Década de 1970: La introducción de los controles numéricos por computadora (CNC) revolucionó la precisión y repetibilidad del proceso.

- Década de 1980: El surgimiento del Wire EDM (EDM de hilo) permitió realizar cortes complejos y de precisión mediante un hilo metálico delgado, expandiendo enormemente las aplicaciones.

- Siglo XXI a hoy: La integración con software CAD/CAM avanzado, la miniaturización (Micro-EDM) y las máquinas de ejes múltiples han llevado al EDM a un nivel de sofisticación que lo hace indispensable en sectores de alta tecnología como la aeroespacial, la médica y la electrónica.

¿Cómo funciona exactamente el proceso EDM? Desglosando el «baile» de las chispas

Para entenderlo, visualicemos los componentes clave en acción:

- Los Actores: Tenemos dos polos: el electrodo (herramienta) y la pieza de trabajo. Ambos deben ser conductores de electricidad y están sumergidos en un fluido dieléctrico (como aceite o agua desionizada).

- El Escenario: La máquina posiciona el electrodo muy cerca de la pieza (a unos pocos micrones), dejando un «hueco de chispa» (spark gap).

- La Chispa: La fuente de alimentación aplica un alto voltaje entre ambos. Cuando la tensión supera la resistencia del dieléctrico en ese hueco, se ioniza un canal y salta una chispa.

- La Erosión: La energía de esa chispa, concentrada en un punto diminuto, genera un calor extremo (hasta 20,000°C), fundiendo y vaporizando una pequeña partícula de la superficie de la pieza.

- La Limpieza: El fluido dieléctrico, que momentáneamente fue ionizado para permitir la chispa, se colapsa. Este flujo arrastra las partículas erosionadas (las «virutas») y enfría el área, preparándola para el siguiente pulso.

Este ciclo se repite decenas de miles de veces por segundo. El sistema de control servo ajusta constantemente la distancia del hueco para mantener la chispa óptima. El electrodo se mueve siguiendo una trayectoria programada, «pintando» con chispas la forma deseada en el metal. Es un proceso de adición de energía, no de fuerza mecánica.

¿Qué partes componen una máquina de EDM y cuál es su función?

Una máquina de EDM moderna es un sistema de ingeniería de precisión. Conocer sus componentes nos ayuda a apreciar su complejidad:

| Componente | Función Principal | ¿Por qué es importante? |

|---|---|---|

| Fuente de Alimentación | Genera, controla y modula los pulsos eléctricos. | Es el «corazón» que define la energía de cada chispa. Controla parámetros clave como voltaje, corriente y frecuencia, determinando la velocidad de corte y el acabado superficial. |

| Unidad de Control (CNC) | Cerebro de la máquina. Ejecuta el programa, controla los movimientos de los ejes y sincroniza todos los subsistemas. | Traduce diseños CAD en movimientos físicos precisos. Permite la automatización y la repetibilidad en la fabricación de lotes. |

| Sistema de Fluido Dieléctrico | Incluye bomba, tanque, filtros y boquillas. Mantiene el flujo de dieléctrico en el hueco de chispa. | Enfría, aisla y limpia. Un flujo inadecuado causa desgaste prematuro del electrodo, baja velocidad de corte y mal acabado superficial. |

| Electrodo | Herramienta de corte. En Sinker EDM es de grafito o cobre con la forma inversa a la deseada. En Wire EDM es un hilo de latón o cobre recubierto. | Es el «sello» que se imprime en la pieza. Su diseño, material y desgaste son críticos para la precisión dimensional. |

| Portapiezas y Sujeción | Fija de manera rígida y estable la pieza de trabajo en la mesa. | Cualquier vibración o movimiento durante el proceso arruina la precisión. Un amarre adecuado es fundamental, especialmente en piezas complejas. |

| Sistema de Control Servo | Monitorea el voltaje en el hueco y ajusta la posición del electrodo para mantener la distancia óptima. | Garantiza que el proceso de chispeo sea estable y continuo, evitando cortocircuitos o arcos abiertos. |

| Sistema de Filtración | Purifica el fluido dieléctrico, eliminando las partículas metálicas erosionadas. | Un fluido limpio es esencial para un aislamiento efectivo y para prevenir que las partículas causen descargas erráticas («arqueo secundario»). |

| Sistema de Enfriamiento | Mantiene la temperatura estable de los componentes críticos de la máquina y del propio fluido dieléctrico. | La estabilidad térmica es clave para la precisión a largo plazo. La expansión térmica de la máquina o del fluido puede introducir errores dimensionales. |

¿Qué parámetros tecnológicos debemos controlar en el EDM?

Como operador o programador de EDM, ajustar estos parámetros es como afinar un instrumento. Cada decisión afecta el resultado final. Aquí los más importantes:

- Corriente (Amperaje): Determina la energía de cada chispa. Mayor corriente significa mayor tasa de remoción de material, pero también un acabado superficial más rugoso. Para un acabado de espejo, se usan corrientes bajísimas.

- Tiempo de Encendido (Pulse On-Time): La duración de cada chispa. Tiempos largos crean crateres más profundos y mayor remoción; tiempos cortos permiten un acabado más fino.

- Tiempo de Apagado (Pulse Off-Time): El intervalo entre chispas. Es crucial para que el dieléctrico limpie el hueco y se recupere. Un tiempo demasiado corto puede causar cortocircuitos.

- Voltaje de Hueco (Gap Voltage): El voltaje al que salta la chispa. Controla la distancia de trabajo entre el electrodo y la pieza.

- Presión y Flujo del Dieléctrico: Un flujo fuerte y dirigido mejora la evacuación de partículas, permitiendo cortes más profundos y estables. La presión debe ajustarse según la geometría de la cavidad.

Ejemplo Práctico: Para desbaste rápido de un molde, usaría corriente alta (ej. 30A) y tiempos de encendido largos. Para el acabado final de ese mismo molde, cambiaría a corriente baja (ej. 2-5A) y tiempos de encendido muy cortos, sacrificando velocidad por una superficie lisa.

¿Qué tipos de EDM existen y para qué se usa cada uno?

El EDM no es un proceso único. Se ha diversificado en técnicas especializadas para resolver distintos desafíos.

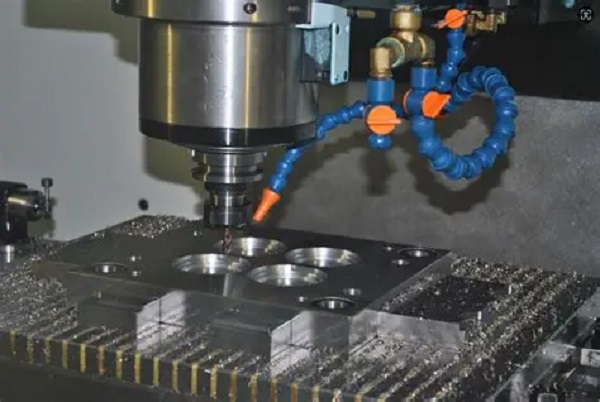

¿Cuándo elegir Sinker EDM (o de Electrodo de Penetración)?

Ideal cuando necesitas crear cavidades, moldes, matrices o formas 3D complejas en la pieza. El electrodo, previamente maquinado con la forma negativa, se hunde en la pieza. Es excelente para producción de moldes de inyección de plástico o forja. Un caso concreto: la fabricación de la cavidad de un molde para la carrocería de un juguete de plástico con detalles intrincados.

¿Cuándo es mejor el Wire EDM (de Corte por Hilo)?

Es el proceso de corte por excelencia. Utiliza un hilo delgado (de 0.02 a 0.33 mm) que se mueve como una sierra de vaivén, cortando la pieza siguiendo un contorno programado. Su gran ventaja es que puede cortar ángulos internos muy agudos y geometrías complejas desde el centro de un bloque sólido (previa perforación de un agujero de inicio). Es fundamental en la fabricación de troqueles progresivos, matrices de extrusión y componentes aeroespaciales. Imagina cortar el perfil interno complejo de una guía de álabes para un motor a reacción.

¿Qué aplicaciones tienen las técnicas especializadas de EDM?

- EDM de Perforación Rápida: Usa un electrodo tubular rotatorio para hacer agujeros profundos y de pequeño diámetro rápidamente, incluso en ángulo. Es clave para hacer agujeros de refrigeración en álabes de turbina.

- Micro-EDM: Una versión a escala micrométrica. Trabaja con electrodos del grosor de un cabello y puede crear características menores a 0.01 mm. Es vital en la fabricación de boquillas para inyectores de combustible, componentes de relojería y dispositivos médicos miniaturizados.

- EDM de Múltiples Ejes (4 o 5 Ejes): Agrega grados de libertad de movimiento (giro e inclinación) al cabezal o a la mesa. Permite mecanizar geometrías 3D complejas y con desmoldeo en una sola configuración, eliminando la necesidad de múltiples electrodos.

¿Con qué materiales puedo trabajar usando EDM?

La regla de oro es: el material debe ser conductor de la electricidad. Esta capacidad abre la puerta a una amplia gama, especialmente a los «difíciles» de maquinar por métodos convencionales:

- Aceros Endurecidos y de Herramienta: El fuerte del EDM. Puedes mecanizar un troquel endurecido a 60 HRC sin necesidad de templarlo después del maquinado.

- Metales Exóticos: Como el Titanio, las superaleaciones a base de Níquel (Inconel, Hastelloy) y el Tungsteno Carburo. Estos materiales, esenciales en aeroespacio y medicina, son muy abrasivos y generan mucho calor con herramientas de corte tradicionales.

- Grafito: Material clave para fabricar electrodos de Sinker EDM debido a su buena conductividad, fácil maquinado y baja tasa de desgaste.

- Otros Conductores: Aluminio, cobre, latón, kovar e incluso metales preciosos como oro y plata para aplicaciones electrónicas.

¿En qué industrias es indispensable el EDM? Aplicaciones reales

La precisión y versatilidad del EDM lo han convertido en un pilar de la manufactura avanzada:

- Aeroespacial y Defensa: Álabes de turbina con canales de refrigeración internos, componentes de motores, piezas estructurales complejas en titanio e inconel.

- Automotriz: Fabricación de moldes para inyección de plásticos (paragolpes, salpicaderos) y troqueles de estampación para chasis y carrocerías.

- Dispositivos Médicos: Implantes quirúrgicos personalizados (rodilla, cadera), instrumentación quirúrgica de precisión (bisturís, pinzas) y componentes para equipos de diagnóstico.

- Fabricación de Herramientas y Matrices (Mold & Die): El núcleo de la industria. Troqueles progresivos para chapa metálica, moldes para inyección, matrices de forja y extrusión.

- Electrónica y Semiconductores: Fabricación de conectores de alta densidad, bastidores de microchips (leadframes) y herramientas para la producción de chips.

- Energía (Eólica, Nuclear): Componentes para turbinas eólicas y sistemas de combustible nuclear que requieren alta resistencia y precisión.

¿Cuáles son las ventajas y desventajas del EDM? Una evaluación honesta

Como cualquier tecnología, el EDM tiene sus fortalezas y sus limitaciones. Conocerlas es vital para tomar la decisión correcta.

Ventajas Clave del EDM (Sus Superpoderes)

- Independencia de la Dureza: Puede maquinar materiales extremadamente duros sin dificultad, ya que el proceso es térmico, no mecánico.

- Precisión y Complejidad Geométrica: Logra tolerancias de +/- 0.005 mm y formas intrincadas (cavidades, ángulos agudos) que son imposibles con fresadoras.

- Acabado Superficial Excelente: Puede alcanzar rugosidades superficiales (Ra) por debajo de 0.1 micras, reduciendo o eliminando operaciones de pulido manual.

- Sin Esfuerzos Mecánicos: Al no haber contacto, no se generan esfuerzos residuales, vibraciones o deformaciones en piezas delgadas o frágiles.

- Sin Rebabas: El proceso de vaporización no genera rebabas significativas, ahorrando tiempo en el desbarbado.

Desventajas y Limitaciones del EDM (Los puntos a considerar)

- Velocidad de Remoción de Material (MRR): En general, es más lento que el maquinado por arranque de viruta para la remoción de grandes volúmenes de material.

- Costo de Operación: Los electrodos (especialmente de grafito de alta calidad), el hilo de consumo y el sistema de filtración de dieléctrico representan costos operativos continuos.

- Afectación Térmica (Heat Affected Zone – HAZ): La capa superficial se recalienta y se enfría rápidamente, pudiendo crear una capa blanca (white layer) dura y frágil que a veces debe ser removida posteriormente.

- Limitación a Materiales Conductores: No sirve para plásticos, cerámicas o compuestos no conductores.

- Consumo Energético: Requiere una cantidad significativa de electricidad para generar y mantener los pulsos de descarga.

Preguntas Frecuentes (FAQ) sobre el Mecanizado por Descarga Eléctrica

¿Es el EDM un proceso caro?

La respuesta depende del contexto. La inversión inicial en una máquina de EDM de calidad es alta, y los costos de consumibles (electrodos, hilo, dieléctrico) y energía son significativos. Sin embargo, su valor no está en la velocidad bruta, sino en la capacidad de hacer lo imposible. Cuando necesitas una pieza compleja en un material ultraduro, con alta precisión y sin rebabas, el costo total del proceso (incluyendo acabados posteriores) puede ser más competitivo que cualquier alternativa. Es una inversión en capacidades únicas.

¿Qué software se utiliza para programar máquinas de EDM?

El flujo de trabajo moderno se basa en la integración CAD/CAM/CNC.

- CAD: Se diseña la pieza (ej., en SolidWorks, CATIA, NX).

- CAM Especializado para EDM: Software como Mastercam, Esprit, o módulos específicos de fabricantes como Sodick o GF Machining Solutions convierten el modelo 3D en trayectorias de herramienta. Aquí se define la estrategia de corte, los offsets del electrodo/hilo, y se generan las órdenes de máquina (G-Code).

- Control CNC de la Máquina: El código se envía al control de la máquina (Fanuc, Mitsubishi, Siemens), que ejecuta los movimientos y gestiona los parámetros de descarga en tiempo real.

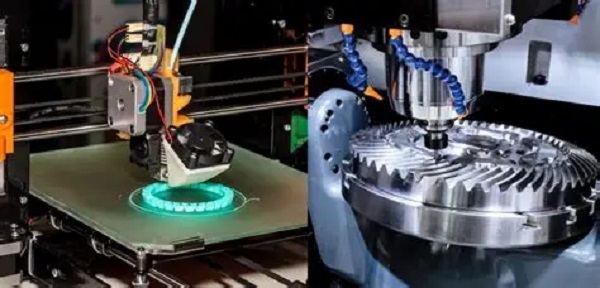

¿Qué diferencia clave hay entre el EDM y el mecanizado convencional (fresado, torno)?

La diferencia fundamental es el mecanismo de remoción de material. El mecanizado convencional usa fuerza mecánica y herramientas de corte físicas para arrancar viruta. El EDM usa energía térmica (chispas eléctricas) para vaporizar el material. Esto le permite al EDM ignorar la dureza del material y evitar las fuerzas de corte que causan desgaste de herramienta y vibraciones, pero a cambio es generalmente más lento y solo funciona con conductores.

¿Se puede usar EDM para prototipado rápido?

¡Absolutamente! De hecho, es una herramienta excelente. Permite fabricar prototipos funcionales directamente en el material final (acero endurecido, titanio) con características complejas, sin la necesidad de herramientas de corte especiales o de procesos de temple posteriores. Es ideal para validar el diseño de un molde, un troquel o un componente estructural antes de pasar a producción en serie.

¿Qué cuidado ambiental requiere el proceso EDM?

El principal aspecto es la gestión del fluido dieléctrico. Los aceites dieléctricos usados y las lodos de metal (partículas erosionadas mezcladas con el fluido) son residuos que deben ser manejados y dispuestos por empresas especializadas según la normativa local. Muchas máquinas modernas incorporan sistemas de filtración y separación de alta eficiencia para prolongar la vida del fluido y minimizar los residuos.

Contacto con Yigu Prototipado Rápido

Si después de leer esta guía has identificado que el Mecanizado por Descarga Eléctrica podría ser la solución para tu próximo proyecto de fabricación de componentes complejos, moldes de precisión o prototipos funcionales, en Yigu Prototipado Rápido podemos ayudarte.

Contamos con un parque de máquinas de EDM de hilo (Wire Cut) y de penetración (Sinker) de última generación, controladas por CNC y operadas por técnicos con años de experiencia en materiales desafiantes. Ofrecemos servicios de ingeniería inversa, mecanizado de precisión y fabricación de moldes y troqueles.

¡Envíanos tus archivos CAD y especificaciones! Nuestro equipo de ingenieros evaluará tu proyecto y te proporcionará una asesoría sin compromiso sobre la viabilidad, el proceso óptimo y un presupuesto competitivo.