Si alguna vez te has preguntado cómo se fabrican las piezas metálicas de un coche, los componentes de un avión o incluso partes de dispositivos médicos, la respuesta suele estar en un taller de mecanizado. Más que un simple espacio con máquinas, es el corazón de la fabricación industrial moderna. En esta guía completa, no solo te explicaremos qué es un taller de mecanizado, sino que recorreremos su fascinante evolución, te mostraremos cómo funciona por dentro y te daremos las claves para entender su papel crucial en industrias como la aeroespacial, la automoción y la medicina. Además, si estás pensando en subcontratar servicios de mecanizado o incluso en montar tu propio negocio, encontrarás consejos prácticos basados en la experiencia real del sector. Prepárate para adentrarte en un mundo de precisión, tecnología e innovación.

¿Qué es realmente un taller de mecanizado?

Imagina un espacio donde los bloques de metal, plástico o materiales compuestos se transforman en piezas de precisión. Eso es, en esencia, un taller de mecanizado. Es un entorno dedicado a la mecanización, un tipo de fabricación sustractiva donde se da forma a la materia prima eliminando material.

Aquí, las máquinas-herramienta como tornos, fresadoras y taladros son las protagonistas. Cada una tiene una función específica para cortar, desbastar y dar forma con tolerancias milimétricas. No se trata solo de fabricar; se trata de fabricar con una precisión extrema que cumpla con planos técnicos detallados. Ya sea para producir una sola pieza personalizada (prototipo) o para una serie larga, el taller de mecanizado es el puente entre un diseño digital y un componente físico funcional.

¿Cómo han evolucionado los talleres de mecanizado?

La historia del taller de mecanizado es un reflejo directo del progreso industrial. Su evolución nos cuenta la historia de cómo hemos pasado del esfuerzo manual a la automatización inteligente.

- Siglo XIX – Los orígenes industriales: Con la Revolución Industrial, surgieron las primeras máquinas-herramienta básicas, impulsadas por vapor o agua. La producción era lenta y dependía en gran medida de la habilidad del artesano.

- Siglo XX – La era de la producción en masa y el CNC: La introducción de la electricidad aceleró todo. Pero el verdadero punto de inflexión llegó a mediados de siglo con el Control Numérico Computarizado (CNC). Por primera vez, las máquinas podían seguir instrucciones de código, lo que redujo errores y permitió una producci���n más rápida y repetible.

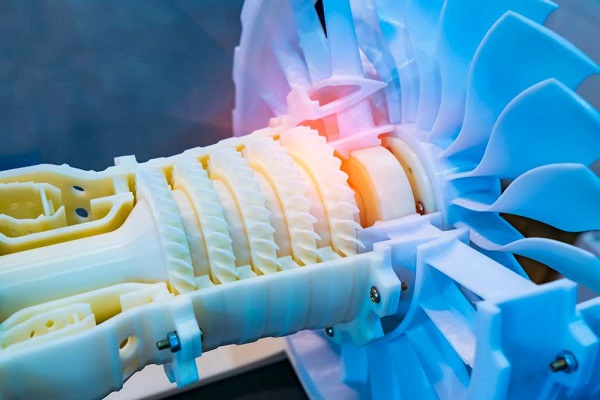

- Siglo XXI – Automatización, IA y el futuro: Hoy, los talleres integran robótica, sensores IoT (Internet de las Cosas) y Inteligencia Artificial (IA). Las máquinas CNC son más rápidas y precisas, pueden predecir su propio mantenimiento y trabajar en cadenas de producción casi autónomas. La fabricación aditiva (impresión 3D) también comienza a complementar los procesos sustractivos tradicionales en estos espacios.

¿Qué servicios concretos ofrece un taller de mecanizado?

Un taller de mecanizado no es una entidad de un solo servicio. Es un centro capacitado para una variedad de procesos de mecanizado, cada uno ideal para una tarea específica. Estos son los pilares:

- Fresado (Milling): Una fresa giratoria con múltiples filos cortantes elimina material de una pieza fija. Ideal para crear ranuras, engranajes, cavidades y superficies complejas en 2D y 3D.

- Torneado (Turning): Aquí la pieza gira mientras una herramienta de corte se desplaza. Se realiza principalmente en tornos y es perfecto para piezas cilíndricas o cónicas, como ejes, tuercas o casquillos.

- Taladrado (Drilling): El proceso básico de crear orificios cilíndricos con una broca giratoria. Los taladros de columna garantizan precisión y perpendicularidad.

- Rectificado (Grinding): Se utiliza una muela abrasiva para lograr acabados superficiales de extrema fineza y dimensiones con tolerancias muy ajustadas. Es un proceso de acabado crítico.

Para proyectos modernos, el mecanizado CNC engloba y supera estos procesos. Un centro de mecanizado CNC puede integrar fresado, taladrado y otras operaciones en una sola configuración, guiado por un programa informático, ofreciendo una precisión y repetibilidad incomparables.

¿Qué máquinas y herramientas encuentras en un taller?

Caminar por un taller de mecanizado es como visitar la cocina de un chef de alta precisión. Cada herramienta tiene su propósito. Vamos a clasificarlas:

¿Cuáles son las máquinas-herramienta principales?

| Máquina | Función Principal | Aplicación Típica |

|---|---|---|

| Torno | Dar forma a piezas giratorias mediante torneado. | Ejes, roscas, componentes cilíndricos. |

| Fresadora | Eliminar material con una fresa giratoria para crear formas. | Superficies planas, ranuras, cavidades complejas. |

| Taladro de Columna | Crear orificios precisos y perpendiculares. | Agujeros para tornillos, pasadores, ventilación. |

| Rectificadora | Acabado de superficies con alta precisión dimensional. | Cojinetes, herramientas de corte, componentes de motor. |

| Máquina CNC | Automatizar los procesos anteriores con control por ordenador. | Piezas complejas, series medianas/grandes, prototipos. |

¿Y las herramientas de apoyo esenciales?

Además de las grandes máquinas, un taller depende de cientos de herramientas más pequeñas pero igual de críticas:

- Herramientas de Corte: Brocas, fresas, plaquitas de metal duro. Son los «consumibles» que realizan el corte real.

- Instrumentos de Medición: Calibres pie de rey, micrómetros y medidores láser. La precisión no es una opción, es una obligación, y estas herramientas la garantizan.

- Dispositivos de Sujeción: Mordazas, platos de garras, bridas. Su trabajo es sujetar la pieza firmemente durante el mecanizado; una sujeción deficiente arruina la precisión.

- Herramientas Manuales y de Acabado: Llaves, destornilladores y herramientas de desbarbado para limpiar bordes afilados tras el mecanizado.

- Sistemas de Refrigerante: Bombas y mangueras que suministran fluido refrigerante. Esto es clave para evitar el sobrecalentamiento de la herramienta y la pieza, alargando la vida útil de ambas y mejorando el acabado.

¿Por qué el CNC ha revolucionado los talleres?

El mecanizado CNC no es solo otra máquina; es un cambio de paradigma. Implica el uso de software de Diseño Asistido por Ordenador (CAD) y Fabricación Asistida por Ordenadora (CAM) para crear un programa (código G) que controla cada movimiento de la máquina.

Ventajas concretas del CNC:

- Precisión y Repetibilidad Absolutas: Una vez programado, produce miles de piezas idénticas con variaciones mínimas (normalmente en micras).

- Complejidad Geométrica: Puede fabricar formas que serían imposibles o muy costosas de hacer manualmente.

- Eficiencia y Reducción de Errores: Minimiza la intervención humana, reduciendo errores y permitiendo producción ininterrumpida (incluso en 2º y 3º turno).

- Flexibilidad: Cambiar de fabricar una pieza a otra a menudo es solo cuestión de cargar un nuevo programa y cambiar la herramienta.

Un caso real: En Yigu Rapid Prototyping, recibimos el encargo de fabricar un prototipo funcional de una carcasa compleja para un dispositivo médico. Las superficies orgánicas y los encajes internos hacían inviable el moldeado inicial. Utilizamos fresado CNC de 5 ejes en un bloque de aluminio de alta calidad. En 72 horas teníamos un prototipo perfecto, listo para pruebas de funcionalidad y ajuste, algo que hubiera tardado semanas con métodos tradicionales.

¿Cómo se garantiza la calidad en un taller?

La confianza en un taller se basa en su control de calidad. No se trata solo de medir al final, sino de un proceso integrado.

La Inspección como Ritual:

Cada pieza, especialmente en sectores críticos, pasa por una inspección rigurosa.

- Precisión Dimensional: Se usan máquinas de medición por coordenadas (CMM) para verificar que cada dimensión del plano se cumple.

- Calidad Superficial: Se revisa la rugosidad superficial (Ra) para asegurar que cumple con los requisitos de fricción, estética o sellado.

- Integridad del Material: En algunos casos, se realizan pruebas de dureza o análisis para verificar que el material es el correcto y no se ha dañado durante el proceso.

Calibración y Mantenimiento: Un Mantra Diario

Las máquinas más precisas del mundo se vuelven inútiles si no se calibran. Un plan de mantenimiento preventivo riguroso es la base. Esto incluye:

- Calibrar periódicamente las máquinas con patrones de referencia.

- Lubricar y ajustar componentes mecánicos.

- Verificar la alineación de ejes.

- Gestionar el desgaste de las herramientas de corte para cambiarlas antes de que afecten a la calidad.

¿Qué hay que saber sobre seguridad en un taller?

La seguridad no es un protocolo más; es la condición para operar. Un taller es un entorno con riesgos: piezas móviles, virutas metálicas calientes, ruido y herramientas afiladas.

Prácticas No Negociables:

- EPI Obligatorio: Gafas de seguridad, calzado con puntera de acero, protectores auditivos y, a veces, guantes específicos.

- Procedimientos Claros: Bloqueo/etiquetado de energía (LOTO) para mantenimiento, protocolos para manejar materiales pesados.

- Orden y Limpieza: Un suelo limpio y libre de virutas o aceites previene resbalones. Cada herramienta debe tener su sitio.

- Formación Continua: Todo operario debe estar formado no solo en el uso de la máquina, sino en los riesgos específicos asociados.

Consecuencias de ignorarlo: Además del evidente riesgo humano, un accidente puede parar la producción durante días, dañar equipos costosos y acarrear graves sanciones legales.

¿Cómo elegir el taller de mecanizado adecuado para tu proyecto?

Elegir mal puede significar retrasos, sobrecostes y piezas defectuosas. Aquí tienes una guía basada en factores clave:

- Capacidades Técnicas y Equipos: ¿Tienen la tecnología necesaria? Para piezas complejas, busca talleres con CNC de 5 ejes. Para series largas, pregunta sobre su capacidad de automatización (robots de carga/descarga).

- Experiencia y Especialización: Un taller con experiencia en el sector aeroespacial estará acostumbrado a tolerancias extremas y materiales exóticos como el titanio. Otro especializado en automoción dominará las series medianas.

- Certificaciones de Calidad: Busca certificaciones como ISO 9001 (gestión de calidad) o AS9100 (aeroespacial). Son una garantía de procesos documentados y controlados.

- Comunicación y Servicio al Cliente: ¿Responden rápido? ¿Hacen preguntas técnicas inteligentes sobre tus planos? Una buena comunicación previene errores.

- Relación Precio/Plazo/Calidad: El precio más bajo no siempre es la mejor opción. Evalúa el equilibrio. Un plazo irrealmente corto puede comprometer la calidad.

- Capacidad de Prototipado vs. Producción: Algunos talleres son ágiles en prototipos rápidos, otros están optimizados para producción en serie. Asegúrate de que su fortaleza se alinea con tu necesidad.

FAQ:

¿Qué diferencia hay entre un taller de mecanizado tradicional y uno CNC?

El taller tradicional depende en gran medida de la habilidad del maquinista para operar máquinas manuales. Es ideal para piezas muy simples o reparaciones únicas. El taller CNC está dominado por máquinas automatizadas controladas por ordenador, ofreciendo mayor precisión, repetibilidad y capacidad para formas complejas. Hoy, la mayoría de talleres son híbridos o totalmente CNC.

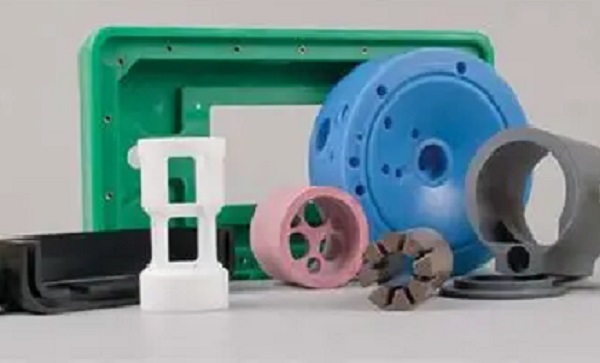

¿Qué materiales se pueden mecanizar?

Prácticamente cualquier material sólido: metales (aluminio, acero, titanio, latón), plásticos de ingeniería (PEEK, Nylon), materiales compuestos y, en algunos casos, cerámicas. La clave está en usar la herramienta de corte, velocidad y refrigerante adecuados para cada material.

¿Es el mecanizado adecuado para producir piezas de plástico?

Sí, absolutamente. Para prototipos funcionales, series cortas o piezas de plástico de altas prestaciones donde el moldeo por inyección no es rentable, el mecanizado de plástico es ideal. Se logran acabados excelentes y propiedades mecánicas superiores a las de una pieza moldeada, al no verse afectada la estructura del material por ciclos de calor.

¿Qué información necesito proporcionar para solicitar un presupuesto?

Para un presupuesto rápido y preciso, facilita siempre: 1) Planos técnicos en 2D o 3D (formato STEP o IGS es ideal), 2) Especificaciones del material, 3) Cantidad requerida, y 4) Plazo de entrega deseado. Si tienes dudas, un buen taller te asesorará.

Contacto con Yigu Prototipado Rápido

¿Tienes un diseño en mente que necesita convertirse en realidad con precisión y calidad? En Yigu Prototipado Rápido, combinamos tecnología CNC de última generación con la experiencia de ingenieros especializados para ofrecerte soluciones de mecanizado que van desde el prototipado rápido hasta la producción de series cortas y medianas.

Nuestros servicios destacados:

- Mecanizado CNC de Precisión (3, 4 y 5 ejes)

- Fabricación de Prototipos Funcionales

- Mecanizado de Piezas en Aluminio, Acero y Plásticos Técnicos

- Control de Calidad Integral con instrumentación de alta precisión

Te ayudamos a materializar tus ideas con la precisión que tu proyecto merece.