Imagina que estás en la fase crucial de diseño de un componente. Podría ser una pieza para un motor, un prototipo de un nuevo dispositivo médico o simplemente el siguiente gran producto de tu empresa. Llega un momento inevitable en el que te enfrentas a esa pregunta que ronda la cabeza de todo ingeniero y diseñador: ¿debería moldearlo o mecanizarlo? La decisión puede parecer abrumadora, especialmente cuando el tiempo, el presupuesto y la calidad final están en juego.

Como profesional con años de experiencia en el desarrollo de productos, te entiendo perfectamente. He visto proyectos donde elegir el proceso correcto marcó la diferencia entre el éxito y un retraso costoso. El moldeo (casting) y el mecanizado (machining) son los dos pilares fundamentales para transformar materias primas en piezas funcionales, pero sus filosofías son opuestas: una da forma añadiendo material fundido, la otra esculpe restando material de un bloque sólido.

En este artículo, no solo te presentaré las diferencias técnicas, sino que, basándome en casos reales, te guiaré a través de los 10 factores críticos que debes evaluar. Nuestro objetivo es claro: que al terminar de leer, tengas un marco de decisión práctico que te permita elegir con confianza el proceso óptimo para tus necesidades específicas, ya sea que fabriques 10 unidades o 10,000.

¿Qué vas a aprender en esta guía?

Analizaremos ambos procesos desde la perspectiva del usuario, desglosando sus ventajas, desventajas y aplicaciones ideales. Más allá de la teoría, te proporcionaré:

- Casos concretos de la industria automotriz y aeroespacial donde una elección superó a la otra.

- Una comparación detallada en 10 factores clave, desde costos hasta complejidad geométrica.

- Estrategias híbridas que combinan lo mejor de ambos mundos.

- Preguntas clave que debes hacerte en cada etapa de tu diseño.

Empecemos por lo esencial: entender de qué hablamos exactamente.

¿En Qué se Fundamenta la Diferencia entre Moldeo y Mecanizado?

La diferencia es filosófica y práctica. El moldeo es un proceso de fabricación aditiva o de formación. Comienza con metal fundido que se vierte o inyecta en un molde que tiene la forma negativa de la pieza deseada. El material se solidifica y, al retirar el molde, obtienes una pieza «bruta». Es excelente para formas complejas, cavidades internas y producción en masa. Sin embargo, puede presentar porosidad o rugosidad superficial que requieran un acabado posterior.

El mecanizado, en cambio, es un proceso sustractivo. Partes de un bloque macizo de material (una barra, una placa) y usas herramientas de corte fresadoras, tornos, taladros para «eliminar» todo lo que sobra hasta revelar la pieza final. Es el rey de la precisión dimensional y el acabado superficial impecable. Es ideal para prototipos, series cortas y geometrías que demandan tolerancias extremadamente ajustadas.

📊 Dato Clave: Mientras que el moldeo por inyección de aluminio puede lograr tolerancias alrededor de ±0.1 mm, el mecanizado CNC de precisión puede alcanzar consistentemente ±0.025 mm o menos. Esta diferencia, aunque parezca pequeña, es crítica en aplicaciones aeroespaciales o médicas.

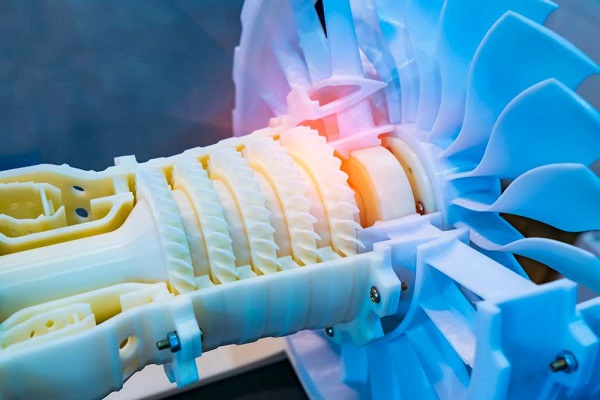

En la práctica, muchas industrias de alto rendimiento utilizan un enfoque híbrido. Por ejemplo, un bloque de motor se fabrica mediante moldeo (para conseguir su forma compleja con canales de refrigeración internos) y luego se mecanizan sus cilindros y superficies de sellado (para lograr la precisión y acabado necesarios). La decisión no es siempre «uno o el otro», sino entender cuándo y cómo usar cada uno.

¿Cómo Funciona el Proceso de Moldeo y Cuáles son sus Variantes?

El moldeo es como la repostería industrial de los metales. Se crea un «molde» (el recipiente) que define la forma, se vierte el «ingrediente» fundido y se espera a que solidifique. Su principal ventaja es la capacidad de producir formas intrincadas en un solo paso.

Moldeo en Arena: El Versátil y Tradicional

Es uno de los métodos más antiguos y flexibles. Utiliza moldes de arena compactada alrededor de un modelo. Una vez retirado el modelo, la cavidad se llena con metal fundido.

- Ventajas: Bajo costo de herramientamiento, ideal para piezas muy grandes (como componentes para energía eólica) o lotes pequeños a medianos. Es excelente para metales con altos puntos de fusión, como el hierro.

- Desventajas: Acabado superficial más rugoso y tolerancias más amplias. Suele requerir operaciones de mecanizado secundarias en áreas críticas.

- Caso Real: En un proyecto para una bomba industrial, usamos moldeo en arena para el cuerpo principal (un componente grande y de geometría no uniforme). Luego, mecanizamos CNC los orificios de rosca y las superficies de sellado. Esto redujo el costo total en un 40% frente a mecanizar la pieza completa a partir de un bloque sólido de acero.

Moldeo por Inyección a Presión (Die Casting): El Rey del Volumen

Aquí, el metal fundido (típicamente aluminio, zinc o magnesio) se inyecta a alta presión en un molde de acero (dado o die). Es un proceso rápido y altamente repetitivo.

- Ventajas: Alta productividad, excelente precisión y buen acabado superficial. Perfecto para producir miles o millones de piezas idénticas, como carcasas de herramientas eléctricas o componentes automotrices.

- Desventajas: El costo inicial del dado es muy alto (puede superar los 20,000€). Solo es rentable para grandes volúmenes. La porosidad interna puede ser un problema para piezas estructurales.

- Dato de Autoridad: Según datos de la NADCA (Asociación Norteamericana de Moldeo a Presión), un dado complejo puede tener una vida útil de 500,000 a 1,000,000 de ciclos antes de necesitar un reacondicionamiento mayor, justificando la inversión inicial en producciones masivas.

Moldeo por Inyección en Frío (Squeeze Casting): Para Máxima Resistencia

Es una variante avanzada que combina moldeo y forja. El metal se inyecta y luego se aplica una presión extremadamente alta durante la solidificación.

- Ventajas: Minimiza casi por completo la porosidad, resultando en piezas con propiedades mecánicas similares a las de un material forjado. Mayor resistencia a la fatiga.

- Desventajas: Equipamiento más especializado y costoso. Ciclos de producción ligeramente más largos que el moldeo a presión estándar.

- Aplicación Típica: Es la elección preferida para componentes críticos para la seguridad y de alto estrés, como brazos de suspensión de aleación de aluminio en vehículos de gama alta o componentes estructurales en aeronaves.

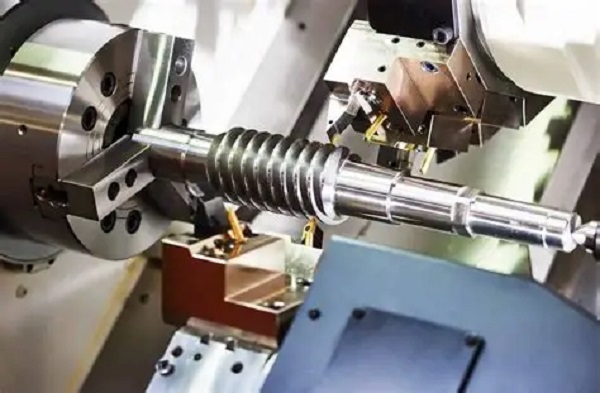

¿En Qué Consiste el Mecanizado y Qué Técnicas Incluye?

El mecanizado es el arte de la precisión. Aquí, el control y la exactitud son primordiales. Se parte de un material con propiedades conocidas y se trabaja para lograr la geometría exacta.

Mecanizado CNC: El Cerebro Digital

El Mecanizado de Control Numérico por Computadora (CNC) es el estándar moderno. Un programa informático (G-code) controla el movimiento de las herramientas con una precisión submilimétrica.

- Ventajas: Flexibilidad máxima. Cambiar el diseño es tan fácil como modificar el archivo CAD/CAM. Precisión y repetibilidad excepcionales. Ideal desde una sola unidad (prototipo) hasta series medias.

- Desventajas: Desperdicio de material (viruta). El costo por pieza no baja tan drásticamente con el volumen como en el moldeo.

- Ejemplo Práctico: Para el prototipo de un dispositivo médico implantable de titanio, el mecanizado CNC de 5 ejes fue la única opción viable. Nos permitió iterar rápidamente el diseño (6 versiones en 3 semanas) y lograr las superficies orgánicas y tolerancias de ±0.013 mm requeridas para la biocompatibilidad. Un moldeo hubiera sido inviable por el coste del molde para tan pocas unidades y la dificultad de fundir titanio puro.

Fresado, Torneado y Taladrado: Las Herramientas Específicas

Estas son las operaciones básicas que realiza una máquina CNC o un operario.

- Fresado (Milling): Una fresa rotativa corta el material. Perfecto para crear bolsillos, ranuras, contornos y superficies planas.

- Torneado (Turning): La pieza gira y una herramienta de corte estacionaria le da forma. Esencial para producir componentes cilíndricos o con simetría rotacional, como ejes, tornillos o casquillos.

- Taladrado (Drilling): Crea orificios redondos. Aunque parece simple, en CNC se controla con precisión la profundidad, posición y calidad del agujero.

¿Cuáles son las Ventajas y Desventajas Clave de Cada Método?

Para tomar una decisión informada, hay que sopesar los pros y los contras de manera objetiva.

| Factor de Decisión | Moldeo (Casting) | Mecanizado (Machining) |

|---|---|---|

| 🎯 Precisión (Tolerancia) | Moderada a Buena (±0.1 mm típico). A menudo requiere acabado. | Excelente (hasta ±0.025 mm o menos). Listo de la máquina. |

| 🧱 Complejidad Geométrica | Excelente para cavidades internas, formas orgánicas y paredes delgadas complejas. | Limitada por el acceso de la herramienta. Cavidades profundas o ángulos cerrados son un desafío. |

| 📈 Volumen de Producción | Ideal para Alto Volumen (miles/millones). El coste unitario cae drásticamente. | Ideal para Bajo/Medio Volumen y Prototipos (1 a 10,000 unidades). |

| 💰 Estructura de Costes | Alta inversión inicial (molde), bajo coste unitario en serie. | Baja inversión inicial, coste unitario más alto y constante. Mayor desperdicio de material. |

| ⏱️ Tiempo de Entrega Inicial | Largo (semanas para diseño/fabricación del molde). | Muy Rápido (horas o días a partir del archivo CAD). |

| ✨ Acabado Superficial | Rugoso, requiere procesos secundarios (pulido, granallado). | Muy bueno a excelente directamente de la máquina. |

| ♻️ Desperdicio de Material | Bajo (el material de las mazarotas y canales se puede refundir). | Alto (el material eliminado como viruta a veces no es 100% reciclable). |

| 🛡️ Propiedades Mecánicas | Pueden variar (porosidad, estructura granular). Mejoran con técnicas avanzadas. | Consistentes y predecibles (se mantienen las propiedades del material original). |

| 🔧 Flexibilidad de Diseño | Baja una vez fabricado el molde. Los cambios son muy costosos. | Muy Alta. Los cambios en el diseño son rápidos y baratos. |

La gran ventaja del moldeo es la economía de escala en formas complejas. La gran ventaja del mecanizado es la precisión y flexibilidad bajo demanda.

¿Cómo Decidir Según los 10 Factores Críticos de Tu Proyecto?

No existe una respuesta universal. La elección correcta surge de un análisis sistemático de las necesidades de tu proyecto. Hazte estas preguntas:

- Volumen de Producción: ¿Vas a fabricar 10, 1,000 o 100,000 piezas? La curva de costos es el factor decisivo aquí.

- Complejidad de la Pieza: ¿Tiene cavidades internas o formas orgánicas imposibles de fresar? El moldeo gana. ¿Requiere agujeros profundos, roscas precisas o superficies planas perfectas? El mecanizado es mejor.

- Tolerancia y Acabado: ¿Necesitas un ajuste «de interferencia» o un sellado hermético? El mecanizado es casi obligatorio. ¿Es un componente estético o estructural donde +/- 0.2 mm es aceptable? El moldeo puede servir.

- Material: ¿Es un aluminio o zinc estándar? Ambos procesos funcionan. ¿Es titanio, un plástico de ingeniería o un acero endurecido? El mecanizado suele ser el camino más sencillo.

- Plazo de Entrega: ¿Necesitas prototipos para la semana que viene? Mecanizado CNC. ¿Tienes 3 meses para lanzar producción masiva? Puedes permitirte el tiempo de fabricación del molde.

- Presupuesto: ¿Tienes capital para invertir en un molde que amortizarás en 50,000 piezas? Moldeo. ¿Prefieres un coste operativo variable sin gran inversión inicial? Mecanizado.

- Fase del Diseño: ¿Estás probando y modificando? Mecanizado. ¿El diseño está congelado y validado? Considera el moldeo.

- Propiedades Mecánicas: ¿La pieza soportará altas cargas cíclicas? Un mecanizado a partir de un material forjado o el squeeze casting son buenas opciones.

- Impacto Ambiental: ¿Tu prioridad es minimizar el desperdicio de material virgen? El moldeo con reciclaje de coladas es más eficiente.

- Estrategia Final: ¿Puedes combinar lo mejor de ambos? Moldea la forma general y mecaniza las características críticas. Esta es a menudo la solución más inteligente.

Preguntas Frecuentes (FAQ)

¿Puedo conseguir la misma precisión con moldeo que con mecanizado?

Generalmente, no. El mecanizado (especialmente CNC) ofrece tolerancias notablemente más estrictas. Sin embargo, técnicas de moldeo de alta precisión como el moldeo por inyección a presión pueden acercarse, y luego un mecanizado secundario ligero («machining») en áreas específicas puede lograr el acabado perfecto. Es el enfoque híbrido.

¿Es siempre más barato el moldeo para grandes series?

Sí, en la mayoría de los casos. La clave está en el coste unitario amortizado. Aunque el molde sea caro, dividir su coste entre 100,000 piezas hace que cada una sea muy económica. El mecanizado tiene un coste por pieza más constante, que a altos volúmenes suele ser superior.

¿Qué proceso es más rápido para obtener la primera pieza?

Sin duda, el mecanizado. Puedes tener una pieza funcional en tus manos en 24-48 horas a partir de un archivo CAD 3D. El moldeo requiere diseñar, fabricar y probar el molde, lo que puede tomar semanas.

¿El material desperdiciado en el mecanizado se puede reciclar?

Sí, pero con matices. Las virutas de metales puros (aluminio, acero) se reciclan fácilmente. Sin embargo, las virutas de aleaciones especiales o materiales compuestos pueden perder valor o ser difíciles de reciclar integralmente, y el proceso de recolección y limpieza tiene un coste.

¿Cuándo debo considerar seriamente un enfoque híbrido?

Considera un enfoque híbrido (moldeo + mecanizado) cuando tu pieza tenga:

- Una geometría general compleja (óptima para moldeo).

- Características de alta precisión localizadas (agujeros, roscas, superficies de sellado).

- Un volumen de producción que justifique la inversión en molde, pero donde la calidad final exija precisión de mecanizado.

Contacto con Yigu Prototipado Rápido

¿Sigues con dudas sobre cuál es el proceso ideal para tu componente específico? En Yigu Prototipado Rápido, combinamos experiencia técnica en ambos mundos para asesorarte sin compromiso.

- Servicios que ofrecemos: Moldeo de precisión (inyección a presión, en arena), Mecanizado CNC (3, 4 y 5 ejes), y soluciones híbridas integradas.

- Te ayudamos a: Analizar tu diseño, comparar costes y plazos, y elegir la ruta de fabricación más eficiente y rentable.

- Materiales: Trabajamos con una amplia gama, desde aluminios y aceros hasta plásticos de ingeniería y aleaciones especiales.

No dejes tu decisión al azar. Envíanos tus archivos CAD y especificaciones. Nuestro equipo de ingenieros te proporcionará un análisis comparativo y una recomendación clara, para que avances con tu proyecto con total confianza.

¡Contáctanos hoy mismo para una consulta gratuita!