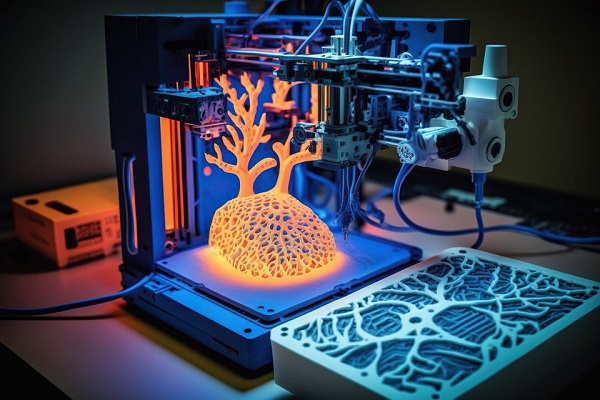

La intersección entre la impresión 3D y el moldeo por inyección está revolucionando la fabricación, especialmente para prototipos y series cortas. Ya no es necesario esperar semanas por un molde de metal. Ahora, podemos fabricar moldes funcionales en cuestión de horas o días, utilizando materiales resistentes a temperaturas de hasta 238°C o más. Esta sinergia no solo acelera drásticamente el desarrollo de productos y reduce costos, sino que también ofrece una flexibilidad sin precedentes para producir desde unas pocas unidades hasta miles. En este artículo, exploraremos en profundidad cómo, cuándo y por qué utilizar la impresión 3D para crear moldes de inyección, desglosando tecnologías, materiales, procesos de diseño y casos de aplicación reales para que puedas tomar decisiones informadas en tus proyectos.

¿Por qué Usar la Impresión 3D para Fabricar Moldes?

La decisión de adoptar la impresión 3D para moldes de inyección no es una moda pasajera; responde a ventajas tangibles que resuelven dolores específicos de la industria. Te comparto los motivos clave desde mi experiencia:

- Reducción Radical de Costos Iniciales: Un molde de acero tradicional para una pieza medianamente compleja puede costar decenas de miles de euros y requiere una inversión inicial muy alta. Para series cortas (de 10 a 1,000 piezas), este costo unitario se dispara. Los moldes impresos en 3D eliminan esta barrera, permitiendo fabricar el útil por una fracción del precio, haciendo viable económicamente la producción de pequeñas cantidades y el prototipado funcional.

- Velocidad y Agilidad sin Igual: Mientras que un molde mecanizado puede tomar de 5 a 7 semanas en entregarse, un molde impreso en 3D puede estar listo en 1 o 2 días. Esta diferencia es crítica para validar diseños rápidamente, responder a demandas del mercado o lanzar productos estacionales con menor riesgo.

- Flexibilidad para Iterar Diseños: ¿Encontraste un error en el diseño de la pieza tras la primera prueba? Con un molde tradicional, las modificaciones son costosas y lentas. Con la impresión 3D, simplemente modificas el archivo CAD y reimprimes el molde o el inserto afectado. Esta capacidad de iteración ágil es invaluable para la innovación y el desarrollo ágil de productos.

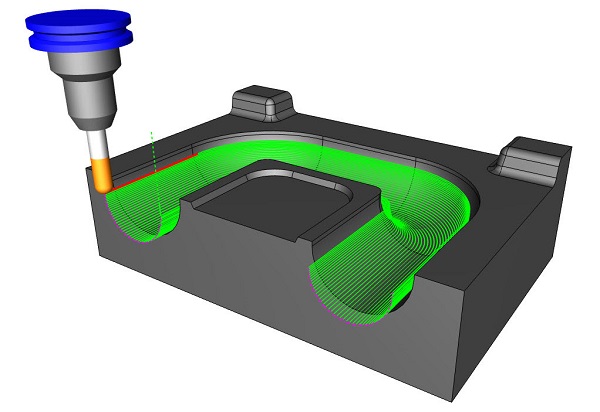

- Libertad Geométrica y Diseño Optimizado: La fabricación aditiva permite crear geometrías internas imposibles de fresar, como los canales de refrigeración conformales (que siguen la forma de la pieza para un enfriamiento uniforme). Esto no es solo un «plus»; puede reducir los tiempos de ciclo hasta en un 70% y mejorar la calidad de la pieza final al minimizar tensiones y deformaciones.

- Sostenibilidad y Menor Desperdicio: La impresión 3D es, por naturaleza, un proceso aditivo, lo que significa que genera significativamente menos desperdicio de material que la mecanización sustractiva (donde se remueve material de un bloque sólido). Además, algunos procesos permiten el uso de materiales biodegradables o reciclados.

¿En Qué Puntos la Impresión 3D de Moldes es Menos Ventajosa?

Es justo también mencionar sus limitaciones para tener una visión completa:

- Durabilidad Limitada: Un molde de acero puede durar millones de ciclos. Un molde impreso en 3D con resina de alta temperatura estará en su mejor momento para entre 30 y 100 ciclos con termoplásticos comunes como ABS o PP. Para series más largas, se requieren materiales metálicos (DMLS) que incrementan el costo.

- Conductividad Térmica: Los polímeros son aislantes térmicos. Un molde impreso en plástico o resina se enfría más lentamente que uno de metal, lo que puede alargar los tiempos de ciclo en producción.

- Acabado Superficial: Aunque tecnologías como SLA ofrecen gran detalle, a menudo se requiere posprocesado (pulido, lijado) para lograr un acabado superficial tipo «espejo» necesario para piezas estéticas. Las líneas de capa pueden transferirse a la pieza si no se tratan.

¿Cómo Funciona el Proceso de Crear un Molde por Impresión 3D?

El proceso es sistemático y combina el diseño digital con la fabricación ágil. Te lo explico paso a paso:

- Diseño CAD del Molde: Todo comienza con el modelo 3D de la pieza final. A partir de él, se diseñan las dos mitades del molde (núcleo y cavidad) en software CAD, incorporando elementos críticos como sistemas de alimentación (canales, compuertas), de ventilación y de eyección. Este es el momento de aplicar ángulos de desmoldeo (mínimo 2-3°) y optimizar el espesor de pared.

- Selección de Tecnología y Material: Según los requisitos de temperatura, presión, número de ciclos y acabado, se elige la tecnología de impresión (SLA, SLS, DMLS, etc.) y el material específico (resina de alta temperatura, nylon con fibra de vidrio, acero maraging, etc.). Esta decisión es crucial y depende de un balance entre coste y rendimiento.

- Impresión 3D y Posprocesado Básico: La máquina construye el molde capa a capa. Una vez impreso, se retiran las estructuras de soporte (si las hay) y se realiza un posprocesado inicial como limpieza en alcohol isopropílico (para resinas) o eliminación de polvo (para tecnologías de polvo).

- Acabado Superficial y Tratamientos: Para obtener la mejor superficie posible y facilitar el desmoldeo, el molde se lija, pule y/o se le aplican tratamientos químicos. En algunos casos, se aplican recubrimientos antiadherentes (como PTFE) para prolongar su vida útil.

- Montaje y Puesta en Máquina: Los insertos impresos se montan en un marco o portamoldes de metal que proporciona la rigidez estructural necesaria para soportar la fuerza de cierre de la máquina de inyección. Este marco es reutilizable para futuros proyectos.

- Prueba, Validación e Iteración: Se realizan inyecciones de prueba con parámetros conservadores. Se analizan las primeras piezas: se miden dimensiones, se buscan defectos (rebabas, huecos, marcas de flujo) y se ajustan tanto los parámetros de proceso (temperatura, presión) como, si es necesario, el diseño del molde en el CAD. Este ciclo de prueba-error es rápido y de bajo coste.

Configuraciones Comunes de Moldes Impresos en 3D

No todos los moldes impresos son iguales. La elección de la configuración depende de la aplicación:

| Configuración | Descripción | Mejor Para | Ciclos de Vida Aprox. |

|---|---|---|---|

| Insertos Impresos en Marco de Aluminio | Insertos (núcleo/cavidad) impresos en 3D, montados en un portamoldes de metal reutilizable. | Prototipado funcional y series cortas. Combina rapidez y bajo coste del inserto con la robustez del marco. | 50 – 500+ (depende del material del inserto) |

| Moldes Híbridos | Combinan secciones impresas en 3D (ej. canales conformales) con componentes metálicos tradicionales. | Optimización de moldes existentes (mejora de refrigeración) o geometrías semi-complejas que requieren robustez. | Similar a moldes tradicionales en las zonas metálicas. |

| Moldes Completamente Impresos en 3D | Todo el cuerpo del molde (o la mayor parte) es fabricado por impresión 3D, usualmente en polímero. | Prototipado ultra-rápido, validación de concepto, series muy cortas (unidades). | 10 – 100 |

| Moldes para Prototipos | Versión simple y económica, a menudo usada en máquinas de inyección de sobremesa. | Pruebas de diseño y forma antes de invertir en un molde más duradero. | 10 – 30 |

Tecnologías de Impresión 3D Aplicadas a Moldes: ¿Cuál Elegir?

Cada tecnología tiene su «dulce punto» de aplicación. Como profesional, debes conocer sus fortalezas:

- SLA (Estereolitografía) y DLP (Procesamiento Digital de Luz): Usan resina fotocurable. Ofrecen el mejor acabado superficial y detalle entre las tecnologías de polímeros. Ideales para moldes de prototipos donde la estética de la pieza es prioritaria. Resinas especiales soportan hasta 238-250°C.

- SLS (Sinterizado Láser Selectivo): Utiliza polvo de nylon (a veces con fibra de vidrio o carbono). Crea moldes más tenaces y resistentes al impacto que SLA. El acabado es más granuloso, pero la durabilidad es mayor. Excelente para prototipos funcionales y pequeñas series.

- DMLS / SLM (Sinterizado Láser Directo de Metal / Fusión por Láser de Metal): El «top tier» para moldes impresos. Crea insertos de metal 100% densos (acero, aluminio, aleaciones de cromo-cobalto). Permite canales conformales complejos y es apto para series medias-altas (miles de ciclos). El costo es significativamente mayor.

- FDM (Modelado por Deposición Fundida): La más accesible. Usa filamentos termoplásticos (como ABS o Nylon). El acabado es el más pobre (líneas de capa muy marcadas) y la anisotropía es un problema. Solo recomendable para prototipos de concepto muy básicos o moldes perdidos.

Tabla Comparativa Rápida:

| Tecnología | Material Típico | Ventaja Principal | Desventaja Principal | Mejor Para Moldes de… |

|---|---|---|---|---|

| SLA/DLP | Resinas | Acabado superficial excelente | Fragilidad relativa | Prototipos estéticos, bajas series |

| SLS | Nylon (polvo) | Robustez y tenacidad | Acabado poroso/áspero | Prototipos funcionales, series cortas |

| DMLS | Metal (polvo) | Durabilidad y conductividad térmica | Coste muy elevado | Series medias, optimización (refrigeración) |

| FDM | Filamentos (PLA, ABS) | Coste muy bajo, accesibilidad | Acabado pobre, anisotropía | Validación de concepto muy temprana |

Diseñando para el Éxito: Consejos Clave para Moldes Impresos

De la teoría a la práctica. Estos consejos provienen de lecciones aprendidas en proyectos reales:

- Simplifica y Orienta Inteligentemente: Diseña tu molde para minimizar la necesidad de soportes en las superficies críticas de la cavidad (las que tocan el plástico). Los soportes dejan marcas que requieren mucho trabajo de pulido.

- Incorpora Ángulos de Desmolde Generosos: No te conformes con 1°. Usa al menos 2-3°, y más si la textura superficial es rugosa. Esto reduce la fuerza de eyección y previene daños al molde y a la pieza.

- Refuerza las Zonas Críticas: Las paredes del molde detrás de la cavidad deben ser suficientemente gruesas para resistir la presión interna (que puede superar los 500 bares). En diseños grandes, considera integrar refuerzos metálicos (varillas roscadas) en el diseño antes de imprimir.

- Diseña un Sistema de Alimentación y Ventilación Eficiente: Las compuertas deben ser del tamaño adecuado para permitir un llenado rápido pero controlado. Las ventilas (de unos 0.02-0.05 mm de profundidad) son esenciales para que escape el aire atrapado y evitar quemaduras o llenado incompleto. En moldes impresos, es más fácil integrar ventilas en la línea de partición.

- Haz una Pieza de Prueba (Printsample): Antes de comprometerte con el diseño final del molde, imprime en 3D la propia pieza que quieres moldear. Esto te permitirá verificar físicamente los espesores de pared, los ángulos y la geometría general. Es un paso barato que evita errores costosos.

Preguntas Frecuentes (FAQ)

¿Cuánto cuesta un molde impreso en 3D para inyección?

El costo varía enormemente: desde 50-200€ para un molde simple de resina SLA para unas decenas de piezas, hasta 2,000-10,000€ o más para insertos metálicos (DMLS) complejos con canales conformales para varios cientos de ciclos. El principal ahorro no es siempre el coste unitario del molde, sino la eliminación del alto costo inicial y del tiempo de espera de un molde tradicional.

¿Qué materiales plásticos puedo inyectar en un molde impreso?

Puedes inyectar la mayoría de los termoplásticos estándar: ABS, PP, PE, Nylon, TPE e incluso POM o PC en condiciones controladas. La clave es que la temperatura de fusión del plástico debe estar significativamente por debajo de la temperatura de deflexión térmica (HDT) del material del molde. Para ABS (~230°C), necesitas una resina con HDT >250°C.

¿Se pueden imprimir moldes para insertos de metal (sobremoldeado/insert molding)?

¡Sí! Es una aplicación potente. Puedes diseñar e imprimir un molde que tenga cavidades precisas para alojar componentes electrónicos, tuercas o varillas metálicas, y luego inyectar plástico a su alrededor. La precisión de SLA o DMLS es ideal para esto.

¿Cómo manejo el enfriamiento en un molde impreso?

Para pocos ciclos, el enfriamiento por contacto con el marco metálico suele ser suficiente. Para mejorar la eficiencia, puedes:

- Diseñar canales de refrigeración rectos que sean fáciles de mecanizar en el marco de aluminio.

- Utilizar la impresión 3D en metal (DMLS) para crear canales conformales que sigan la forma de la pieza, optimizando el enfriamiento y reduciendo el ciclo.

¿La impresión 3D reemplazará a los moldes tradicionales?

No en el futuro previsible. Son tecnologías complementarias. La impresión 3D domina en prototipado rápido, personalización, series cortas y optimización de diseños complejos. El moldeo tradicional en acero es imbatible en producción masiva (millones de piezas), acabado superficial perfecto y costo unitario ultrabajo a altos volúmenes.

Contacto con Yigu Prototipado Rápido

En Yigu, comprendemos la sinergia crucial entre la agilidad de la impresión 3D y la robustez del moldeo por inyección. No solo ofrecemos servicios de fabricación de moldes tradicionales de alta precisión para producción en serie, sino que también somos expertos en integrar tecnologías de fabricación aditiva para acelerar tu desarrollo de producto.

Nuestros servicios incluyen:

- Prototipado Rápido con Moldes Impresos en 3D: Te ayudamos a seleccionar la tecnología y material óptimos (SLA, SLS, DMLS) para crear moldes funcionales en tiempo récord, validando diseño, forma y función.

- Diseño y Fabricación de Moldes de Inyección: Para proyectos listos para producción, entregamos moldes de acero o aluminio de alta calidad.

- Asesoría en Optimización de Moldes: Implementamos soluciones avanzadas como canales de refrigeración conformales mediante DMLS para mejorar la eficiencia de tus moldes existentes.

- Producción de Series Cortas y Medias: Puenteamos la brecha entre el prototipo y la producción masiva, fabricando desde 100 hasta 10,000+ piezas con la combinación ideal de tecnologías.

¿Tienes un diseño y quieres explorar la opción más rápida y rentable para obtener piezas de inyección funcionales? Nuestro equipo de ingenieros con amplia experiencia está listo para analizar tu proyecto y proponerte la mejor estrategia.

Contáctanos hoy mismo para solicitar una cotización o una consultoría sin compromiso. Juntos podemos llevar tu producto del concepto al mercado en un tiempo récord.