Si trabajas con maquinaria, tornillería o cualquier componente donde dos superficies metálicas se mueven una contra otra, seguramente has enfrentado el problema del galling o soldadura en frío. Es ese momento frustrante en el que las piezas, en lugar de deslizarse suavemente, se «pegan» de repente, se agarrotan y pueden llegar a romperse. Este fenómeno no solo es una molestia, sino que puede causar paradas de producción costosas y fallos críticos en equipos.

En este artículo, no solo exploraremos por qué sucede este desgaste adhesivo, sino que nos adentraremos, desde la perspectiva de la ingeniería y la fabricación, en las estrategias prácticas más efectivas para prevenirlo. Abordaremos desde la elección crítica del material y los tratamientos de superficie hasta consideraciones de diseño, todo con un enfoque en soluciones aplicables que nosotros, en Yigu Prototipado Rápido, implementamos a diario para entregar piezas confiables y duraderas. Vamos a desglosar este problema complejo en soluciones claras y accionables.

¿Qué es Exactamente el Galling o Soldadura en Frío y Por Qué Debería Importarte?

Imagina que estás apretando un tornillo de acero inoxidable en una tuerca del mismo material. En un principio, todo va bien, pero de repente sientes una resistencia anormal, un chirrido, y la pieza se bloquea por completo. Al intentar forzarla, solo consigues rayar o incluso «fusionar» los hilos. Acabas de presenciar el galling en acción.

En términos técnicos, el galling es una forma de desgaste por adhesión que ocurre cuando dos superficies metálicas deslizantes, bajo presión, se «sueldan» en frío a nivel microscópico. Aunque las piezas se sientan lisas al tacto, a nivel microscópico están llenas de asperezas o picos (llamadas asperities). Cuando estos picos entran en contacto bajo carga, la fricción y la presión local pueden ser tan intensas que se rompen los enlaces cristalinos del material. Esto causa que pequeños fragmentos de una superficie se arranquen y se adhieran a la otra, formando una protuberancia o «gallo» que interfiere mecánicamente con el movimiento.

Factores clave que exacerban el problema:

- Lubricación inadecuada: Sin una capa lubricante que separe las superficies, el contacto metal-metal es directo.

- Materiales blandos y dúctiles: Como el aluminio, se deforman y adhieren con más facilidad.

- Materiales con capa pasiva de óxido: El acero inoxidable y el titanio forman una capa superficial dura de óxido que, al romperse, expone material base muy reactivo que se adhiere fácilmente.

- Uso del mismo material en ambas superficies: Los átomos idénticos tienen mayor tendencia a cohesionarse.

- Condiciones de operación: Cargas altas combinadas con velocidades de deslizamiento lentas son una receta perfecta para el galling, ya que aumenta el tiempo de contacto y la presión en los puntos de asperidad.

Las consecuencias van más allá de un simple tornillo atascado. En sistemas hidráulicos, en rodamientos o en guías lineales, el galling puede llevar a:

- Fallo catastrófico del componente.

- Paradas de producción no planificadas.

- Costosos trabajos de mantenimiento y reemplazo.

Datos que Refuerzan la Necesidad de Prevención:

- Según estudios de tribología, en pares de materiales idénticos como acero inoxidable austenítico AISI 304, el riesgo de galling puede aumentar hasta en un 60-70% en condiciones de lubricación límite, comparado con pares de materiales disímiles.

- Un informe del sector aeroespacial estima que los problemas de agarrotamiento por fricción en ensamblajes críticos pueden contribuir a hasta el 15% de las incidencias de mantenimiento no rutinario en ciertos subsistemas.

¿Cómo Podemos Diseñar y Fabricar Piezas Para Minimizar el Galling?

La batalla contra la soldadura en frío se gana desde la fase de diseño y fabricación. Como fabricantes, en Yigu Prototipado Rápido integramos estas estrategias de forma proactiva.

¿La Elección del Material lo es Todo?

Absolutamente. Es la primera y más crucial línea de defensa. La regla general es que los materiales más duros son más resistentes, pero la química también juega un papel vital.

| Material (Propenso al Galling) | Características | Alternativa Recomendada (Menos Propensa) | Ventaja Clave de la Alternativa |

|---|---|---|---|

| Aluminio (aleaciones blandas) | Ligero, maquinable, pero dúctil. | Aleaciones de aluminio endurecido (serie 7000) o Bronce/Brass | Mayor dureza superficial y estructura cristalina diferente. |

| Acero Inoxidable Austenítico | Excelente resistencia a corrosión, pero con capa de óxido pasiva. | Acero inoxidable martensítico tratado térmicamente, Bronce o Acero de Tooling | Mayor dureza y menor tendencia a la adhesión. |

| Titanio | Alta relación resistencia-peso, pero muy propenso a soldarse en frío. | Aleaciones de titanio con tratamientos superficiales (nitruración) o usar en pares con Materiales disímiles. | Se modifica la superficie para mayor resistencia. |

Consejo Profesional: Una de las tácticas más efectivas es utilizar materiales diferentes para las dos superficies en contacto. Por ejemplo, un tornillo de acero inoxidable en una turaca de bronce. Sus estructuras atómicas diferentes reducen drásticamente la afinidad por la adhesión.

¿Cómo los Tratamientos Superficiales y de Endurecimiento Cambian el Juego?

Cuando no puedes cambiar el material base, puedes transformar su superficie. Esto es donde la ingeniería de superficies brilla.

- Tratamientos de Endurecimiento:

- Nitruración: Ideal para aceros y titanio. Introduce nitrógeno en la superficie, creando una capa extremadamente dura y que reduce la fricción. Una pieza de acero nitrurada puede ver su resistencia al galling multiplicada.

- Temple por Inducción: Endurece selectivamente áreas críticas de una pieza, manteniendo la tenacidad del núcleo.

- Acabados Superficiales (Rugosidad Controlada):

Creer que «cuanto más liso, mejor» es un error común. Una superficie demasiado pulida (Ra < 0.25 µm) puede no retener lubricante. Una demasiado rugosa (Ra > 1.5 µm) incrementa el enganche de las asperezas.

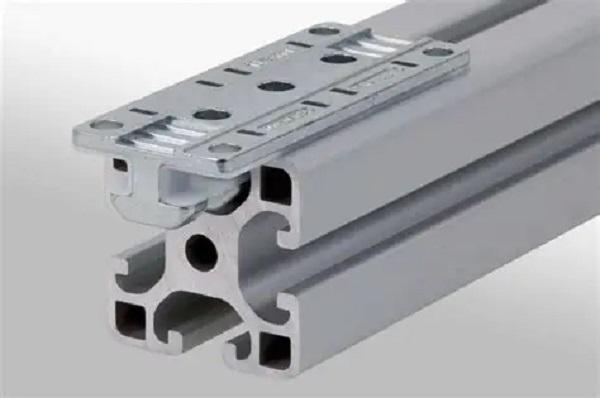

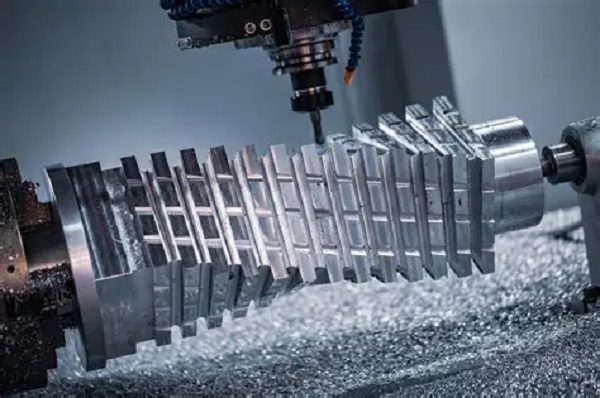

El punto óptimo suele estar entre 0.4 µm y 1.0 µm Ra. Logramos esto con procesos controlados como:- Mecanizado CNC de precisión para una base uniforme.

- Granallado abrasivo fino para aumentar ligeramente y uniformar la rugosidad.

- Pulido vibratorio (tumbling) para suavizar picos sin eliminar completamente los valles que retienen lubricante.

- Revestimientos Anti-Adhesivos (Coatings):

Son la «armadura» definitiva contra la fricción.- DLC (Diamond-Like Carbon): Un revestimiento súper duro y de baja fricción, similar al diamante. Es excelente para componentes de alta gama como pistones o guías.

- Níquel Químico (Electroless Nickel): Proporciona una capa dura, uniforme y con baja fricción. Además, mejora la resistencia a la corrosión. Es muy eficaz si se aplica solo a una de las dos superficies.

- Disulfuro de Tungsteno (WS₂): Actúa como un lubricante sólido en seco. Perfecto para aplicaciones donde los lubricantes líquidos no son prácticos (altas temperaturas, entornos limpios).

¿El Diseño de la Pieza Puede Influir?

¡Definitivamente! Un buen diseño facilita la prevención.

- Aumentar el Área de Contacto: Distribuye la carga, reduciendo la presión puntual. Por ejemplo, un filete de rosca más ancho.

- Prever la Lubricación: Incluir cavidades, ranuras o agujeros de lubricación en el diseño permite que el lubricante permanezca en la zona crítica de contacto, incluso durante el movimiento.

- Tolerancias Adecuadas: Un ajuste demasiado apretado aumenta la fricción; uno demasiado holgado causa impactos y desgaste. Especificar la tolerancia correcta (por ejemplo, H7/g6 para un ajuste deslizante suave) es esencial. Nuestros ingenieros pueden asesorarte en este punto crucial.

¿Qué Puedes Hacer Tú Durante el Montaje y la Operación?

La fabricación proporciona piezas resistentes, pero el usuario final tiene la última palabra en el mantenimiento.

- Lubricación Específica y de Calidad: No uses cualquier aceite. Para aplicaciones críticas, emplea:

- Compuestos Anti-Agarrotamiento (Anti-Seize): Contienen partículas de metal blando (cobre, níquel, grafito) que actúan como cojín entre superficies. Imprescindibles para tornillería de acero inoxidable o titanio.

- Grasas de Alta Presión (EP): Formuladas para soportar cargas extremas sin ser desplazadas.

- Técnica de Montaje Correcta: Aplica la lubricación de manera uniforme. Evita el sobre-apriete. Usa herramientas calibradas y sigue las pautas de par de torsión especificadas.

- Inspección y Mantenimiento Periódico: En operaciones continuas, programa revisiones para limpiar y re-lubricar puntos críticos antes de que el lubricante se degrade.

Caso Práctico Real:

Un cliente nos trajo un problema recurrente con un acoplamiento deslizante de acero inoxidable 316 en un equipo de envasado alimentario. Se agarrotaba cada 3 meses. Nuestra solución combinada fue:

- Mecanizar una de las dos piezas en bronce naval (material disímil).

- Aplicar níquel químico a la pieza que permaneció en acero inoxidable.

- Especificar una grasa alimentaria NSF H1 para lubricación.

El resultado: El ciclo de vida del acoplamiento superó los 18 meses sin incidentes.

Preguntas Frecuentes (FAQ)

- ¿El galling es lo mismo que el desgaste por abrasión?

No. Son mecanismos diferentes. La abrasión ocurre cuando una superficie dura o partículas duras «rayan» y cortan el material. El galling es un desgaste adhesivo: el material se transfiere de una superficie a otra por «soldadura» microscópica. El resultado visual a menudo es más irregular y con protuberancias. - ¿Puede ocurrir galling en materiales que no son metálicos, como los plásticos?

Es mucho menos común, pero algunos plásticos de ingeniería con baja conductividad térmica (como el PTFE o el Nylon) pueden sufrir un fenómeno similar bajo fricción extrema, donde el calor generado funde y transfiere material. Sin embargo, la solución suele ser diferente, enfocada en el uso de compuestos de fibra o lubricantes internos en el polímero. - He aplicado anti-seize, pero mi tornillería aún se agarrota. ¿Qué pudo salir mal?

Hay varias posibilidades: 1) El par de apriete aplicado fue excesivo, superando la protección del lubricante. 2) Las superficies ya estaban dañadas o contaminadas antes del montaje. 3) Se usó un tipo de anti-seize incorrecto (p. ej., uno a base de cobre con aluminio, causando corrosión galvánica que empeora el agarre). La limpieza previa y seguir las especificaciones del fabricante son clave. - ¿Es posible «reparar» una pieza que ya ha sufrido galling?

Depende de la severidad. Un daño leve en una superficie no crítica a veces puede rectificarse mediante maquinado o pulido para eliminar las protuberancias. Sin embargo, en la mayoría de los casos, especialmente en componentes de precisión como roscas o ejes, el reemplazo es la opción más segura y económica a largo plazo, ya que la integridad estructural del material puede estar comprometida bajo la superficie dañada.

Contacto con Yigu Prototipado Rápido

¿Estás lidiando con fallos recurrentes por galling en tus componentes? ¿Necesitas asesoría para seleccionar el material, el tratamiento superficial o el diseño óptimo para tu aplicación específica?

En Yigu Prototipado Rápido, combinamos la experiencia de ingeniería de materiales con procesos de fabricación de precisión como el mecanizado CNC, el rectificado y una amplia gama de tratamientos superficiales para ofrecerte piezas que no solo cumplen con tus especificaciones geométricas, sino que están diseñadas para ser confiables y duraderas desde el primer momento.

No dejes que la fricción frene tu proyecto. Contáctanos para discutir cómo podemos ayudarte a diseñar la solución que minimice el desgaste adhesivo y maximice el rendimiento de tus productos.