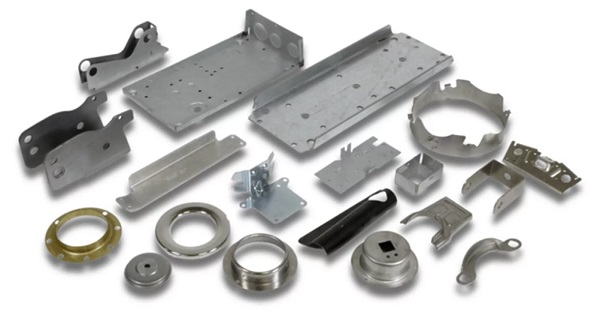

Si trabajas con chapa metálica, ya sea diseñando, ingenierizando o fabricando, has oído hablar del «grano». Pero, ¿sabes realmente cómo este factor interno, invisible a simple vista, puede hacer o deshacer tu pieza final? En este artículo, vamos más allá de la teoría. Te explicaré, desde una perspectiva práctica de taller y diseño, qué es el grano, por qué su dirección es crucial al doblar y cortar, y cómo su tamaño afecta directamente a la resistencia y calidad de tus componentes. Compartiré casos concretos y recomendaciones basadas en años de experiencia para que tomes decisiones informadas y evites fallos costosos en tus proyectos de prototipado o producción.

¿Qué es exactamente el grano en la chapa metálica?

Piensa en una barra de chocolate. No es una masa completamente uniforme, sino que está formada por pequeños cristales de cacao y azúcar unidos. Algo similar ocurre con los metales. A nivel microscópico, la chapa no es un sólido perfecto, sino un material policristalino. Está compuesta por millones de pequeños cristales, llamados granos o cristalitos, unidos entre sí por unas fronteras.

¿Y cómo se forma esta estructura en la chapa? Durante la fabricación, los grandes bloques de metal se calientan y se pasan por rodillos para aplanarlos y darles el espesor deseado. Este proceso de laminado es clave: estira y alarga estos granos en la dirección en que se mueve la chapa. Imagina estirar un chicle: se alarga en una dirección. Así es como se crea la dirección del grano: los granos son más alargados a lo largo de la longitud de la hoja (dirección de laminación) y más cortos en su anchura y espesor.

Esta estructura interna no es un defecto, es la huella dactilar del material, y entenderla es esencial para trabajar con ella de forma inteligente.

¿Por qué debería importarte la dirección del grano al fabricar?

La dirección del grano no es solo una curiosidad técnica; impone una anisotropía en el material. Esto significa que sus propiedades mecánicas, como la resistencia y la ductilidad, varían según la dirección en la que midas o trabajes la chapa. Ignorar esto es uno de los errores más comunes que llevan a grietas, deformaciones y piezas fallidas.

El grano y el doblado: La regla de oro del taller

El impacto más crítico se ve en las operaciones de doblado. La pregunta no es solo «¿a qué radio puedo doblar?», sino «¿en qué dirección respecto al grano estoy doblando?».

- **Doblar *PARALELO* al grano (a lo largo de la dirección de laminación):**

- Riesgo: Mayor probabilidad de agrietamiento, «piel de naranja» (rugosidad superficial) o fractura en la línea de doblez.

- Por qué: Los granos alargados, al doblarse, se separan más fácilmente en sus límites, como intentar partir un puñado de espaguetis alineados.

- Mi recomendación práctica: Para dobleces exigentes o con radios pequeños, evita esta orientación siempre que el diseño lo permita.

- **Doblar *PERPENDICULAR* al grano (a través de la dirección de laminación):**

- Ventaja: Se obtiene un doblez más limpio y con menos riesgo de grietas.

- Desafío: Se requiere más fuerza para doblar, ya que la resistencia es mayor. Además, puede producir un efecto de recuperación elástica («springback») más pronunciado, lo que significa que la chapa intentará «abrirse» un poco después del doblado, requiriendo una compensación en el ángulo de la herramienta.

- Consejo de ingeniería: Siempre que especifiques un doblez, indica en tus planos la dirección preferente del grano. Un buen fabricante lo tendrá en cuenta al anidar las piezas en la hoja madre.

Anidado y consistencia: La eficiencia en la producción

La dirección del grano también afecta a la fase de corte y anidado. Para un lote de piezas idénticas que requieran doblado, es vital que todas se corten con la misma orientación respecto al grano. Esto garantiza que el comportamiento durante el doblado sea uniforme en toda la producción. Un cambio inadvertido en la orientación puede llevar a que algunas piezas se agrieten y otras no, creando inconsistencias inaceptables.

Tabla: Resumen del impacto de la dirección del grano

| Operación | Doblar PARALELO al grano | Doblar PERPENDICULAR al grano |

|---|---|---|

| Riesgo de grietas | Alto | Bajo |

| Calidad superficial | Puede aparecer «piel de naranja» | Generalmente más lisa |

| Fuerza requerida | Menor | Mayor |

| Recuperación elástica | Menor pronosticada | Mayor pronosticada |

| Recomendación | Evitar para dobleces críticos | Preferible para integridad |

¿El tamaño del grano hace más fuerte mi pieza? ¡Absolutamente!

Mientras la dirección afecta al cómo trabajas el material, el tamaño del grano influye directamente en cuán fuerte y dúctil será la pieza final. No es una variable fija; puede alterarse con el procesamiento térmico.

La regla de Hall-Petch (simplificada): A menor tamaño de grano, mayor resistencia.

Esto se debe a las fronteras de grano. Estas fronteras actúan como barreras que dificultan el movimiento de las dislocaciones (pequeños defectos en la estructura cristalina que, al moverse, permiten la deformación). Cuantos más granos haya en un área dada (es decir, cuanto más finos sean), más barreras habrá, y el material se resistirá más a deformarse o fracturarse.

¿Cómo se controla el tamaño del grano?

- Durante el laminado: Los parámetros de temperatura y velocidad de laminado definen el tamaño inicial.

- Tratamientos térmicos posteriores:

- Recocido (

Annealing): Calentar la chapa a una temperatura específica y enfriarla lentamente (generalmente en el horno). Esto aumenta el tamaño del grano, aliviando tensiones internas y ablandando el material, mejorando su ductilidad para operaciones de deformación más agresivas. - Normalizado (

Normalizing): Similar al recocido, pero el enfriamiento se hace al aire. Suele producir una estructura de grano más fina y uniforme que el recocido, ofreciendo un buen equilibrio entre resistencia y tenacidad.

- Recocido (

Un caso de la vida real:

Tuvimos un cliente que necesitaba un soporte de montaje en acero que debía soportar altas vibraciones. El prototipo inicial, hecho con chapa estándar, falló por fatiga. La solución no fue cambiar el material, sino especificar un material con un tamaño de grano fino controlado (a menudo indicado en normas como ASTM). El nuevo prototipo superó las pruebas de resistencia a la fatiga, demostrando que a veces la mejora está en la microestructura, no en la aleación.

Preguntas Frecuentes (FAQ)

- ¿Puedo ver la dirección del grano a simple vista?

Normalmente no, es una característica microscópica. Sin embargo, algunos metales como el aluminio pueden mostrar unas líneas visibles (estrias) en la superficie después de un doblado severo paralelo al grano, llamadas «líneas de Lüder», que delatan su orientación. - ¿Cómo especifico la dirección del grano en mis planos de fabricación?

La convención más común es añadir una línea y un símbolo (como una flecha con la palabra «GRANO») en la vista de la pieza desplegada (flat pattern), indicando la dirección preferente longitudinal. Consulta con tu proveedor de mecanizado su estándar preferido. - ¿Todos los metales son igual de sensibles al grano?

No. Metales muy dúctiles como el cobre recocido son menos sensibles. Los aceros de alta resistencia y aleaciones de aluminio, especialmente en temple duro (como el aluminio 6061-T6), son mucho más propensos a agrietarse si se doblan mal orientados. - Mi proveedor no pregunta nunca por el grano. ¿Debo preocuparme?

Un proveedor de corte por láser para piezas planas puede no necesitarlo. Pero si tu pieza incluye doblados, un fabricante experimentado siempre considerará el grano, incluso si no lo discute abiertamente. Es una señal de profesionalidad. No dudes en preguntar sobre su política de anidado para piezas dobladas. - ¿Afecta el grano al corte por láser o por agua?

El efecto es mínimo en estos procesos de corte «por erosión». La principal preocupación aquí es la deformación térmica (láser) o la eficiencia de anidado, no la dirección del grano.

Contacto con Yigu Prototipado Rápido

¿Tienes un proyecto de chapa metálica en mente y quieres asegurarte de que el diseño considera factores críticos como el grano del material, el radio de doblado y el tratamiento térmico adecuado?

En Yigu Prototipado Rápido, combinamos experiencia técnica en fabricación con asesoramiento en diseño para manufactura (DFM). No solo producimos tu pieza, sino que analizamos tu diseño para optimizar su fabricabilidad, rendimiento y coste.

Te ofrecemos:

- Análisis DFM gratuito de tus archivos, incluyendo recomendaciones sobre orientación del grano.

- Procesos de fabricación de chapa completos: corte láser de precisión, doblado CNC, soldadura y acabados.

- Asesoramiento en selección de materiales y tratamientos para alcanzar las propiedades mecánicas deseadas.

- Prototipos rápidos y series de producción de baja a media escala.

Envía tus archivos (STEP, DWG, DXF) hoy mismo para recibir una cotización y un informe de viabilidad técnico. Evita sorpresas y fabrica con confianza.